ГЛАВА XV

СВАРОЧНО-НАПЛАВОЧНЫЕ РАБОТЫ

§ 93. СВАРКА РЕЛЬСОВ И НАКЛАДОК

Сварка металлов широко применяется во всех областях строительства и в промышленности. Широкое применение она получила и на железнодорожном транспорте, в частности в путевом хозяйстве.

Сварка является одним из способов удлинения срока службы рельсов. Куски, образующиеся вследствие изломов рельсов или в результате многократной обрезки их концов, часто бывают непригодны для работы в пути по своим размерам. Сварка же этих кусков в полномерные рельсы снова делает их пригодными для работы. Такие рельсы могут еще продолжительное время находиться в пути.

Сваривают не только небольшие куски рельсов. Рельсы длиной по 12,5 м также можно сваривать для увеличения их длины до 25; 37,5; 50 м. В настоящее время в опытном порядке укладывают в путь сварные рельсовые плети и большей длины. Путь, уложенный такими рельсовыми плетями, по сравнению с путем из звеньев по 12,5 м имеет значительно меньше стыков. Это снижает износ бандажей колесных пар подвижного состава, улучшает условия содержания пути, уменьшает расход стыковых скреплений.

Рельсы сваривают термитным и электроконтактным способами; электроконтактный способ дает более высокое качество сварки.

Термитная сварка происходит в результате нагрева соединенных концов рельсов при сжигании термита. Термит представляет собой смесь порошка алюминия и окиси железа. При его горении температура возрастает до 3500°. Такой вид сварки дает невысокую прочность соединения.

При электроконтактной сварке концы свариваемых рельсов сначала нагревают электрическим током, а затем сдавливают. Такая сварка дает более прочное соединение, почему она и нашла большое применение в путевом хозяйстве.

Старые рельсы перед сваркой очищают от грязи, осматривают и проверяют дефектоскопом. Затем их подбирают по типам, износу и накату. При сварке допускается несовпадение рельсов по высоте и ширине не более, чем показано в табл. 64.

Таблица 64

Предельно допустимое несовпадение рельсов по высоте и ширине головки при сварке

Сварные старогодные рельсы для укладки в пути | Несовпадение в мм | |

по высоте | по ширине головки | |

Главные ... | 1 | 2 |

Приемо-отправочные ... | 2 | 2 |

Прочие станционные | 2 | 3 |

Разница по высоте при сварке смещается в сторону подошвы, а по ширине головки — в сторону ее нерабочей грани.

Сварка накладок, как и сварка рельсов, имеет большое экономическое значение для путевого хозяйства; она значительно увеличивает срок их работы в пути.

Накладки сваривают электродуговым способом. Он заключается в разделке трещин накладок или свариваемых поверхностей под Шов, в очистке этих поверхностей от натеков и окалин и в заварке швов электродами. Сварка производится на станке, который исключает перекосы отдельных частей накладок. Отверстия, попадающие в сварной шов, заваривают, а затем вновь рассверливают.

Сварка лопнувших накладок возможна также и электроконтактным способом. Однако при такой сварке в результате сдавливания кусков накладки длина ее уменьшается. Первоначальную длину накладок можно сохранить лишь за счет припуска, добавляемого к одному из кусков свариваемой накладки.

Отремонтированные накладки могут иметь:

- отступления по толщине не более 1,5 мм;

- кривизну в горизонтальной плоскости выпуклостью только в сторону шейки рельса до 2 мм;

- кривизну в вертикальной плоскости по верхней грани не более 0,5 мм;

- отступления в расстояниях между центрами отверстий не более 1 мм.

§ 94. НАПЛАВОЧНЫЕ РАБОТЫ

Интенсивность износа рельсов зависит от разных условий: от грузонапряженности, кривизны пути, частоты торможения поездов и т. д. Поэтому на одном участке рельсы изнашиваются быстрее, на другом медленнее. Однако, где бы рельс ни лежал, на его концах износ всегда бывает больше, чем в средней части.

Колесная пара подвижного состава, накатываясь на стык, вызывает его прогиб, который исчезает с освобождением стыка от нагрузки. Многократное изгибание концов рельсов проходящими колесными парами постепенно вызывает остаточную деформацию, т. е. такой изгиб концов, который уже не пропадает. На таких прогнутых стыках концы рельсов при проходе поездов испытывают удары, которые становятся тем сильнее, чем больше прогнуты концы рельсов. От ударов головка рельсов сминается, расплющивается и претерпевает иные деформации. Чтобы предупредить полное разрушение рельсов, концы их наплавляют, чем ликвидируется повышенный износ рельсов на концах, сила ударов колесных пар при этом слабеет и стык снова начинает работать в нормальных условиях.

Наплавка рельсовых концов назначается, когда их износ по отношению к головке рельса на расстоянии 0,5 м от стыка достигает 1,5 мм, но не превышает 3 мм. Лишь на станционных путях разрешается наплавка концов с износом до 5 мм. В отдельных случаях можно допустить наплавку рельсов и с большим износом, однако он не должен превышать величин, приведенных в табл. 65. Рельсы типа IV-a и близкие к ним, как правило, не наплавляются.

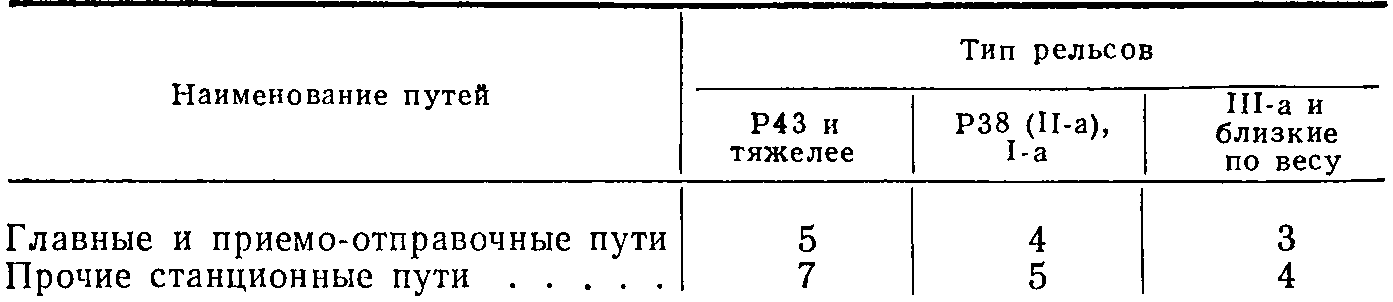

Таблица 65

Предельный вертикальный износ в мм с учетом прогиба, при котором допускается наплавка концов рельсов

Наименование путей и грузонапряженность | Тип рельсов | ||

Р43 и тяжелее | Р38 (II-а), I-а | III-а и близкие по весу | |

Главные и приемо-отправочные пути с грузонапряженностью более 5 млн. ткм/км в год | 6 | 5 | 4 |

Те же пути при грузонапряженности менее 5 млн. ткм/км в год . | 8 | 7 | 5 |

Прочие станционные пути ... | 9 | 7 | 6 |

Износ концов рельсов измеряется с помощью линейки длиной в 1 м и мерного клина. Линейку накладывают на головки рельсов симметрично относительно рельсового зазора. Просвет между линейкой и рельсом, измеряемый клином на расстоянии 20 мм от торца, представляет собой износ, включающий прогиб конца рельса.

По длине наплавка допускается не более 200 мм, и лишь с особого разрешения Главного управления пути и сооружений ее можно увеличить до 300 мм.

Наплавка рельсовых концов производится непосредственно на пути с ограждением места работ сигнальными знаками «Свисток». Вблизи от места работы должен находиться сигналист, который обязан следить за подходом поездов и извещать сварщика о приближении поезда. На мостах длиной более 25 м и в тоннелях наплавка рельсов производится с закрытием перегона.

При температуре воздуха ниже +5°С наплавка производится с предварительным подогревом концов рельсов до 200—300°С. Работа при температуре ниже — 10°С, а также при дожде, снегопаде, тумане и в темное время не допускается.

Повторная наплавка возможна при условии, если за наплавленной ранее частью нет седловины и если вертикальный износ с прогибом не превышает указанного в табл. 66.

Таблица 66

Предельно допускаемый вертикальный износ рельсов для повторной наплавки

Если ранее наплавленный металл имеет трещины, выкрашивание и отслоения, то до наплавки он должен быть снят.

Концы рельсов наплавляют электродуговым способом одним электродом или пучком из них. Наплавка пучком ускоряет процесс наплавки, сокращает расход электродов, повышает производительность сварщика.

Процесс наплавки заключается в следующем. С приближением электрода к рельсу возникает электрическая дуга, которая плавит электрод. Расплавленный металл укладывают валиками на головку рельса. Валики укладывают в продольном или поперечном направлении. При наложении валиков вдоль рельса сначала накладывают один поперечный валик у торца.

Наплавленный металл не должен иметь натеков, бугров, углублений. Для этого концы рельсов обрабатывают зубилом, а затем шлифуют. Необходимо, чтобы наплавленный конец рельса и его средняя часть имели одинаковый профиль, чтобы был плавный переход от наплавленной части к ненаплавленной, чтобы концы рельсов в стыке были в одном уровне.

Для наплавки рельсовых концов, а также для наплавки крестовин применяют передвижные сварочные агрегаты типа САК-2 (рис. 298) и самоходные наплавочные электростанции, смонтированные на базе трактора (рис. 299) или грузовой автомашины. На агрегате типа САК-2 для питания электрошлифовалок устанавливают дополнительно генераторы переменного тока мощностью 1,7—3,5 квт.

Рис. 299. Схема самоходной электростанции на базе трактора

Наплавка крестовин, изготовленных из обыкновенной стали, допускается при таких же температурных условиях, как и наплавка рельсов, т. е.: при температуре ниже — 10°С она не допускается, а при температуре от +5 до—10° наплавляемая часть предварительно подогревается. Крестовины могут быть наплавлены, если износ их в сечении, где ширина сердечника равна 40 мм, не превышает 6 мм на главных путях, 8 мм на приемо-отправочных путях и 10 мм на прочих путях и если имеющиеся трещины в наплавляемой части усовиков или сердечника не превышают 0,5 мм.

Крестовины, лежащие на главных путях, могут быть наплавлены не более четырех раз, лежащие на приемо-отправочных путях — не более семи раз. Число наплавок крестовин на остальных путях не ограничено.

Наплавка высоко марганцовистых крестовин, в отличие от крестовин, изготовленных из обыкновенной стали, производится при низких температурах, в зимнее время. Наплавка при температуре до +15°С допускается, как исключение, с предварительным искусственным охлаждением крестовины. Повторные наплавки высокомарганцовистых крестовин не допускаются. Крестовины, изготовленные из высокомарганцовистой стали, можно узнать по клейму, имеющемуся в хвостовой части сердечника в виде выпуклых букв ВМ, или с помощью магнита, который к таким крестовинам не пристает.

Крестовину наплавляют и шлифуют в такой последовательности, при которой исключается ее перегрев. Наплавляемый металл укладывают так, чтобы после шлифовки его поверхность не имела впадин и возвышений по величине более 0,5 мм, чтобы поверхность усовиков была прямолинейной и чтобы сердечник крестовины, начиная с сечения, где ширина его равна 30 мм, имел плавное понижение относительно рабочей поверхности усовиков, указанное в табл. 67.

Таблица 67

Понижение сердечника крестовины относительно усовиков (у высокомарганцовистых крестовин без учета возвышения литой части усовиков)

Крестовины | В | сечениях сердечника | |

30 мм | 20 мм | 1 0 мм | |

Из обыкновенной стали | 0 | 3 | 6 |

Из высокомарганцовистой стали . . | 0 | 0 | 2 |

Профиль наплавленной крестовины должен соответствовать профилю новой. Отступления допускаются не более 1 мм.

На нерабочей части головки усовика каждой наплавленной крестовины ставят клеймо с такими данными: номер дистанции или рельсосварочного поезда, порядковый номер наплавки, год наплавки, номер сварщика, номер по журналу наплавки. У высокомарганцовистой крестовины порядковый номер наплавки в клейме не указывают.