ГЛАВА IV

ВЕРХНЕЕ СТРОЕНИЕ ПУТИ

§ 15. ЭЛЕМЕНТЫ ВЕРХНЕГО СТРОЕНИЯ ПУТИ И ИХ НАЗНАЧЕНИЕ

Верхнее строение пути — это единая конструкция, собранная в надлежащем порядке из отдельных элементов. Эта конструкция воспринимает воздействия от колес подвижного состава и передает их на земляное полотно.

Элементами верхнего строения пути являются: балласт, шпалы, рельсы, скрепления с противоугонами, а также стрелочные переводы, глухие пересечения, мостовые и переводные брусья.

Балласт укладывают на основную площадку земляного полотна слоем толщиной 35 см и более; в верхней части его поперек оси пути располагают шпалы в количестве 1 440—2 000 шт/км, а к шпалам на определенном расстоянии друг от друга прикрепляют две рельсовые нити.

Рельсы в каждой нити соединены между собой с помощью стыковых скреплений; со шпалами каждая рельсовая нить соединена с помощью промежуточных скреплений.

Верхнее строение пути должно быть прочным, устойчивым и экономичным.

Прочность и устойчивость каждого элемента верхнего строения зависит от состояния других элементов. Поэтому изменения в состоянии одного из элементов влияют на работу и состояние других элементов верхнего строения пути. Верхнее строение пути работает в очень сложных условиях. На него действуют силы тяжести от колес проходящих локомотивов и вагонов, а также дополнительные силы: от колебания подвижного состава, силы, возникающие при торможении, продольные угоняющие силы, боковые толчки при движении подвижного состава вследствие зазоров между ребордами колес и гранями рельсов и поперечные силы в кривых из-за поворота подвижного состава.

Верхнее строение пути подвергается воздействию дождя, снега, ветра, температуры.

Учитывая действующие на путь силы, тип верхнего строения назначают в зависимости от грузонапряженности на участке и необходимых скоростей движения поездов.

Каждый элемент верхнего строения имеет строго определенное назначение.

Назначение рельсов — создать поверхности с наименьшим сопротивлением для качения колес подвижного состава, непосредственно воспринимать давление и другие силы от них и передавать на опоры — шпалы и брусья.

Рельсы являются также направляющими нитями, по которым колеса локомотива и подвижного состава следуют в заданном направлении. Чтобы предупредить сход с рельсов, колеса делают с ребордами; они и удерживают все колеса поезда на рельсах. Обычно все подвижные единицы (автомашины, троллейбусы, пароходы, самолеты) имеют рули поворота, и только железнодорожные локомотивы (паровозы, электровозы и тепловозы) не имеют таких устройств, а повороты их обеспечиваются с помощью рельсового пути. Для перехода локомотивов с одного пути на другой укладывают стрелочные переводы.

Шпалы связывают рельсовые нити и позволяют держать эти нити на определенном расстоянии друг от друга с точностью до 1—2 мм; они передают давление, воспринимаемое от рельсов через подкладки, на балластное основание. На мостах вместо шпал укладывают мостовые брусья, которые имеют несколько другие размеры в поперечном сечении и по длине; на стрелочных переводах укладывают переводные брусья.

Балласт воспринимает давление от подвижного состава через шпалы и распределяет его на большую площадь земляного полотна, смягчает удары, отводит воду от шпал и препятствует перемещению шпал и переводных брусьев вдоль и поперек пути; предохраняет подвижной состав от пыли. Чтобы выполнять все это, балласт должен состоять из материалов, обладающих большой механической прочностью, сцеплением, упругостью, хорошей водопроницаемостью и морозоустойчивостью. Этими качествами обладают щебень, гравий, крупнозернистый песок, морская ракушка и асбест.

Скрепление служит для соединения отдельных рельсов между собой в непрерывные рельсовые нити, а также для прикрепления их к шпалам. Скрепления, соединяющие концы рельсов, называют стыковыми; скрепления, прикрепляющие рельсы к шпалам на всем их протяжении, называют промежуточными.

К стыковым скреплениям относятся накладки и болты с пружинными шайбами; к промежуточным — подкладки, костыли или шурупы, противоугоны.

Подкладки укладываются на шпалы под подошву рельса и служат для обеспечения передачи давления от рельса на большую площадь шпалы.

Бандажи колес подвижного состава имеют коническую форму. Наклон бандажей составляет 1/20. Для центральности передачи давления от бандажа рельсовые нити ставят на шпалах также с наклоном в 1/20 внутрь колеи. Раньше подуклонку рельсов делали за счет подтески шпал, теперь это достигается за счет придания подкладкам клинообразной формы.

Костыли или шурупы прикрепляют рельсы и подкладки к шпале. Противоугоны служат для закрепления пути от угона, т. е. от продольного перемещения рельсов и даже шпал, возникающего под воздействием подвижной нагрузки и температурных сил.

§ 16. РЕЛЬСЫ

Рельсы — наиболее ответственный элемент верхнего строения пути. От их состояния прежде всего зависят бесперебойность и безопасность движения поездов, а также допускаемые нагрузки и скорости.

Железнодорожному транспорту рельсы поставляют металлургические заводы. Министерство путей сообщения совместно с металлургическими заводами проводит большую работу по улучшению качества рельсов.

Для лучшего сопротивления изгибу рельсы должны быть достаточно жесткими; с другой стороны, для уменьшения жесткости ударов колес о рельсы нужно, чтобы они были гибкими, а также вязкими (не хрупкими), твердыми, износостойкими.

Выполнение этих требований зависит от химического состава рельсовой стали, технологии проката, условий остывания, термообработки.

Существует два способа получения стали: конверторный и мартеновский. Конверторным способом изготовляются бессемеровская и томасовская стали, мартеновским — мартеновская сталь.

Схема конверторного способа получения стали состоит в том, что расплавленным чугуном заполняют большую металлическую, с огнеупорной футеровкой внутри реторту, называемую конвертором. Затем через расплавленную массу чугуна снизу вверх в конверторе продувается сжатый воздух или (в последнее время) кислород. Углерод при этом выгорает и его содержание в чугуне уменьшается с 3—4% до нуля, одновременно выгорают и примеси (сера, кремний и др.). После этого в конвертор добавляют зеркальный чугун (вместе с добавками для раскисления стали), чем доводят содержание углерода до заданного предела, в результате получается сталь.

Основным недостатком конверторного способа производства стали является недостаточная управляемость процессом, так как он протекает быстро, всего несколько минут. За короткое время продувки нельзя успеть сделать химический анализ, чтобы остановить продувку конвертора, когда содержание углерода уменьшится до 0,5—0,7%. Поэтому приходится выкачивать углерод сначала до нуля, а потом добавлять заранее определенную его порцию в виде специального чугуна в конце процесса плавки.

В последние годы металлурги научились останавливать процесс продувки на заданном проценте углерода, что значительно повысило качество бессемеровской стали и устранило основной ее недостаток — хрупкость.

Мартеновский способ получения стали — более совершенный ввиду полной управляемости процессом, так как он длится долго.

В огромных печах расплавляется чугун и добавляются железный лом и облагораживающие добавки для удаления вредных примесей в шлак. Сталь варится в течение нескольких часов. Во время процесса варки стали берут пробы, делают анализы и в зависимости от их результатов добавляют чугун, руду, железный лом или специальные добавки, чтобы получить желаемый состав стали.

Мартеновская сталь более высокая по качеству; она более плотна, менее насыщена газами, чем конверторная сталь.

Металлургические заводы Министерства черной металлургии изготовляют рельсы как из бессемеровской, так и из мартеновской стали.

Мощность рельсов определяется их весом. Чем больше весит один погонный метр рельса, тем мощнее рельс.

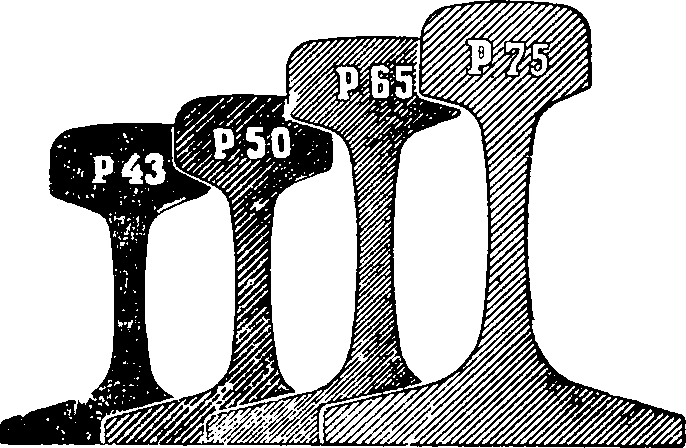

Рельсы по мощности и конструкции подразделяются на типы. В настоящее время стандартными являются рельсы типов Р43, Р50, Р65 (буква Р обозначает рельс, цифра — сколько весит один погонный метр рельса в килограммах округленно).

В дореволюционное время и вплоть до 1947 г. действовали как нормальные следующие типы рельсов:

I-а — 43,567 кг/пог. м

II-а — 38,416 »

III-а — 33,48 »

IV-a — 30,89 »

Эти типы рельсов были приняты в 1906—1908 гг. Кроме того, сохранились еще в пути рельсы других типов старых годов прокатки, по весу близких к типам III-а, IV-a и легче их.

В последние годы все больше прокатывается рельсов тяжелых типов — Р50 и Р65.

В Директивах XX съезда КПСС по шестому пятилетнему плану определено, что тяжелых рельсов за период пятилетки будет уложено 90% и только 10% типа Р43.

Всего несколько лет назад рельсы типа Р43 и старые типа I-а такого же веса были самыми мощными, а в шестой пятилетке они перешли в разряд легких. На особо грузонапряженных линиях начинают укладывать тяжелые рельсы типа Р75.

Стандарты на рельсы типов Р43, Р50 неоднократно изменялись в сторону улучшения. В настоящее время на железнодорожные рельсы широкой колеи стандартами установлен химический состав рельсовой стали согласно табл. 9.

Таблица 9

Химический состав рельсовой стали

В рельсах типа Р65 допускается содержание мышьяка не более 0,15%.

Указанный в таблице ГОСТ 5633—51 был введен 1/IV 1951 г., а размерный стандарт на рельсы типа Р43 действует с 1/1 1955 г. Рельсы типа Р43 делают как из бессемеровской стали, так и из мартеновской.

Стандарт на рельсы Р43, приведенный в табл. 9, относится к бессемеровской стали, а стандарт на рельсы Р50 и Р65 — к мартеновской.

Рельсы из бессемеровской стали с содержанием углерода менее 0,62% принято считать нормальной твердости, с содержанием углерода 0,62% и более — повышенной твердости.

Рельсы мартеновской стали с содержанием углерода выше среднего относятся к твердым.

По качеству рельсы подразделяются на сорта.

К 1-му сорту относятся рельсы, удовлетворяющие следующим требованиям.

После холодной правки рельсов допускается в горизонтальной плоскости по всей длине рельса равномерная кривизна со стрелой, не превышающей 1/2 200 его длины.

Изгиб в других плоскостях, скручивание, волнистость и концевые искривления не допускаются.

На рельсах не допускаются местные деформации, получающиеся в результате холодной правки их, если величина деформаций превышает 0,5 мм при измерении по линейке длиной 0,5 м.

Забоины (вмятины) на рельсах глубиной более 1 мм не допускаются.

Наружная поверхность рельса должна быть гладкой и чистой, без плен, рванин и трещин. Единичные волосовины и закаты допускаются глубиной не более 1 мм, а в средней трети подошвы рельса глубиной не более 0,3 мм.

Вогнутость подошвы не допускается; выпуклость середины подошвы по отношению к краям не должна превышать 0,5 мм.

Торцовые поверхности рельсов и поверхности болтовых отверстий не должны иметь следов усадки в виде расслоения или трещин.

Поверхность болтовых отверстий рельса должна быть гладкой, без рванин и заусениц на кромках, концы рельса обрезаны перпендикулярно его продольной оси. Перекос в торцах не должен превышать 1 мм при измерении в любом направлении.

Рис. 58. Рельсы типов Ι-a и Р43

Рис. 57. Поперечное сечение рельса

Ко 2-му сорту относятся рельсы, имеющие отклонения по химическому составу против приведенного в таблице, имеющие волосовины глубиной не более 3 мм, а в средней трети подошвы — глубиной не более 1 мм, а также плены и рванины, которые могут быть удалены вырубкой глубиной не более 3 мм, за исключением краев и средней трети подошвы, где глубина вырубки не должна превышать 1 мм.

К мартеновским рельсам предъявляются требования те же, что и к бессемеровским с добавлением одного нового требования: «При изготовлении рельсов из мартеновской стали необходимо соблюдать технологический процесс, который гарантирует отсутствие в них флокенов».

Флокены — это внутренние очень мелкие надрывы металла, которые при работе рельса под подвижной нагрузкой, вызывающей вибрацию рельса, постепенно развиваются в трещину. Флокены появляются в основном в результате напряжений, возникающих при выделении растворенного в стали водорода.

Наибольшими из сил, действующих на рельс, являются вертикальные силы; поэтому целесообразной формой поперечного сечения рельса является двутавровая (рис. 57), получившая повсеместное распространение.

В старых профилях рельсов наибольшее количество металла сосредоточивалось в головке (37,0—45,0%) от площади поперечного сечения), так как она наиболее подвержена износу; в шейке металла меньше (от 20,0 до 23,7%); в подошве сосредоточено от 31,4 до 37,1% металла.

В современных профилях металл распределяется более равномерно. Так, в рельсах типа Р50 головка содержит 38,68% металла, подошва — 37,55%, шейка — 23,77; в рельсах типа Р65: головка— 34,5%, подошва — 37,2% и шейка — 28,3%.

Для обеспечения центральности передачи давления от колес на рельс поверхность катания головки рельса делается слегка выпуклой.

Правильно запроектированное поперечное очертание при одном и том же весе рельса может дать значительно большую стойкость и сопротивляемость его воздействию всех сил. Такой пример можно привести, в частности, с рельсами 1-а и Р43. При одинаковом весе рельсы типа Р43 работают значительно лучше, значительно меньше выходят из пути по дефектности.

Сравнение поперечного очертания этих типов рельсов дано на рис. 58.

Основными недостатками профиля рельсов типа 1-а являются: тонкая широкая подошва, резкие переходы от головки к шейке, шейка с прямыми гранями, неравномерное распределение металла между составными частями профиля рельса. Все это приводило к образованию трещин под головкой, изломам и выколам подошвы.

Основные размерные характеристики рельсов приведены в табл. 10.

Таблица 10

Размерные характеристики рельсов

Рис. 59. Поперечные профили рельсов типов Р43, Р50, Р65, Р75

Сопоставление поперечных профилей рельсов типов Р43, Р50, Р65 и Р75 дано на рис. 59.

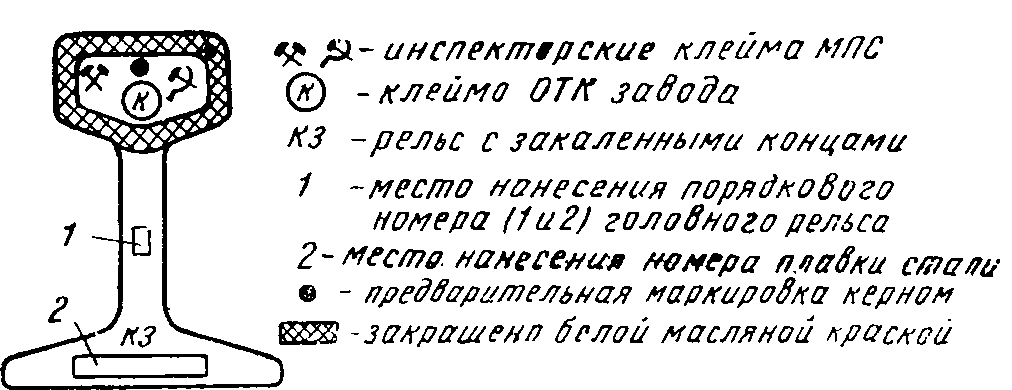

Рельсы укороченной длины укладывают на кривых по внутренней нити, которая бывает всегда короче, чем наружная.

Все рельсы на торце и на шейке сбоку имеют заводскую маркировку. Маркировка на торце рельса показана на рис. 60. Окраска головки рельса по контуру белой масляной краской означает, что рельс отнесен к 1-му сорту. О том же говорит точка, нанесенная керном. У рельсов 2-го сорта на торце имеются две такие точки и нижняя половина рельса с торца окрашена в красный цвет. У забракованных рельсов весь торец окрашивается синей краской.

Рис. 60. Маркировка на торце рельса

На шейке рельса с боковой стороны маркировку делают выпуклую и вдавленную. Выпуклая марка, повторяющаяся через 2,5—3 м, содержит: наименование завода, месяц и год прокатки и тип рельса. Примеры марок приведены в табл. 11.

Таблица 11

Заводская маркировка рельсов

Наименование завода | Маркировка на рельсе | |||

Наименование завода | Месяц прокатки | Год прокатки | Тип рельса | |

«Азовсталь» ... | А | II | 56 | Р65 |

Ново-Тагильский . | Т | IV | 56 | Р50 |

Кузнецкий . | К | VII | 57 | Р50 |

Им. Дзержинского ... | Д | IX | 57 | Р43 |

» Петровского .. | П | XI | 57 | Р43 |

Вдавленная марка, наносимая в двух местах, содержит номер плавки. На рельсах из мартеновской стали она состоит из номера мартеновской печи, обозначенного одной буквой, и порядкового номера прокатки данной плавки (от 1 до 1 000). На рельсах, изготовленных из стали первого ковша, буква ставится впереди, например Е5, а на рельсах, изготовленных из стали второго ковша, буква ставится позади, например 230А. На рельсах из бессемеровской стали номер плавки состоит из одних цифр.

Рис. 61. Дополнительная маркировка рельсов: а — при длине 12,46 или 24,96 м; б — при длине 12,42 или 24,92 м; в — при закаленных концах; г - на рельсах повышенной твердости

Рельсы могут иметь дополнительную маркировку. Окраска в белый цвет на торце левого угла подошвы (рис. 61, а) является условным обозначением рельсов длиной 12,46 или 24,96 м, а окраска обоих углов подошвы (рис. 61,6) является условным обозначением рельсов длиной 12,42 или 24,92 м. Белой полосой на поверхности и боковых гранях головки рельса на расстоянии 150— 200 мм от торца (рис. 61, в) отмечаются рельсы с закаленными концами. Твердые рельсы имеют на подошве на длине 200 мм от торца желтую окраску (рис. 61, г).