Рис. 70. Накладка фартучная

Накладки на железных дорогах долгое время применялись плоские. Они не могли обеспечить правильного взаимного положения концов рельсов по высоте, а лишь препятствовали боковому отклонению концов рельсов. Позже появились уголковые накладки, но и они не удовлетворяли требованиям, которые предъявляются к рельсовому стыку. Более совершенными оказались фартучные накладки (рис. 70). В фартучных накладках имеются специальные вырезы, куда входит шпала. Фартук, упираясь в шпалу, противодействует силам угона. Но такого противоугонного приспособления оказалось недостаточно, путь продолжало угонять, фартуки накладок врезались в шпалы и выводили их из строя. Накладки ввиду резкого изменения сечения ломались в местах вырезов.

Все эти накладки могли работать в пути до тех пор, пока осевые нагрузки были невелики и пока грузонапряженность железных дорог была незначительна. С ростом грузонапряженности такие накладки стали в большом количестве выходить из строя и их заменили более мощными двухголовыми накладками с четырьмя (рис. 71) и шестью отверстиями для болтов.

В одно время в путь укладывали так называемые объемлющие накладки, или накладки-подкладки. Однако в местах перехода от накладочной части к подкладочной возникает высокая концентрация местных напряжений, особенно в средней части накладок-подкладок, что приводит к излому. Кроме того, такие накладки-подкладки требуют значительно большего расхода металла. Все же для изолирующих стыков у нас и сейчас приняты объемлющие накладки. Стыки с указанными накладками монтируются на весу (рис. 72) или на сдвоенных шпалах. Изоляция стыкуемых рельсов обеспечивается постановкой фибровых прокладок. Большое значение для исправной работы рельсового стыка имеет длина накладки, так как при коротких накладках, как показывает опыт, в стыках на кривых малых радиусов могут появляться углы. Короткие накладки ухудшают условия работы рельсовых концов, способствуя образованию трещин и изломов. При большой длине накладок увеличивается рабочая площадь опорных поверхностей, поэтому уменьшается износ и повышается срок службы в пути рельсов и самих накладок.

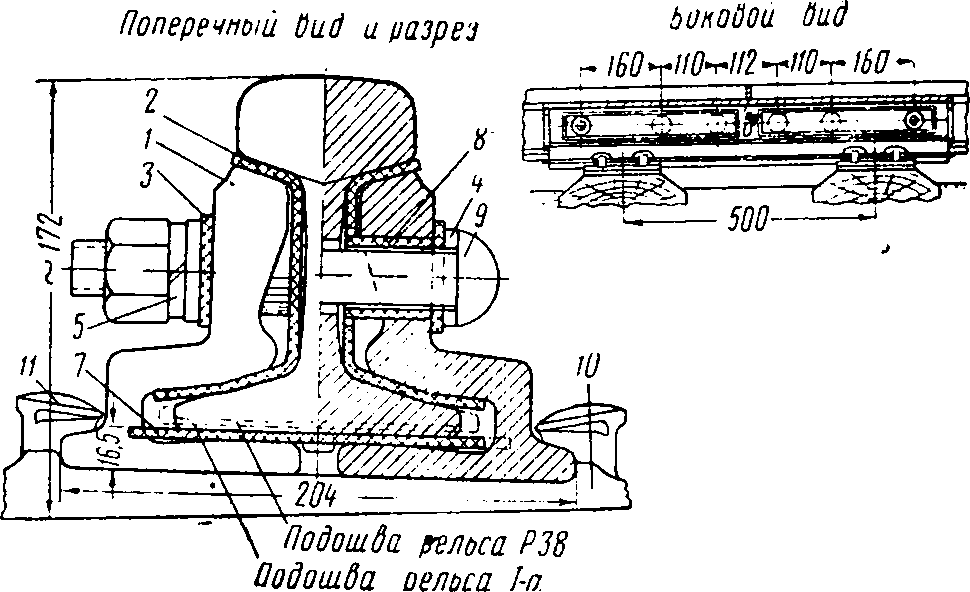

Рис. 72. Изолирующий стык с металлическими объемлющими накладками:

1 — накладка; 2 — прокладка боковая; 3 — планка под болты; 4 — планка стопорная; 5 — шайба пружинная; 6 — прокладка стыковая; 7 — прокладка нижняя; 8 — втулка фибровая; 9 — болт с гайкой; 10 — подкладка; 11 — костыль

В настоящее время стандартными стыковыми накладками являются двухголовые.

По техническим условиям на поверхности накладок не допускаются трещины, закаты, пузыри, рванины и шлаковые включения. Плены и волосовины допускаются глубиной не более 0,5 мм.

Грани головок накладок, обращенные к рельсу, не должны иметь выступов. На торцах накладок и вокруг отверстий не должно быть заусениц, поэтому отверстия для болтов в них делают, когда накладки накалены.

Основные данные по накладкам приведены в табл. 12.

Характеристика накладок

Таблица 12

Применение двухголовых накладок позволило вначале резко снизить, а потом и изжить изломы накладок. Введение новой конструкции накладок проводилось одновременно с улучшением остальных элементов верхнего строения пути.

Когда приходится соединять между собой рельсы разных типов, имеющих различную высоту, устраивают переходной стык. Для этого делают специальные переходные накладки, которые изгибают в вертикальной плоскости. Одна половина накладки соответствует одному типу рельсов, другая половина — другому (рис. 73). Стыки с переходными накладками менее прочны, поэтому сейчас стали применять специальный металлический мостик, который значительно усиливает прочность переходного стыка.

Болты путевые с гайками и шайбами служат для соединения накладок с рельсами.

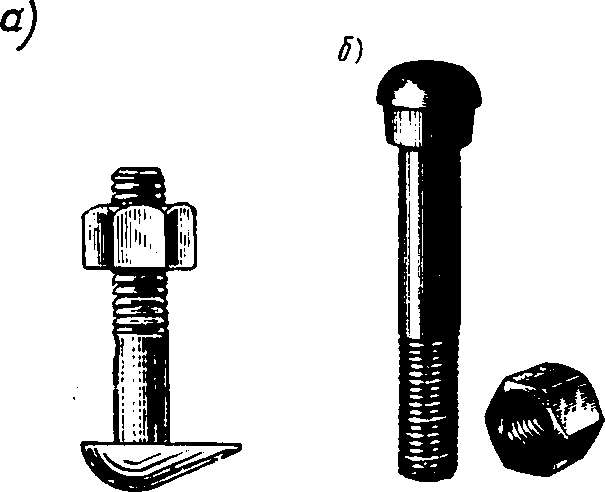

Применяются два типа болтов:

- с круглой головкой и овальным подголовком для двухголовых накладок и

- с овальной утиной головкой для фартучных накладок.

Диаметры болтов равны: для рельсов типа Р65 — 27 мм, типа Р50 — 24 мм, типов Р43, I-a, Р38, III-а —22 мм, IV-a и легче — 19 мм.

Рис. 73. Стык с переходными накладками

Рис. 74. Болт с гайкой: а — с утиной головкой; б — с круглой

Длина болтов соответственно равна 146, 145, 130—115 и 85 мм

Формы болтов и гаек показаны на рис. 74. Болты в четырехдырной и шестидырной двухголовых накладках ставятся в шахматном порядке (одна гайка снаружи колеи, другая внутри), при шестидырных накладках старого типа два средних болта ставятся гайками внутрь колеи, а четыре крайних болта — наружу. Делается это с целью предотвращения разболчивания стыка в случае схода подвижного состава, а также для удобства забивки и выдергивания костылей.

Проходящие поезда нарушают плотное прижатие накладок к рельсам. Чтобы предотвратить ослабление натяжения болтов, применяют пружинные шайбы. Пружинные шайбы изготовляют одновитковые из стали марки 65Г.

Шайбы подвергают термической обработке — закалке и отпуску.

Форма и размер шайб к болтам диаметром 22 и 24 мм показаны на рис. 75.

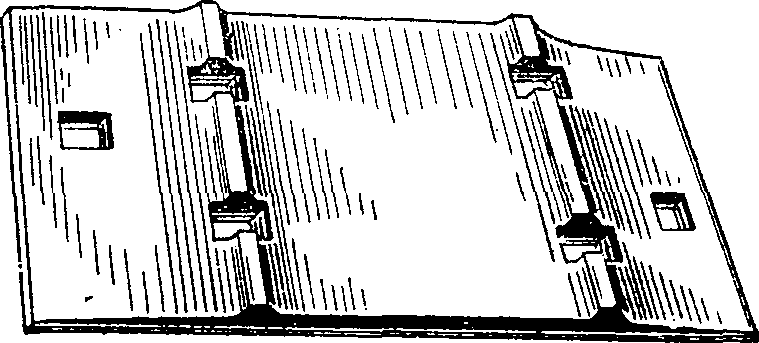

Подкладки укладываются между подошвой рельса и шпалой. Первоначальная форма подкладки была плоская с тремя отверстиями для костылей (два с внутренней стороны рельса, одно с наружной); затем стали делать подкладки клинчатые, одноребордчатые (рис. 76).

Рис. 75. Шайбы

Клинчатые подкладки дали возможность не производить подтеску шпал с целью придания рельсам подуклонки, реборда снаружи подкладки позволила сдвигающие (поперечные) на рельс усилия передавать на подкладку, что включает в работу все костыли. В дальнейшем для сохранения точного положения рельсовых нитей в плане перешли на двухребордчатые подкладки.

В настоящее время для всех основных типов рельсов Р43, Р50,

Рис. 76. Подкладка клинчатая одноребордчатая к рельсам типа 1-а

Рис. 77. Подкладка клинчатая двухребордчатая

Р65 подкладки делают клинчатыми двухребордчатыми с наклоном верхней грани в 1/20 (рис. 77); в дальнейшем их решено выпускать с наклоном верхней грани в 1/40.

Подкладки для рельсов Р50 и Р65 имеют шесть или пять костыльных отверстий. Три основных костыля прикрепляют рельс к шпале через подкладку, а два костыля (пришивочные) прикрепляют подкладку к шпале. Это делается для уменьшения вибрации подкладок.

Изготовляют подкладки из бессемеровской, томасовской и мартеновской стали. Наружная поверхность, подкладки должна быть чистой, без плен, шлаковин, закатов, пузырей, трещин, заусениц, а также без выступов и бугорков на поверхности прилегания к рельсам.

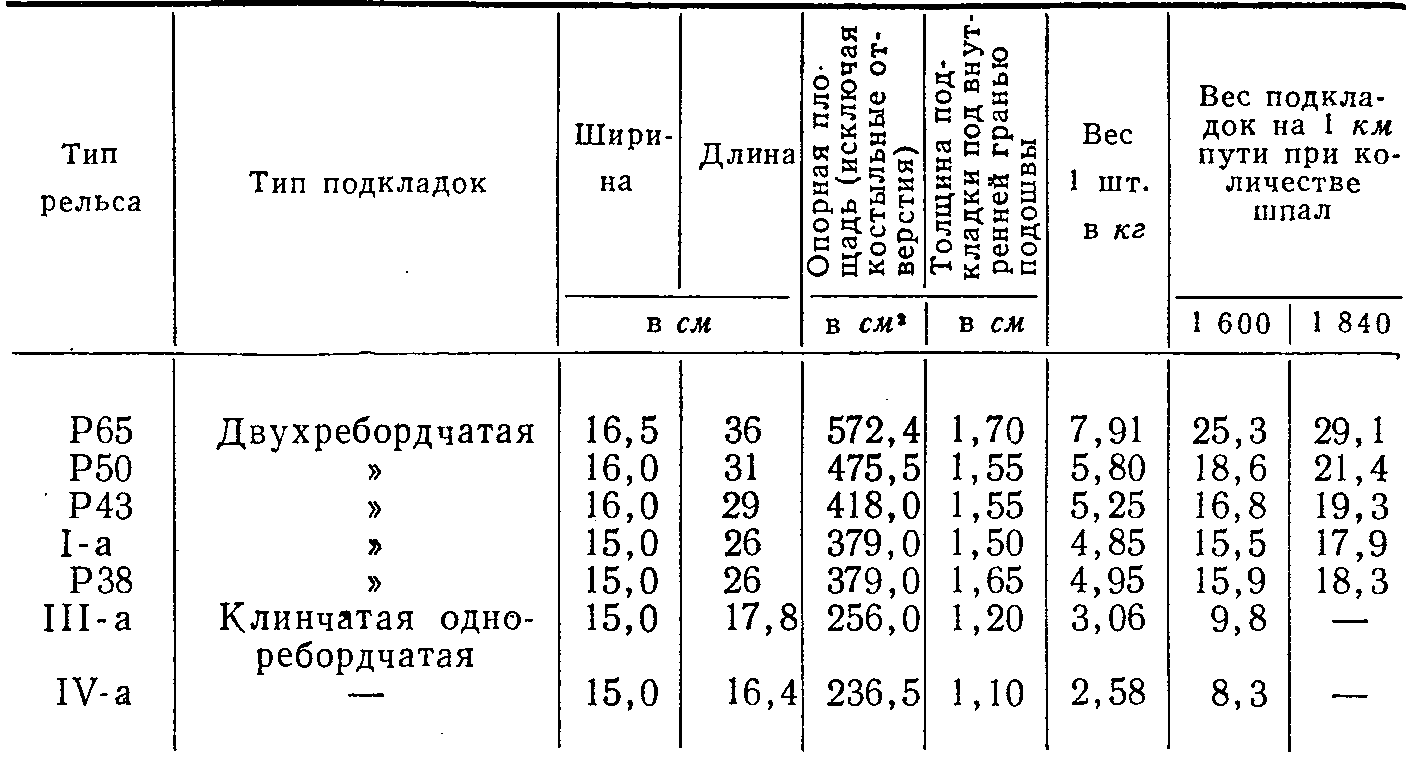

Основные размеры подкладок приведены в табл. 13.

Таблица 13

Характеристика подкладок

Чтобы продлить срок службы деревянных шпал, площадь подкладок стали делать больше. Так, например, подкладка типа Р43 имеет опорную площадь 418 см2, а подкладка типа Ι-a имела 379 см2; опорная площадь подкладки типа Р50 равняется 475,5 см2, а типа Р65—572,4 см2.

Промежуточные скрепления бывают нераздельные и раздельные. Если костыли прикрепляют рельс вместе с подкладкой к шпале, то такой вид скрепления называется нераздельным — рельс нельзя сменить, не вынув костыли. Когда рельс прикрепляется только к подкладке, а подкладка к шпале, то скрепление называют раздельным. Последний тип скреплений считается более совершенным, он экономит расход труда при смене рельсов, увеличивает срок службы шпал и, кроме того, при многих типах раздельных скреплений отпадает надобность в противоугонах.

Начиная с 1956 г. на железных дорогах СССР применяется раздельное скрепление типа видоизмененной немецкой марки «К». Подкладка этого типа скрепления имеет высокие реборды и в них два отверстия для вертикальных закладных болтов. Болт заводят головкой в отверстие, сверху на него надевают клемму, опирающуюся одной стороной на подкладку, а другой на подошву рельса, затем надевают пружинную шайбу и после этого завинчивают гайку болта. Высокие реборды позволяют небольшие просадки и отступления до 10 мм по уровню исправлять при помощи специальных деревянных прокладок, укладываемых между подошвой рельса и подкладкой. Прикрепление подкладки к шпалам производится при помощи шурупов.

Рис. 78. Промежуточное скрепление конструкции Б. Н. Зверева

С 1956 г. в опытном порядке применяется пружинное скрепление конструкции кандидата технических наук Б. Н. Зверева (рис. 78). Это скрепление имеет сравнительно узкую подкладку с высокими и тонкими ребордами. Прикрепление рельса производится при помощи клеммы и вертикальной пружины. Пружина сжимается при помощи специальной машинки и в сжатом ее положении через отверстия в ребордах подкладки и клеммы вставляется валик. Разжимаясь, пружина приподнимает один конец клеммы, а другой конец ее, поворачиваясь относительно валика, прижимает рельс к вкладышу. Опирание подошвы рельса при этом скреплении происходит не на подкладку, а на специальный деревянный (буковый или дубовый) вкладыш, пропитанный антисептиком.

Укладка прокладок- амортизаторов между подошвой рельса и путевой подкладкой применяется довольно широко. Прокладки- амортизаторы делаются из прессованной, пропитанной древесины или резины. Назначение прокладок заключается не только в плотном заполнении просвета между подошвой рельса и подкладкой, но и в смягчении ударов колес подвижного состава, в улучшении условий передачи давления от рельса к шпале.

Костыли изготовляются в настоящее время на специальных штамповочных станках, поэтому форма головки их делается овальной (рис. 79); хотя это несколько усложняет процесс вытаскивания костылей из шпалы, но удешевляет их стоимость. Ранее костыли имели прямоугольную головку (рис. 80).

Длина нормальных костылей 165 мм; удлиненные костыли (пучинные) делаются размерами 205, 230, 255 и 280 мм. Техническими условиями допускаются отклонения в длине +5 и —3 мм.

Острие костыля может быть прямым или закругленным.

Костыли изготовляются из прутков горячекатаной квадратной стали марки Ст. 3.

Вес костылей приведен в табл. 14.

Таблица 14

Размеры и вес костылей к рельсам

типов ΙΠ-a и тяжелее

Ширина и толщина в мм | Длина в мм | Вес в кг |

16x16 | 165 | 0,378 |

16х 16 | 205 | 0,458 |

16x16 | 230 | 0,509 |

16x16 | 255 | 0,559 |

16x16 | 280 | 0,609 |

Костыли хорошо сопротивляются отжатию, но выдергиванию значительно слабее.

Рис. 79. Костыль с овальной головкой

Рис. 80. Костыль с прямоугольной головкой (тип IV-а)

Костыльное прикрепление рельса к шпале просто, дешево и сравнительно долговечно. Отрицательным в этом прикреплении является довольно быстрое его расстройство, особенно на грузонапряженных участках.

Шурупы оказывают сопротивление выдергиванию значительно большее, а отжатию меньшее, чем костыли.

Большим преимуществом шурупного раздельного скрепления является обеспечение постоянного плотного прижатия подкладок к шпалам, поэтому вибрации подкладок по шпалам нет, что сводит к минимуму износ рельсов. Поэтому все острее выявляется необходимость перехода на шурупное раздельное скрепление.

Шурупы были применены при укладке в путь железобетонных шпал, в раздельных скреплениях марки «К» и конструкции кандидата технических наук Б. Н. Зверева, а также на стрелочных переводах.

Применение шурупов на пучинистых местах может вызвать определенные затруднения, так как для исправления пути на пучинах зимой потребуется затрачивать значительно больше времени и труда.

Перед установкой шурупов и костылей в шпале просверливают отверстия.