Из истории железных дорог известны различные конструкции рельсовых опор и разнообразные материалы, из которых они изготовлялись.

Употреблялись опоры в виде отдельных стульев (отдельные опоры), продольные лежни, поперечины, получившие повсеместное распространение, и сплошные опоры.

Материалами для опор служили камень, металл, дерево, железобетон.

Отдельные опоры ввиду отсутствия поперечной связи и плохой устойчивости в балласте в настоящее время почти нигде не применяются, за исключением кочегарных канав, где они прочно заделываются в основание, и метрополитене, где полушпалы заделываются в бетон.

Продольные лежни применялись на первых железных дорогах, но от них скоро отказались из-за малой устойчивости пути.

В настоящее время только во Франции имеются опытные участки с устройством верхнего строения на продольных железобетонных шпалолежнях, и, как исключение, в очень редких случаях рельсы укладывают на металлических мостах на продольные лежни, прикрепленные к их металлическим элементам.

Вскоре после возникновения железных дорог повсеместное распространение получили поперечины, называемые шпалами.

Лучшим материалом для шпал, переводных и мостовых брусьев является дерево: сосна, бук, дуб. Вследствие ценности и редкости дуба использовать дуб для шпал у нас запрещено. Деревянные шпалы легки, на них удобно производить крепление рельсов, кроме того, пропитанные масляными антисептиками они обладают хорошими изоляционными свойствами и обеспечивают устойчивую работу рельсовых цепей на участках, оборудованных автоматической блокировкой. Деревянные шпалы, пропитанные хлористым цинком и другими водными антисептиками, являются проводниками электрического тока, поэтому на участках с автоблокировкой, электроцентрализацией стрелок и диспетчерской централизацией их нельзя укладывать в путь.

В последние годы на железных дорогах СССР начали применять железобетонные шпалы различных конструкций.

Железобетонные шпалы стали довольно широко применять за границей, потому что лес в ряде стран очень дорог, и отдельные страны его не имеют. СССР располагает значительными лесными ресурсами, но по нашей обширной стране эти запасы распределены неравномерно, и на железные дороги Юга, Средней Азии и некоторые другие деревянные шпалы приходится транспортировать за несколько тысяч километров.

Железобетонные шпалы обладают рядом существенных достоинств: долговечностью (40—50 лет вместо 15—18 лет деревянной шпалы) и лучшей устойчивостью, что дает уменьшение эксплуатационных расходов на содержание пути. Кроме того, укладка их в путь позволит отказаться от дальних перевозок деревянных шпал. Поэтому железобетонные шпалы в ближайшие годы должны получить широкое распространение.

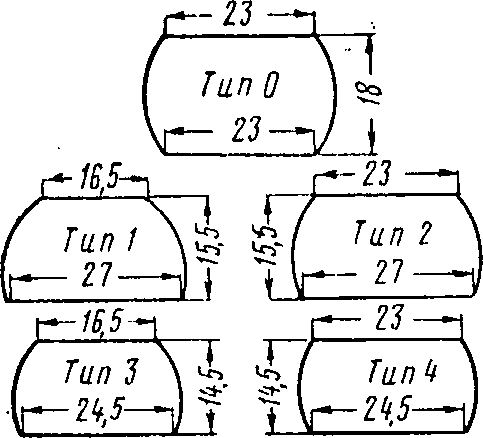

Рис. 81. Поперечное сечение шпал

К недостаткам железобетонных шпал относятся: высокая первоначальная стоимость (дороже деревянной в 2,5—3 раза), большой вес, необходимость обязательно щебеночного основания, токопроводимость.

Учитывая большой срок службы этих шпал, осуществляемый перевод всего протяжения главных путей на щебеночный балласт и рост механизации путевых работ, первые три недостатка железобетонных шпал теряют свою остроту.

Шпалы являются одними из важнейших элементов верхнего строения пути. Они укладываются под рельсы на определенном расстоянии одна от другой. Схема их укладки на протяжении звена называется эпюрой шпал.

На железных дорогах СССР укладывают обычно на каждом звене длиной 12,5 м 18, 20 или 23 шпалы, что составляет 1 440, 1 600 или 1 840 шпал на 1 км пути. Более частую укладку шпал назначают на участках с высокой грузонапряженностью, и на кривых участках пути, где сказывается действие центробежной силы и особенно велики горизонтальные силы. На кривых участках принято увеличивать эпюру Шпал на одну ступень по сравнению с прямыми, т. е. если на прямой лежат 18 шпал на звене, то на кривой укладывают 20; если на прямой лежат 20, то на кривой укладывают 23. При 23 шпалах на звене в прямых участках на кривой укладывают 25 шпал.

На шпалы передаются силы как вертикальные, так и горизонтальные; последние стремятся сдвинуть шпалы поперек пути. Силы, действующие вдоль рельса, стремятся сдвинуть шпалы в продольном направлении.

Силы трения, действующие между нижними постелями шпал и балластом, противодействуют перемещению шпалы в продольном и в поперечном направлениях.

В подрельсовых сечениях шпалы создается наибольшее давление на шпалу (сжатие), по концам и посредине это давление меньше. Под давлением осей подвижного состава, которое неравномерно распределяется по длине, шпала не только сжимается, но и изгибается.

Деревянные шпалы изготовляют обрезные и брусковые типов I, II, III, IV и V. Длина шпал типов I, II, III и IV — 2,7 м, типа V— от 2,5 до 2,7 м.

Поперечное сечение шпал всех типов приведено на рис. 81.

Большое число типов шпал и различная форма (обрезные и брусковые) создают значительные затруднения в вопросах механизации путевых работ. При таком разнообразии шпал трудно создать машины по одиночной смене шпал, подбивке их и отделке пути.

Рис. 82. Поперечное сечение переводных брусьев

Переводные брусья, как правило, заготовляются брусковыми (допускается и обрезными) пяти типов: 0, 1, 2,3 и 4. Поперечное сечение их приведено на рис. 82.

Для укладки стрелочного перевода в зависимости от его типа и марки требуется набор брусьев различных длин, поэтому их готовят комплектами.

В зависимости от типа, размеров и количества брусьев, входящих в комплект, установлено пять стандартных комплектов переводных брусьев, которые приведены в табл. 15.

Таблица 15

Длина и количество брусьев, входящих в комплект

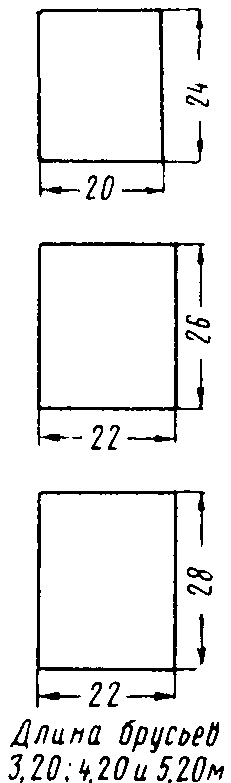

Мостовые брусья заготовляют только обрезными длиной 3,2; 4,2 и 5,2 м. Поперечное сечение их дано на рис. 83.

Деревянные шпалы и брусья, изготовленные из сосны, работают в пути непродолжительное время. Для увеличения срока их службы большое значение имеет пропитка древесины антисептирующими

Рис. 83. Поперечное сечение мостовых брусьев

составами. Пропитка шпал осуществляется на шпалопропиточных заводах в специальных цилиндрах под повышенным давлением. Для пропитки используется креозотовое масло, хлористый цинк, фтористый натрий. Пропитанная шпала лучше противостоит развитию в ней гнилостных процессов.

Для предохранения шпал от растрескивания их концы обвязывают проволокой или полосовым железом и дополнительно забивают П-образные скобы на верхней грани шпалы. С той же целью концы шпал стягивают деревянными (пропитанными) горизонтальными винтами.

Забивка S-образных скоб в торцы шпал исследованиями Всесоюзного научно-исследовательского института признана нецелесообразной.

Для увеличения срока службы деревянных шпал целесообразно отверстия для костылей или шурупов диаметром 12 мм и глубиной 110 мм просверливать в них перед пропиткой. Во время пропитки шпал эти отверстия будут антисептированы.

Железобетонные шпалы двухшарнирные одностержневые и брусковые струнобетонные были изготовлены и уложены в путь в 1955 г.

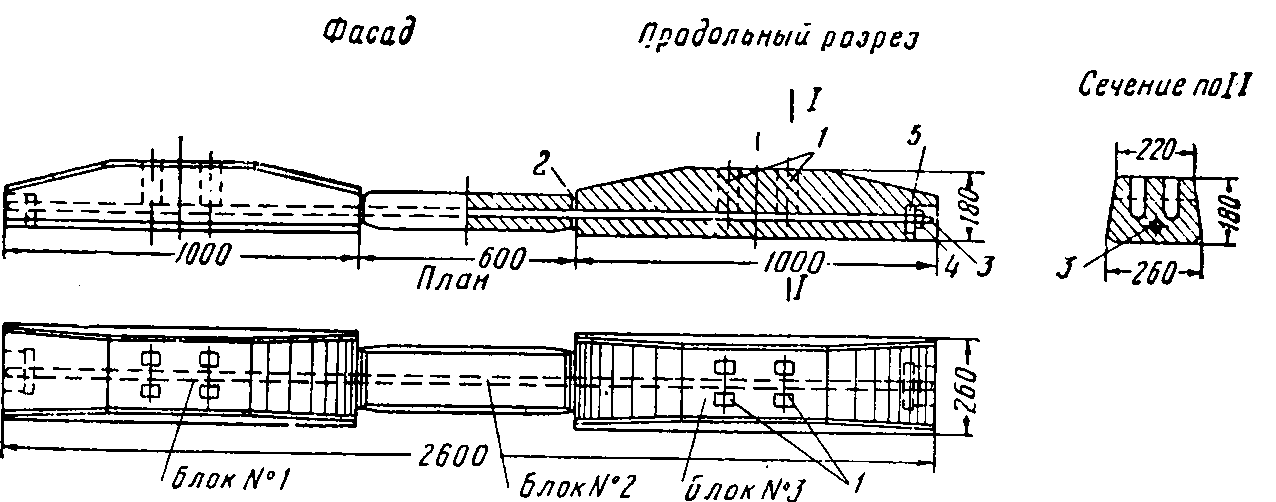

Двухшарнирная одностержневая шпала показана на рис. 84; она имеет два подрельсовых блока и средний блок. Соединение блоков производится при помощи стяжного стержня диаметром 22 мм. Сила натяжения составляет 22 т. Натяжение поддерживается гайкой с шайбой.

Рис. 84. Двухшарнирная одностержневая железобетонная шпала:

1 —деревянные вкладыши; 2 — прокладка из дельта-древесины; 3 — стержень d=22 мм"; 4 — гайка; 5 — шайба. Вес шпалы 205 кг

В шарнире устанавливаются специальные прокладки из прессованной древесины, под путевые подкладки укладывают такие же прессованные деревянные прокладки.

Для прикрепления рельсов шурупами или костылями в железобетонные шпалы наглухо заделывают деревянные втулки.

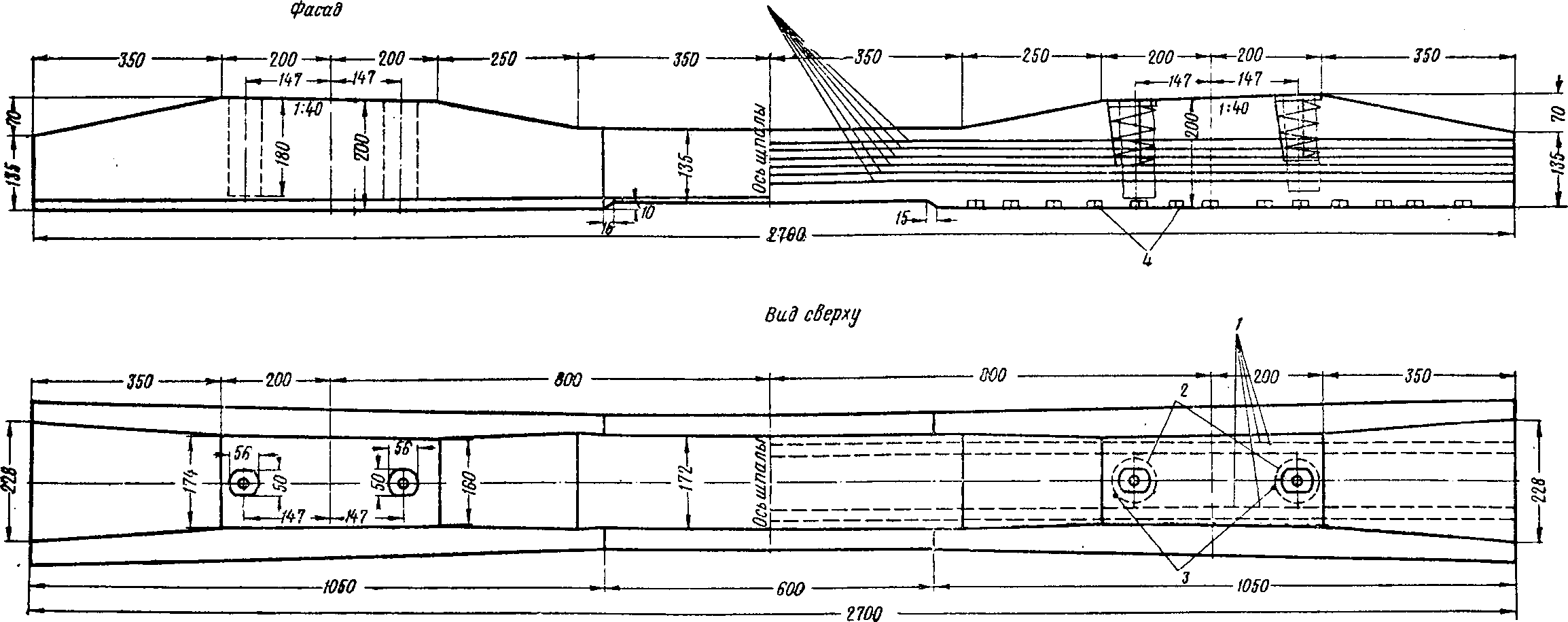

Рис. 85. Струнобетонная шпала:

1 — напряженная арматура; 2 — спираль вокруг деревянных дюбелей; 3 — стержни, приваренные к спирали; 4 — бороздки (нижняя поверхность гофрированная)

Струнобетонные шпалы, как и двухшарнирные, изготовляются с применением высокопрочного портланд-цемента марки 600 или 700, арматурой в них служат тонкие стальные проволоки (струны) диаметром 2,6 мм.

Шпалы изготовляют на специальных стендах, на которых предварительно натягивают указанные выше струны. Натяжение струн делают с силой 22 т. После бетонирования и схватывания цемента струны обрезают и они остаются в натянутом положении.

Рис. 86. Двухшарнирная двухстержневая железобетонная шпала:

1 —стержни диаметром 18 мм, обмазанные битумом; 2 — деревянные вкладыши; 3 — прокладка из дельта-древесины; 4 —металлические шайбы, установленные до бетонирования. Вес шпалы 220 кг

На рис. 85 показана струнобетонная шпала.

В 1956 г. предприятия Министерства транспортного строительства и Министерства путей сообщения начали изготовлять железобетонные шпалы и других конструкций: двухшарнирную двухстержневую (рис. 86), двухшарнирную двухпучковую, чехословацкого типа, цельнобрусковую двухстержневую (рис. 87). Характеристики их приведены в табл. 16.

Таблица 16

Характеристики железобетонных шпал

Показатели | Тип шпалы | ||||

Брусковая струнобетонная | Двухшарнирная двухпучковая | Двухшарнирная одностержневая | Двухшарнирная двухстержневая | Цельнобрусковая двухстержневая | |

Длина в см .. | 270 | 260 | 260 | 260 | 270 |

Ширина в см .. | 26 | 26 | 26 | 26 | 26 |

Высота » » ... | 20,5 | 28 | 19 | 19 | 19 |

Вес в кг . | 249 | 222 | 205 | 220 | 220 |

Объем шпалы в м3 | 0,099 | 0,087 | 0,082 | 0,088 | 0,088 |

Расход металла в кг ... | 6,9 | 11,1 | 15,9 | 20,2 | 19,5 |

Расход цемента в кг ... | 45 | 45 | 45 | 45 | 50 |

Марка бетона .. | 500 | 500 | 500 | 500 | 500 |

Предел прочности арматуры в кг/мм2 ... | 190 | 120 | 130 | 130 | 130 |

Предварительное напряжение арматуры в кг/мм2 . | 117 | 70 | 65 | 55 | 55 |

Струнобетонные шпалы нашли широкое применение в ряде стран: Венгрии, ГДР, Чехословакии, Англии и некоторых других. Для их изготовления требуется меньше всего металла и потому следует ожидать широкого применения этих шпал на наших железных дорогах.

Двухшарнирные двухпучковые и двухшарнирные одностержневые шпалы получили распространение: первые — в Чехословакии, вторые — в Бельгии. Расход металла в этих шпалах выше, чем в струнобетонных. Ширина колеи на них менее устойчива. Но эти шпалы требуют еще эксплуатационной проверки, особенно на участках с автоблокировкой. При соответствующей изоляции (битумом) арматуры, возможно, удастся обеспечить на этих шпалах лучшую изоляцию рельсовых цепей, чем на цельнобрусковых шпалах.

Наличие в железобетоне деревянных втулок является серьезным недостатком конструкции шпал.

Как в СССР, так и в странах народной демократии — Венгрии, Чехословакии и ГДР, не решены еще вопросы надежной изоляции рельсовых цепей на железобетонных шпалах.