§ 67. ДЕФЕКТЫ РЕЛЬСОВ, ПРИЧИНЫ ИХ ОБРАЗОВАНИЯ И СПОСОБЫ ОБНАРУЖЕНИЯ

Дефекты, появляющиеся у рельсов, разнообразны. Наиболее часто встречающимся и характерным изломам рельсов присвоены номера. Такие дефекты разделены на девять групп.

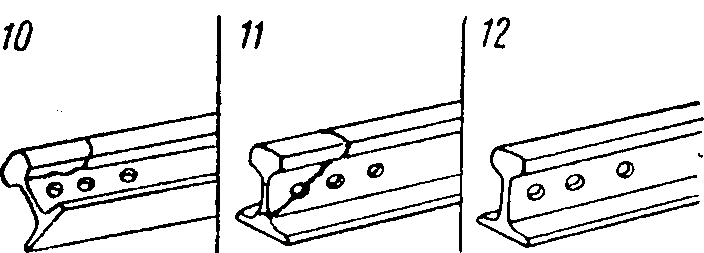

К первой группе (рис. 200) относятся трещины и изломы у концов рельсов (дефекты 10,11,12). Такие изломы и трещины у болтовых отверстий и под головкой у торца появляются главным образом в результате неудовлетворительного содержания стыков. Они могут появиться также при сбитых концах рельсов, при постановке в путь нетиповых или недоброкачественных накладок, при растянутых рельсовых зазорах, в результате взбугривания стыков при выправке пути и при пучении балласта.

Рис. 200. Трещины и изломы у концов рельсов.

Дефекты: 10 — трещина или откол головки вне болтовых отверстий; 11 — трещина или откол головки через первое болтовое отверстие; 12 — все виды изломов и трещин, проходящих через болтовые отверстия или около них в стыках, кроме рис. 10 и 11 (показываются от руки)

Чтобы предупредить появление таких дефектов, необходимо прежде всего хорошо содержать стыки и не допускать нарушения рельсовых зазоров. Сбитые концы у рельсов надо обрезать, после чего рельсы могут быть снова использованы для укладки в путь.

Ко второй группе (рис. 201) относятся изломы и трещины из-за продольного расслоения головки рельса (дефекты 20, 21, 22, 26). Расслоение головки может быть вертикальным и горизонтальным. Основной причиной таких расслоений металла являются заводские пороки: загрязнение металла неметаллическими включениями, скопление в отдельных местах серы и фосфора, а также другие нарушения структуры металла. Развитию продольных трещин в головке рельса способствуют толчки, перекосы пути, неправильное возвышение наружной рельсовой нити на кривых участках.

Рис. 201. Продольные расслоения головки рельса.

Дефекты: 20 — вертикальное расслоение и раздробление головки с продольными трещинами в стыке; 21 — горизонтальная трещина или отщепление куска головки в стыке; 22 — вертикальное продольное расслоение головки рельса (вышедшее или не вышедшее наружу) вне стыка; 26 —горизонтальная трещина или отщепление куска головки вне стыка

К третьей группе (рис. 202) относится смятие головки рельса в стыке на всей его длине или за закаленной частью конца (дефекты 30, 31 и 32), сопровождающиеся наплывами металла на одну или обе стороны. Такое смятие наблюдается у рельсов, изготовленных из мягкой стали. Ускорению смятия способствуют толчки, просадки стыков, растянутые и смещенные рельсовые зазоры, изношенные и лопнувшие накладки, чрезмерное возвышение наружных рельсовых нитей на кривых.

Волнообразный износ рельсов (дефект 33) наблюдается на участках торможения поездов и на внутренних нитях кривых участков. Он особенно характерен для участков с электровозной и тепловозной тягой поездов. Причины волнообразного износа рельсов в достаточной степени еще не изучены.

К четвертой группе (рис. 203) относятся продольные трещины в подошве, приводящие к поперечному излому рельсов или выколу подошвы (дефекты 40,41, 42). Такие трещины прежде всего образуются в результате заводских пороков—закатов и волосовин в подошве.

Рис. 202. Смятие головки рельса.

Дефекты: 30 — смятие головки с наплывом, но без трещин у стыка; 3 — смятие головки по всей длине, с наплывом на одну или обе стороны, но без трещин; 32 — смятие в виде «седловины» за закаленным концом; 33 — волнистое смятие и износ головки

Рис. 203. Продольные трещины в подошве и изломы по ним.

Дефекты: 40 — продольная трещина посредине подошвы; 41 — откол подошвы; 42 — излом вследствие тонкой трещины вдоль подошвы

Однако появление и развитие их возможно и вследствие неудовлетворительного содержания пути: неплотного прилегания подошвы рельса к подкладкам, опирания рельса одной стороной подошвы, резкого изменения подуклонки рельса, а также неодинаковой подуклонки по его длине, наличия потайных толчков. Удары бандажей колес, имеющих выбоины, также способствуют появлению и развитию таких трещин. Наибольшую опасность представляют закаты и волосовины в средней части подошвы. Выход рельсов по этим дефектам наблюдается преимущественно в первые годы работы их в пути. Выход по изломам увеличивается в зимнее время, особенно при сильных морозах. Трещины развиваются обыкновенно в местах опирания рельсов на подкладки. По мере развития трещины выходят за пределы подкладок.

Хорошее содержание пути является лучшим средством для предупреждения таких изломов. У рельсов, дающих выход по дефектам 40, 41, 42, необходимо чаще осматривать подошву.

Рис. 204. Поперечные изломы.

Дефекты: 50 — поперечные изломы без видимых дефектов; 51 — излом сварного стыка

К пятой группе (рис. 204) относятся поперечные изломы рельсов без видимых дефектов, в том числе изломы по сварному шву или вблизи от него (дефекты 50 и 51). Они возможны при плохом содержании пути, особенно при наличии потайных толчков, а также при проходе колес с выбоинами. Излом по сварному шву возможен и из-за недоброкачественной сварки, а также из-за плохой обработки сварного шва. Для предупреждения подобных изломов надо улучшать качество сварки рельсов, чисто обрабатывать сварной шов и, главное, хорошо содержать путь.

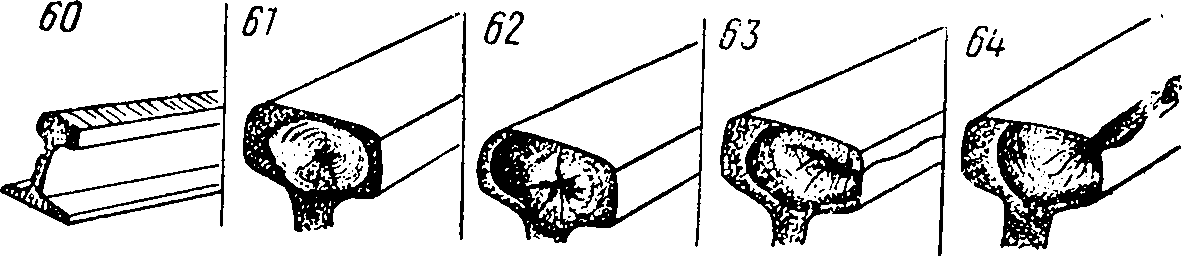

К шестой группе (рис. 205) относятся закалочные трещины и изломы по ним (дефект 60), а также поперечные трещины и изломы по дефектам 61, 62, 63 и 64. Закалочные трещины вызываются резким торможением поездов, когда колесные пары, заклинившись, скользят по рельсам «юзом». При этом тонкий слой металла головки рельса сначала нагревается, а затем быстро охлаждается вследствие отдачи тепла остальной холодной массе рельса. Такая закалка поверхности головки рельса приводит к образованию поперечных трещин, глубина которых вначале не превышает 0,3 мм. Затем эти трещины, постепенно развиваясь в глубину вызывают излом рельса.

Этот дефект весьма опасен, так как излом рельса происходит под поездом, причем рельс всегда разрушается на несколько кусков.

Рис. 205. Закалочные трещины и поперечные изломы с видимыми дефектами. Дефекты: 60 —трещины от юза и выбоксовки или излом по этим трещинам; 61 — поперечный излом со светлым пятном от внутреннего надрыва; 62 — поперечный излом с темным пятном от внутреннего надрыва; 63 — поперечный излом с темным пятном от дефекта 26; 64 — поперечный излом с темным пятном от дефекта

Поперечные изломы по дефектам 61 и 62 происходят вследствие наличия в головке рельса внутренней поперечной трещины. При изломе рельса по такому дефекту на головке рельса бывает заметно пятно. Если внутренняя трещина до излома выхода на поверхность не имела, то пятно бывает светлым (дефект 61), если же в трещину проник воздух, то пятно бывает темным (дефект 62) вследствие окисления металла. В настоящее время на дорогах имеются вагоны- дефектоскопы и дефектоскопные тележки, которые обнаруживают в рельсе не только темные, но и светлые пятна. Внутренние поперечные трещины в головке рельса являются следствием главным образом очень мелких надрывов металла — флокенов, образующихся при остывании металла, которые при развитии переходят в поперечную трещину.

Однако такие поперечные трещины могут развиваться и от внешних пороков: от продольной горизонтальной трещины в головке (дефект 63), от выщербин на ее боковой рабочей грани (дефект 64).

К седьмой группе (рис. 206) относятся продольные трещины под головкой рельса (дефект 70), продольные трещины по середине шейки (дефект 71), выкол шейки и подошвы в виде арки (дефект 72), а также выкол куска головки (дефект 73). Такие дефекты появляются вследствие неправильной подуклонки рельсов, неправильного содержания возвышения наружной нити на кривых участках пути и вследствие одностороннего опирания подошвы рельса на подкладки. Из всех перечисленных дефектов наиболее распространенным является трещина в рельсе под головкой (дефект 70). Эта трещина, хотя и медленно, но все же развивается и в конце концов приводит к излому рельса.

Рис. 206. Продольные трещины в шейке и изломы по ним.

Дефекты: 70 — горизонтальная трещина под головкой рельса; 71 — продольная трещина посредине шейки; 72 — излом рельса по трещине в середине шейки; 73 — выкол куска головки или излом рельса по трещине под головкой

Для предупреждения образования указанных дефектов необходимо правильно содержать подуклонку рельсов, следить за износом рельсов на кривых и в случае его неравномерности изменять возвышение наружной рельсовой нити; при одиночной смене подбирать рельсы с одинаковым боковым и вертикальным износом. Обыкновенно для одиночной замены рельс берут из покилометрового запаса. Поэтому для соблюдения указанного условия рельсы покилометрового запаса время от времени укладывают в путь. Этим выравнивается износ рельсов покилометрового запаса с износом рельсов, находящихся в пути.

Рис. 207. Дефекты на головке и подошве рельса.

Дефекты: 80 — выщербины сверху на головке от выбоксовки; 81 — ржавление подошвы; 82 — выщербины сбоку головки; 83 — поперечный излом от трещины в подошве; 84 — выкрашивание наплавленного или закаленного слоя

К восьмой группе (рис. 207) относятся раковины (выщербины) на поверхности катания и на боковой грани головки, ржавление подошвы и поперечные трещины в подошве (дефекты 80, 81, 82 и 83). Раковины на поверхности катания головки (дефект 80) имеют место из-за неудовлетворительного качества металла, но могут образоваться и от боксования колес локомотива. За рельсами, имеющими на головке раковины, надо устанавливать наблюдение.

Ржавление подошвы (дефект 81) наблюдается у рельсов в тоннелях и на участках с солончаковой почвой. Для предохранения подошвы рельсов от ржавления необходимо ее очищать от балласта и грязи.

Выщербины на боковой рабочей грани головки (дефект 82) наблюдаются преимущественно у наружных рельсов кривых участков небольшого радиуса. Образованию их способствует плохое содержание пути в плане и неправильное возвышение наружной стороны колеи.

Поперечная трещина в подошве рельса (дефект 83) появляется и развивается из-за неудовлетворительного содержания пути в вертикальной плоскости: с толчками, просадками и перекосами. Ее появление может быть вызвано и приваркой к подошве проводов, почему такая приварка запрещена. Поперечная трещина в подошве, развиваясь, приводит к излому рельса.

Выкрашивание наплавленного или закаленного слоя металла на конце рельса (дефект 84) является следствием плохого качества наплавки рельсов или закалки их концов, а также несоблюдения температурного режима при наплавке и закалке. Наличие толчков в стыке способствует более быстрому развитию этого дефекта. Для его устранения наплавленный металл зачищают и конец рельса вновь наплавляют.

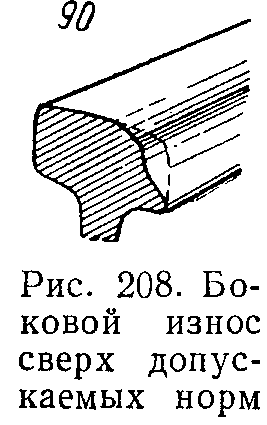

К девятой группе (рис. 208) относится износ боковой грани рельсов, превышающий допустимый (дефект 90); он появляется у рельсов на кривых участках. Особенно интенсивно нарастает боковой износ на участках с электровозной тягой и при недостаточном возвышении наружной рельсовой нити.

Возможны у рельсов и иные дефекты. Однако перечисленные здесь встречаются наиболее часто и рельсы преждевременно выходят из пути главным образом по этим дефектам.

Все рельсы, имеющие тот или иной порок, делят на дефектные и остродефектные. К дефектным рельсам в главных и приемо-отправочных путях относят:

- рельсы в главных путях типов Р38 (II-а) и тяжелее с приведенным износом более 9 мм, а также рельсы более легких типов с приведенным износом более 6 мм; рельсы в приемо-отправочных путях типов Р38 (II-а) и тяжелее с приведенным износом более 12 мм, а также рельсы более легких типов с приведенным износом более 9 мм;

- рельсы с износом боковых граней головки больше указанного в табл. 43.

Таблица 43

Максимально допустимый износ боковых граней головки рельсов на главных путях в мм

Типы рельсов | С каждой | С одной стороны |

стороны головки | головки | |

Р65 .. | 8 | 15 |

Р50 .. | 7 | 13 |

Р43 .. | 6 | 11 |

I-a, Р38 (II-а) | 5 | 10 |

Легче Р38 (II-а) ... | 4 | 7 |

- рельсы c волнообразным износом или отдельными впадинами на головке глубиной более 3 мм, если скорость поездов на участке не превышает 50 км/ч, и глубиной более 2 мм, если скорость движения поездов больше 50 км/ч,

- рельсы с провисшими более чем на 5 мм концами в стыках с учетом смятия головки, а также рельсы с расплющенной головкой, уширение которой не допускает содержания колеи в пределах установленных допусков;

- рельсы, выбоксованные на глубину более 2 мм,

- рельсы типа Р38 (II-а) и тяжелее с подошвой изношенной или изъеденной ржавчиной более чем на 4 мм по толщине, а также рельсы более легких типов с изношенной или изъеденной подошвой более чем на 5 мм по толщине;

- рельсы, длина которых меньше 4,5 м, и близнецы, общая длина которых равна или меньше 12,5 v;

- рельсы с нестандартными, прожженными или простреленными отверстиями, а также рельсы с отрубленными и неопиленными или отрезанными автогеном концами;

- рельсы, имеющие красноту под головкой или трещину по дефектам 70—71 длиной не более 30 мм, не выходящую в торец;

- рельсы, имеющие наплавленный или закаленный слой, выкрошенный на длину более 25 мм.

К остродефектным рельсам в главных и приемо-отправочных путях относятся:

рельсы, имеющие поперечный излом, выкол головки или выкол подошвы;

рельсы с продольной трещиной под головкой или посредине шейки, длина которой превышает 3 см, или с трещиной меньшей длины, но выходящей в торец;

рельсы, с внутренней поперечной трещиной в головке, вышедшей на поверхность, или скрытой, но обнаруженной дефектоскопом;

рельсы, имеющие трещины по дефектам 10, 11, 12, 20, 21, 22, 26, 40, 41, 60.

К дефектным рельсам в станционных путях (кроме приемо-отправочных) относятся:

рельсы типа Р38 (II-а) и тяжелее с приведенным износом головки более 17 мм, а также рельсы более легких типов с приведенным износом головки более 13 мм,

рельсы с трещинами в головке, шейке, подошве или в местах перехода шейки в головку и в подошву, а также рельсы с выколом подошвы;

рельсы с провисшими на 8 мм и более концами в стыках и с расплющенной головкой, не допускающей содержания колеи в пределах установленных допусков;

рельсы короче 4,5 м.

К остродефектным рельсам в станционных путях (кроме приемоотправочных) относятся: рельсы с вертикальным износом, при котором реборды колес задевают гайки путевых болтов; рельсы, имеющие поперечный излом или выкол головки, и рельсы с другими дефектами, если дорожный мастер находит недопустимым оставлять их в пути.

Своевременное обнаружение дефектов в рельсах имеет большое значение в деле обеспечения безопасного движения поездов. Правильно организованный осмотр рельсов позволяет выявлять дефекты еще в зачаточном состоянии и, следовательно, создает условия для своевременной замены дефектного рельса, т. е. до излома его в пути.

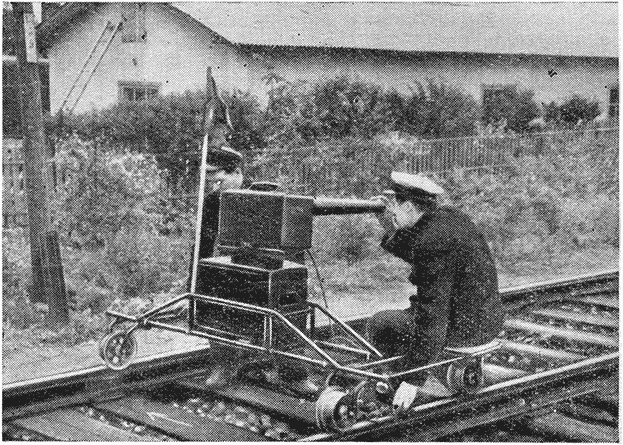

Наиболее надежным средством выявления дефектов в рельсах являются вагоны-дефектоскопы и дефектоскопы съемного типа, смонтированные на тележках. В распоряжении дистанции пути находятся дефектоскопы съемного типа. К ним относятся: ультразвуковой рельсовый дефектоскоп УРД-52, магнитный рельсовый дефектоскоп МРД-52 и рельсовый дефектоскоп ДС-13. Первые два — конструкции Всесоюзного научно-исследовательского института железнодорожного транспорта, а ДС-13 — Сибирского физико-технического института.

Ультразвуковой рельсовый дефектоскоп УРД-52 (рис. 209) выявляет трещины в рельсах, проходящие через болтовые отверстия, трещины под головкой, включая и трещины в стыке по дефекту 10, вертикальные и горизонтальные трещины в головке, продольные трещины на шейке рельса. Из дефектов в стыке дефектоскоп УРД-52 не выявляет лишь начальные трещины глубиной менее 5 мм и трещины, расположенные над болтовым отверстием и под ним. Трещина от болтового отверстия, если ее горизонтальная проекция не превышает 10 мм, также может быть не обнаружена дефектоскопом.

Магнитный рельсовый дефектоскоп МРД-52 (рис. 210) выявляет внутренние поперечные трещины в головке рельса, получившие название светлых и темных пятен. Из светлых пятен дефектоскоп выявляет лишь те, которые расположены от верхней грани головки на глубине не более 4 мм и от боковой грани не далее 0,25 ширины головки.

Рельсовый дефектоскоп ДС-13 предназначен для выявления трещин, выходящих на поверхность головки или шейки рельса вне пределов стыковых накладок. К выявляемым этим дефектоскопом трещинам относятся: продольные и поперечные трещины на верхней и боковых гранях головки рельса, трещины под головкой, горизонтальные и вертикальные трещины на шейке, закалочные трещины.

Проверка рельсов с помощью дефектоскопа производится не реже одного раза в месяц. Проверку производит механик дефектоскопной тележки в сопровождении своего помощника. Все обнаруженные дефекты механик записывает в журнал. Выписку из этого журнала он выдает бригадиру пути или дорожному мастеру. Помощник механика, сопровождая тележку, следит за подходом поездов, помогает механику снять с пути дефектоскоп, а при необходимости — оградить опасное место. Обследование рельсов дефектоскопом выполняется по графику, утвержденному начальником дистанции пути.

Рис. 209. Ультразвуковой рельсовый дефектоскоп УРД-52

Немалое значение еще пока имеют и осмотры рельсов без средств дефектоскопии. При таких осмотрах применяются следующие способы и приборы: остукивание концов рельсов молоточком, осмотр рельсов с помощью зеркал и луп, а также невооруженным глазом, проверка рельсов щупами.

Остукивание рельсовых концов молоточком производится как при сплошных комиссионных осмотрах рельсов, так и самостоятельно путевыми обходчиками. Такой способ позволяет обнаружить дефекты в рельсовых стыках, т. е. в таких местах, где продолжительное время дефектоскопы не выявляли трещин в рельсах. Лишь с изобретением дефектоскопа УРД-52 стало возможно обнаруживать дефекты в стыках и без остукивания рельсов молоточком.

Типовой молоточек изготовляется из инструментальной стали. Его вес равен 300 г. Рукоятка молоточка делается длиной 0,6 м. При остукивании рельсовых концов молоточками ударяют по головке рельса над первым от торца отверстием. В сомнительных случаях удары повторяются над вторым и третьим отверстиями (рис. 211). При наличии в рельсе трещины молоточек от него почти не отскакивает, он как бы прилипает к рельсу. Звук при этом получается дребезжащий. От здорового рельса молоточек отскакивает несколько раз.

Рис. 210. Магнитный рельсовый дефектоскоп МРД-52

Перед остукиванием рельсовых концов костыли на стыковых и пристыковых шпалах добивают, а болты в сомнительных случаях несколько ослабляют, так как при сильно затянутых болтах трещина может быть не обнаружена; ее трудно обнаружить и при слитых рельсовых зазорах. Поэтому остукивание рельсовых концов лучше производить утром, когда зазоры между рельсами бывают несколько растянуты.

Если состояние рельса нельзя определить по звуку и по характеру подпрыгивания молоточка, то применяется другой способ. На конец рельса укладывают камешек или насыпают песок. Если при легких ударах молоточком песок или камешек остаются на месте, то рельс дефекта не имеет; если же камешек при ударах подпрыгивает, а песок осыпается, то в рельсе имеется трещина.

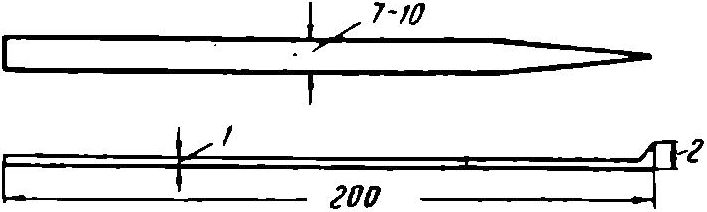

Чтобы удостовериться в наличии трещины в рельсе, не снимая накладок, пользуются щупом. Щуп представляет собой стальную пластинку с загнутым острым концом (рис. 212). Его вводят в зазор между рельсами, в щель между накладкой и шейкой рельса или в болтовое отверстие, из которого предварительно вынимают болт. Острие щупа постепенно перемещают по торцу рельса, по стенкам болтового отверстия или по шейке рельса. При наличии трещины острие щупа в ней застревает. Точно так же в необходимых случаях проверяют щупом нижнюю сторону подошвы рельсов. Особенно важно проверить подошву около подкладок: здесь могут оказаться трещины по дефекту 40.

С помощью зеркал рельсы осматривают под головкой, с нижней стороны подошвы, а также в болтовых отверстиях и в зазоре. В последнем случае зеркало используют для направления солнечного луча в зазор на осматриваемое место.

Под головкой рельс осматривают с помощью зеркала на рукоятке. С таким прибором, не нагибаясь, можно увидеть покраснение рельса около трещины под головкой и самою трещину. Нижнюю сторону подошвы можно осматривать также через зеркало с рукояткой или без нее.

Для осмотра болтовых отверстий применяется прибор Серебрякова, который состоит из предметного зеркала и эллипсообразного зеркальца, укрепленного на стержне под углом 45°. Эллипсообразное зеркальце вводится в болтовое отверстие; оно передает изображение внутренней поверхности отверстия на предметное зеркало, которое устанавливается против болтового отверстия (рис. 213).

Рис. 211. Остукивание концов рельсов молоточком

Рис. 212. Щуп для выявления трещин в рельсе

Известен ряд признаков дефектности рельсов, видимых невооруженным глазом. Темная матовая полоса на блестящем накате головки рельса является признаком внутренней продольной вертикальной трещины в головке. Уширение головки рельса является также признаком ее расслоения. Иногда на полосе наката видна частая сетка. Это закалочные трещины, которые хорошо видны через лупу. Ржавая полоса под головкой является признаком трещины по дефекту 70. Ржавые полосы на подошве бывают у рельсов с трещинами по дефекту 40. У рельсов со сбитыми концами могут быть трещины под накладками.

Ежемесячные комиссионные осмотры рельсов производятся под руководством дорожного мастера. Если в осмотре участвует кто- либо из руководителей дистанции, то руководство передается старшему по должности работнику.

В состав комиссии включаются: бригадир рабочего отделения, на котором осматриваются рельсы, опытные по осмотру рельсов

Рис. 213. Осмотр болтовых отверстий с помощью прибора Серебрякова

путевые обходчики и путевые рабочие. В пределах каждого километра участвует также путевой обходчик, за которым закреплен осматриваемый километр пути. В зимнее время при необходимости выделяются дополнительные рабочие для очистки рельсов от снега. В состав комиссии эти рабочие не включаются.

Дорожный мастер перед осмотром инструктирует членов комиссии о порядке осмотра, о распределении между ними обязанностей, указывает, на что должно быть обращено особое внимание.

Обыкновенно двое из привлеченных к осмотру путевых обходчиков, вооруженные молотками, остукивают концы рельсов и осматривают их, одновременно проверяя накладки и болты. Каждый из них остукивает концы рельсов и осматривает стыки только по одной рельсовой нити. Другие два путевых обходчика или опытных рабочих, вооруженные зеркалами на рукоятках, осматривают рельсы и скрепления в средней части звена.

Все рельсы, которые вызывают сомнение, обязательно осматривают дорожный мастер и бригадир пути, пользуясь в необходимых случаях лупами. Они же осматривают рельсы покилометрового запаса. Дорожный мастер и бригадир пути, кроме лупы, молоточка для остукивания рельсов и зеркал, должны иметь при себе путевой шаблон, клин для проверки рельсовых зазоров, линейку для измерения износа и провисания концов рельсов.

Все обнаруженные дефектные рельсы помечаются масляной краской или мелом: на дефектном рельсе ставится один крест, на остродефектном — два креста. Степень дефектности рельса устанавливает дорожный мастер. При обнаружении остродефектного рельса руководитель осмотра принимает меры к немедленной его замене и к обеспечению безопасности движения поездов.

На шейке дефектного рельса внутри колеи против дефектного места наносят мелом, а позже краской, две параллельные полосы длиной 20 см, шириной 2—3 см. Полосы не должны затрагивать пороков рельса. Стыковые дефекты отмечаются на шейке рельса над пристыковым ящиком.

Результаты комиссионного осмотра рельсов записывают в акт формы ПУ-2а (см. стр. 266). Акт подписывается всеми лицами, производившими осмотр.

На околотках, где рельсы по дефектности заменяют в большом количестве, назначаются путевые обходчики по осмотру рельсов. Их обязанность заключается в последовательном осмотре рельсов в пределах всего околотка по графику, составленному дорожным мастером и утвержденному начальником дистанции пути.