а) Организация и особенности технологического процесса ремонта электрических машин.

Отделение предназначено для профилактического ремонта двухмашинного агрегата, тяговых электродвигателей, а также электродвигателей топливоподкачивающего насоса и калорифера. Эти электрические машины ремонтируются в отделении заготовительного цеха только при необходимости разборки, т. е. при подъемочном ремонте или при аварийных повреждениях. Ремонт электрических машин без снятия с тепловоза производится слесарями-электриками комплексных бригад.

Ремонт электрических машин заключается в их разборке и осмотре (выемка якоря, разборка подшипников, щёткодержателей), пропитке изоляции, перебандажировке якорей, обточке и шлифовке коллектора, пайке петушков, смене щёток, регулировке щёткодержателей, а также испытании после ремонта.

Ремонт электрических машин с разборкой и сменой секций якоря, перепрессовкой железа якоря и коллектора производится на тепловозоремонтных заводах или на заводах по ремонту электрических машин. В отдельных случаях, с разрешения МПС, можно организовать укрупнённый ремонт электрических машин тепловоза в больших тепловозных депо.

Поступившие на разборочную площадку выкаченные из-под тепловоза тяговые электродвигатели, а также двухмашинный агрегат подвергаются предварительной очистке. Проверяются осевой разбег вала и величина межжелезного пространства.

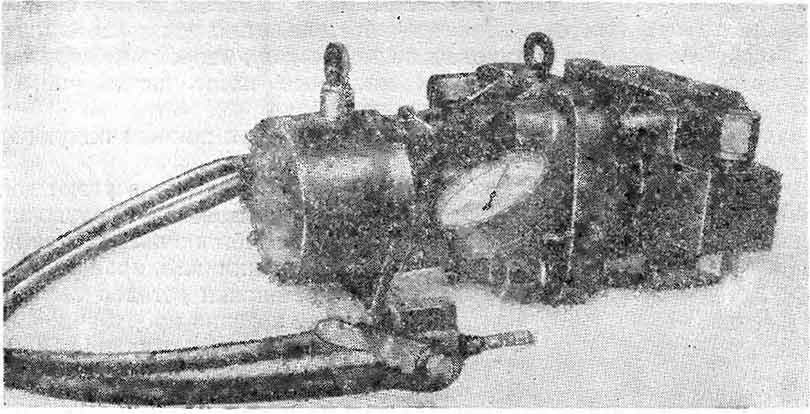

Фиг. 119. Общий вид приспособления для снятия шестерён тяговых электродвигателей

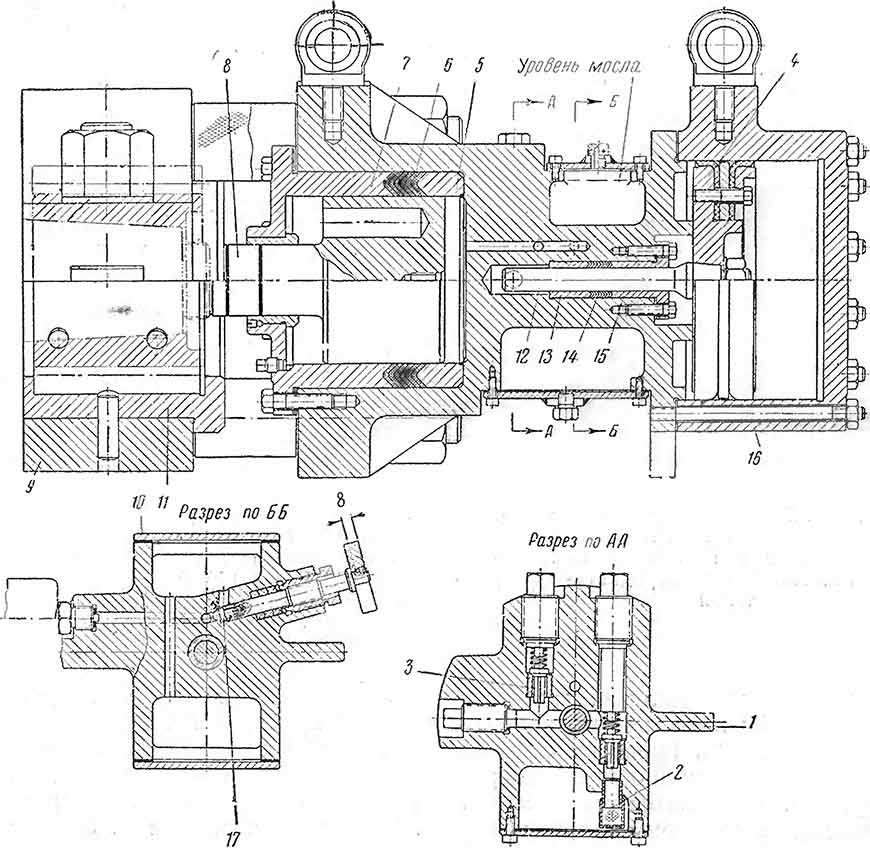

Фиг. 120. Приспособление для снятия шестерён тяговых электродвигателей: 1 — корпус; 2 — фильтр, 3 — клапан; 4 — поршень воздушного цилиндра; 5 — втулка упорная; 6 — кожаное уплотнение; 7 — нажимная крышка; 8 — поршень; 9 — хомут; 10 — крышка; 11 — втулка; 12 — поршень малый; 13 — втулка упорная; 14 — уплотнительное кольцо; 15 — нажимная втулка; 16 — воздушный цилиндр; 17 — клапан

Перед разборкой тяговых электродвигателей снимают ведущую шестерню с вала двигателя при помощи гидравлического съёмника (фиг. 119 и 120).

Выемка якоря тяговых электродвигателей производится при помощи крана. Наружные обоймы роликовых подшипников выпрессовывают гидравлическим прессом (фиг. 121), имеющим масляный насос плунжерного типа, который приводится в действие рукояткой.

Внутренние обоймы подшипников снимаются при помощи индукционного съемника (нагревателя) (фиг. 122).

Якорь и остов электрических машин после разборки подвергают дополнительной очистке обдувкой; для этого можно использовать продувочную камеру, имеющую вытяжную вентиляцию. Деталь подаётся в камеру при помощи рельсовой тележки или крапа. Для возможности установки деталей сверху (краном) верхняя крышка продувочной камеры должна выполняться откидной. Продувка осуществляется воздухом при помощи специального продувателя, который позволяет регулировать расход воздуха изменением диаметра выходного отверстия.

Фиг. 121. Гидравлический пресс для запрессовки и выпрессовки подшипников в подшипниковых щитах тяговых электродвигателей

Фиг. 122. Индукционный нагреватель для снятия внутренних обойм роликовых подшипников: 1 — корпус приспособления; 2 — сердечники электромагнита, набранные из листовой электротехнической стали толщиной 0,5 мм; 3 — катушки электромагнита, намотанные из провода ПБД сечением 3,3x4,1 мм; 4 — болты крепления полюсов; 5 — ручки; 6 и 7 — переходные кольца; 8 — распорные заклёпки

Очищенные детали электрических машин подают для осмотра, где определяют объём предстоящего ремонта, для чего производят наружный осмотр и обмер деталей, проверку сопротивления изоляции мегомметром. Состояние пайки концов секций обмотки якоря и уравнительных соединений в петушках, отсутствие межвитковых замыканий и обрывов проверяют методом падения напряжения (методом милливольтметра). Доступные части вала и обоймы роликовых подшипников проверяют дефектоскопом.

Пайку петушков можно производить в специальной ванне или при помощи электрического паяльника, применяя паяльный сплав ПОС-61 и в качестве флюса чистую канифоль или её раствор в спирте или бензине. После пайки производится проверка качества её и отсутствия межвитковых замыканий.

При подъемочном ремонте изоляцию якорей тяговых электродвигателей следует подвергать пропитке в изоляционном лаке с последующей сушкой.

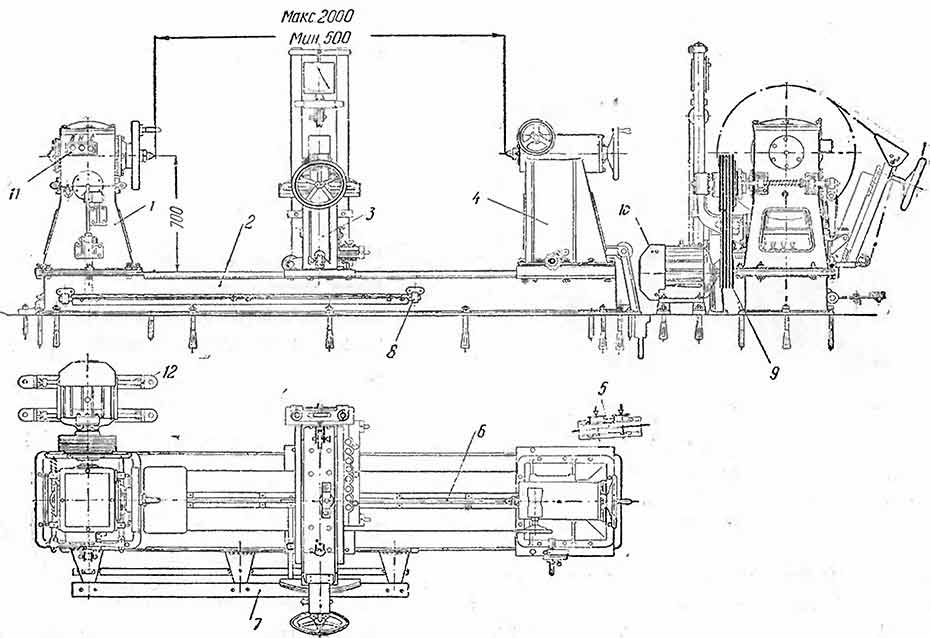

Укладка бандажей на якорь в случае их замены при ремонте производится после сушки и остывания якоря. Для бандажировки якорей тяговых электродвигателей используют бандажировочный станок, или обычный токарный станок, оборудованный натяжным приспособлением. На фиг. 123 представлен общий вид специального бандажировочного станка.

Фиг. 123. Бандажировочный станок:

1 — бабка передняя; 2 — станина; 3 — каретка бандажировочного станка; 4 — бабка задняя; 5 — ролики предварительного натяжения бандажной проволоки; 6 — рейка; 7 — педаль; 8 — подшипник, 9 — клиновые ремни; 10 —электродвигатель; 11 — кнопочный выключатель; 12 — салазки

После укладки бандажей производится пропайка их при помощи электрического паяльника сплавом ПОС-50 или ПОС-40 с применением канифоли в качестве флюса. Затем обмотку якоря испытывают на пробой. После испытания якорь вновь отправляют в пропиточную, где его поверхность покрывают серой электроэмалью.

При износе рабочей поверхности коллектора под щётками свыше допускаемой величины, а также при повреждении коллектора (раковины, оплавления и пр.) производится его обточка. Эта операция выполняется на токарном станке с высотой центров не менее 300 мм и расстоянием между центрами не менее 1 500 мм. Станок для обточки коллектора можно устанавливать непосредственно в отделении для ремонта электрических машин, что сокращает транспортировку якорей.

Во избежание выкрашивания миканита при обточке коллектора изоляция между коллекторными пластинами перед обточкой подвергается продороживанию. После обточки коллектора вновь производится продороживание изоляции.

Продороживание изоляции между коллекторными пластинами осуществляется при помощи фрезы, прорезывающей миканит на необходимую глубину. Одно из приспособлений для продорожки с электрическим приводом показано на фиг. 124. Шлифовка коллектора производится при помощи стеклянной бумаги, укреплённой на деревянной колодке, на том же станке, где и обточка.

Фиг. .124. Общий вид приспособления для продороживания коллекторов тяговых электродвигателей

Параллельно с якорем ремонтируется и остов машины. Изоляция полюсных катушек обычно подвергается пропитке с предварительной и последующей сушкой. Производится крепление полюсных катушек и полюсов, крепление и изоляция соединительных шин и выводных концов. В случаях пробоя изоляции обмоток или повреждения межкатушечных соединений и выводов производится демонтаж полюсов. После сборки подшипникового щита с подшипником со стороны коллектора производится монтаж якоря и установка подшипникового щита со стороны шестерни.

Подшипники якоря промывают в дизельном топливе и тщательно осматривают, негодные заменяют. Перед сборкой в подшипники закладывают смазку. Проверяют при помощи токарного индикатора биение наружной обоймы подшипников, а также продольный разбег вала якоря.

Сборка электрических машин заканчивается постановкой щёткодержателей и щёток.

При постановке щёткодержателей необходимо установить их при помощи шаблонов строго параллельно коллекторным пластинам и на определённом расстоянии от поверхности коллектора. Регулируется давление на щётки, которое проверяется динамометром.

Отремонтированные тяговые электродвигатели подаются на испытательную станцию для стендовых испытаний.

Насадка шестерни производится в нагретом состоянии до 100—110°. Нагрев можно производить в масляной или содовой ванне или в электрической печи, а также при помощи магнитного индуктора (нагревателя). При этом перед нагревом шестерня притирается по валу якоря и проверяется по краске.

б) Пропитка изоляции обмоток электрических машин.

В депо, в котором производится ремонт электрических машин, предусматривается пропиточное помещение с необходимым оборудованием, входящее в состав отделения по ремонту электрических машин. Пропитка и сушка повышают диэлектрическую и механическую прочность изоляции, её теплостойкость и влагостойкость, которые ухудшаются при работе тепловоза под воздействием резких колебаний температуры в обмотках, а также запылённости и влажности охлаждающего воздуха.

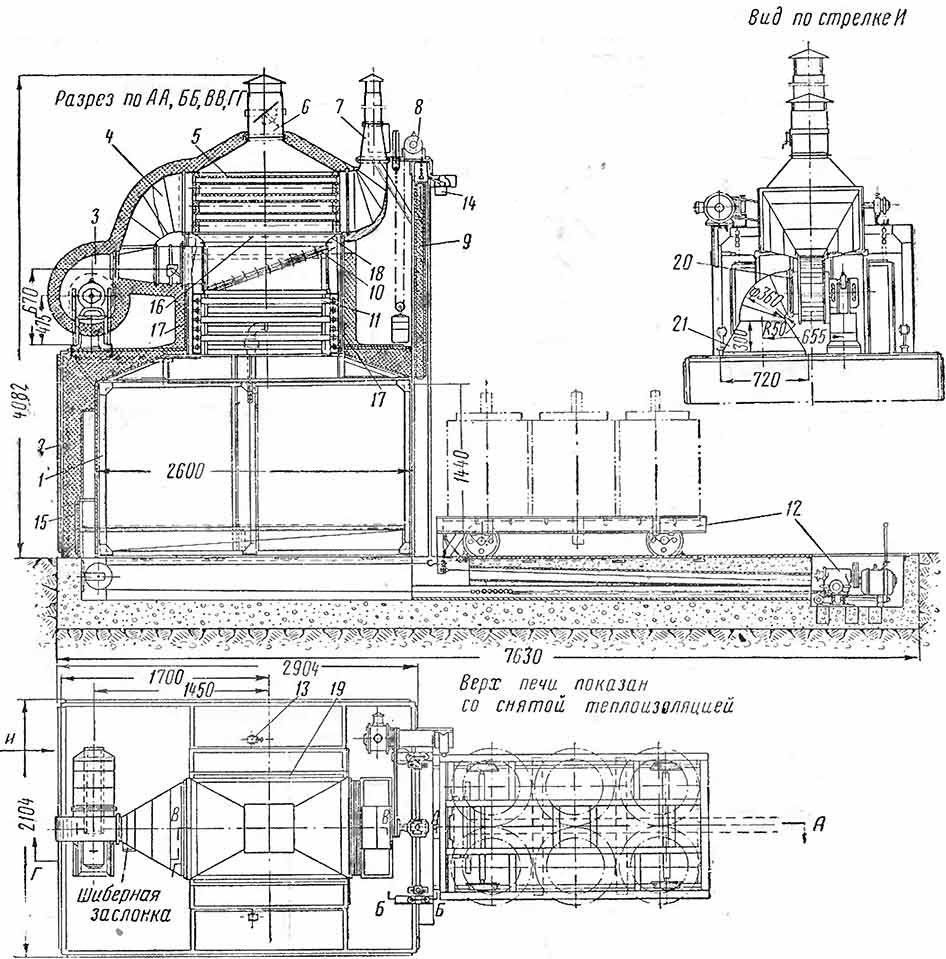

Пропитке предшествует предварительная сушка изоляции, которая осуществляется в сушильной печи (фиг. 125), установленной в пропиточном помещении.

Печь имеет металлический каркас, обшитый двойными стенками, между которыми размещается тепловая изоляция из стеклянной ваты. Для подогрева циркулирующего в печи воздуха служат электрокалориферы 11 и теплообменник 5,

Для измерения температуры печь снабжается дистанционными электрическими пирометрами. Применяются также устройства для автоматического регулирования температуры.

Якоря, подвергающиеся сушке, подаются в печь на тележках. Для размещения катушек в печи имеются стеллажи.

В некоторых депо применяются печи несколько иной конструкции: с двумя вентиляторами и рядом расположенным электрокалорифером (см. позицию 1, фиг. 132).

Температура сушки 100—120°. Время сушки колеблется от 6 до 10 час. и проверяется измерением сопротивления изоляции, которое после сушки должно быть не менее 5 мгом.

Фиг. 125. Печь для сушки изоляции электрических машин:

1 — каркас; 2 — обшивка каркаса; 3 — вентилятор центробежный серии ЭВР-3 с электродвигателем взрывобезопасным типа ТАГ-31/4, мощностью 2,7 кВт, 4 — патрубок воздуховода; 5 — теплообменник; 6 — верхний зонт; 7 — вытяжной воздуховод; 8 — механизм подъема двери; 9 — дверь; 10 — распределительная решётка; 11 — электрокалорифер; 12 — тележка с механизмом передвижения; 13 — термопара типа TXK-VIII с пределом измерения до 300°; 14 — конечный выключатель механизма подъёма двери типа ВК-700; 15 — теплоизоляция; 16-19 — стальные ленты; 20 — фланец; 21 — патрубок

Пропитка изоляции производится непосредственно после сушки, чем достигается лучшее качество пропитки, так как тёплый воздух, находящийся в порах изоляции, охлаждаясь в лаке, сжимается, способствуя проникновению его вглубь детали.

Пропитка якорей тяговых электродвигателей осуществляется погружением в бак с лаком так, чтобы уровень лака на 20—25 мм не достигал коллектора. Обычно применяют лак № 447 с вязкостью 2,9—3,6°Е при температуре 50°С.

Практически продолжительность пропитки составляет не менее 20 мин. и определяется прекращением выделения пузырьков воздуха, свидетельствующим о заполнении лаком всех пустот в изоляции.

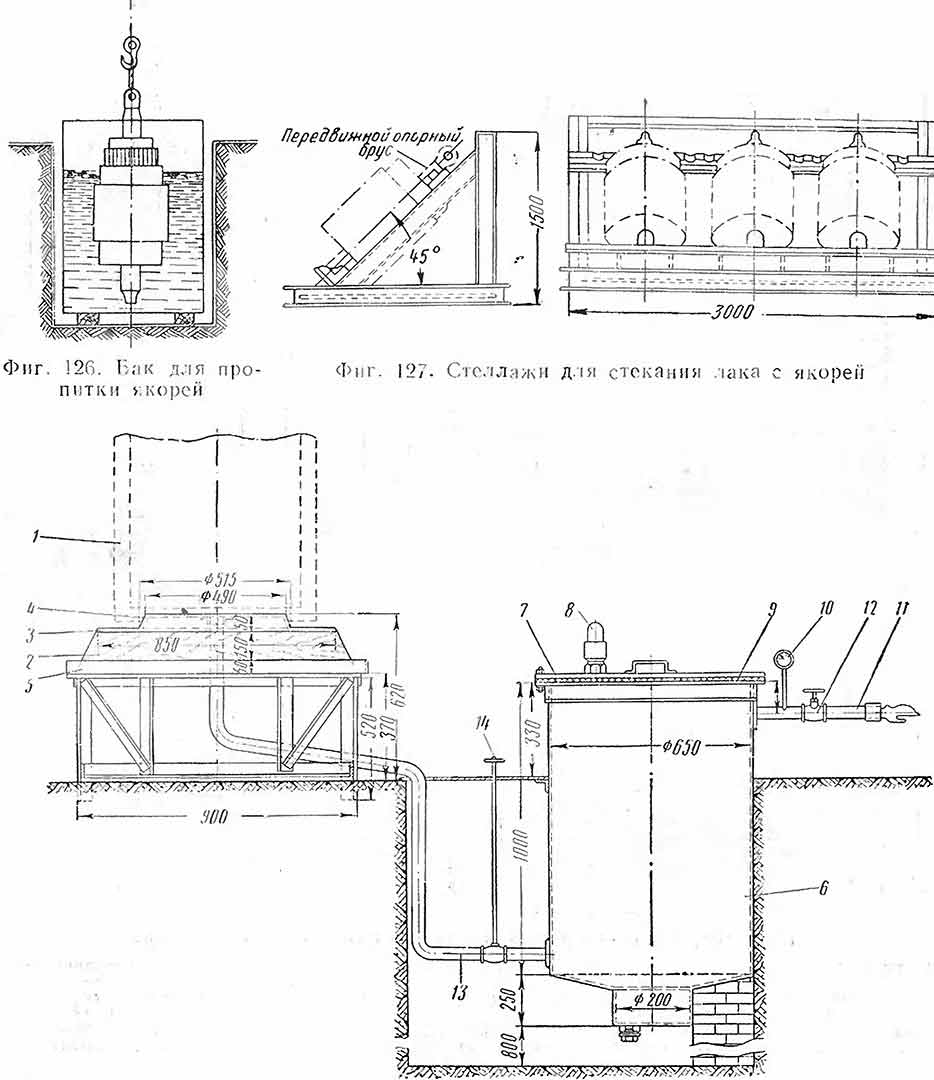

Бак для пропитки (фиг. 126) изготовляется из стали толщиной 3 мм цилиндрической формы. Для удобства работ его заглубляют в землю. Для спуска лака в нижней части бака делают спускной кран.

Якорь устанавливают в бак при помощи консольного крана или кран- балки грузоподъёмностью не менее 2,0 т.

Фиг. 128. Установка для пропитки якорей и полюсных катушек тяговых электродвигателей без снятия последних с остова:

1 — корпус тягового электродвигателя; 2 — опора для установки корпуса; 3 — войлочная прокладка; 4 — пробка горловины корпуса; 5 — ванна для сбора лака; 6 — бак для пропитки якоря; 7 — крышка бака; 8 — предохранительный клапан; 9 — войлочное уплотнение; 10 — манометр; 11— труба для присоединения к воздушной деповской магистрали; 12 — запорный вентиль; 13 — труба для подачи лака; 14 — запорный вентиль

После пропитки для стекания лака якорь укладывают на стеллажи (фиг. 127) в наклонном положении под углом 45°, коллектором кверху и через каждые 5 мин. поворачивают на 1/4 оборота, затем для удаления излишков лака якорь устанавливают на центровращательный (разгонный) станок и вращают при 300 об/мин до прекращения разбрызгивания лака (5—10 мин.).

После пропитки якорь вновь сушат в сушильной печи в течение 12—16 час. Сопротивление изоляции после сушки должно быть не менее 3 мгом.

Затем производят вторичную пропитку якоря, разбрызгивание лака и сушку в течение 16—18 час. до получения сопротивления изоляции не менее 4 мгом. Температура сушки во всех случаях поддерживается 110—120 °С.

После сушки и бандажировки якорь покрывают при помощи кисти серой электроэмалью № 2205 с последующей сушкой в течение 6 час. при 110—120°С. Воротник коллектора покрывают красной эмалью № 1201.

Для сокращения времени на монтаж и демонтаж пропитку изоляции полюсных катушек производят без их снятия; при этом используется установка, изображённая на фиг. 128, позволяющая произвести заполнение внутренней полости статора изоляционным лаком при помощи сжатого воздуха. Процесс пропитки длится 15—20 мин., после чего лак спускают и в течение 15—20 мин. дают стечь его остаткам.

После пропитки остов подлежит сушке в печи при температуре 110— 120° в течение 16 час. до доведения величины сопротивления изоляции не менее 3 мгом. Затем катушки покрываются маслостойким лаком № 1154 и сушатся при той же температуре в течение 7 час.

Фиг. 130. Автоклав для вакуумно-нагнетательной пропитки якорей тяговых электродвигателей:

1 — котёл; 2 — крышка; 3 — консоль для снятия крышки; 4 — роликовый подшипник; 5 — штурвал; 6 — стержень с винтовой нарезкой и крюком; 7 — фиксатор крышки; 8 — откидной болт с гайкой; 9 — прокладка из прографитированного асбеста; 10 — фиксатор кронштейна; 11 — подставка под якорь; 12 — штуцер для термопары

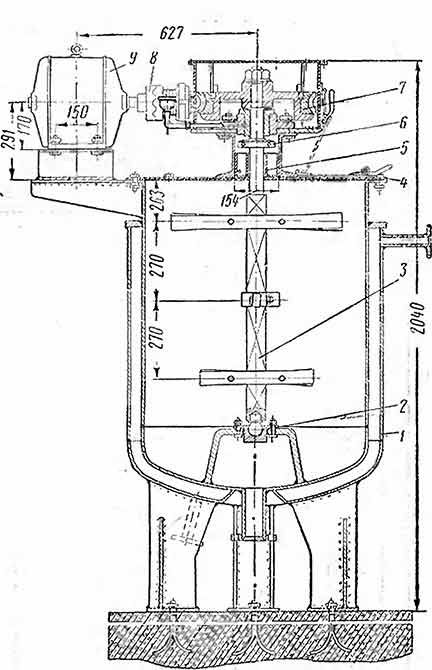

Фиг. 131. Смеситель:

1 — котёл; 2 — подшипник вала; 3 — вал смесителя; 4 — крышка; 5 — бачок для смазки; 6 — кольцо; 7 — редуктор смесителя; 8 — муфта электродвигателя; 9 — электродвигатель типа А-51-4, 4,5 кВт, 1 4 40 об/мин

В настоящее время в тепловозных депо начинает применяться более совершенная вакуумная пропитка изоляции обмоток электрических машин (фиг. 129), которая обеспечивает более глубокое заполнение пор изоляции лаком.

Якорь тягового электродвигателя помещают в автоклаве (фиг. 130), где производится его сушка при атмосферном давлении и температуре 100—110°С в течение 1—2 час. Затем в автоклаве создают при помощи вакуум-насоса разрешение до 700—750 мм рт. ст. и продолжают сушку якоря при той же температуре в течение 10 час. Образующиеся при этом газы и пары влаги отсасываются вакуум-насосом.

После сушки производится пропитка. Открывая соответствующие вентили, в автоклав из бака подают лак так, чтобы уровень его на 20—25 мм не достигал коллектора. Затем из воздушной магистрали в автоклав подают сжатый воздух давлением 7—8 ат. Выдержка давления производится в течение 3—5 мин., после чего его снимают на такое же время; цикл повторяют 3 5 раз. Затем при помощи сжатого воздуха удаляют из автоклава лак и дают стечь его остаткам в течение 15—20 мин. Сушка якоря производится обычным порядком, после чего процесс пропитки повторяют с последующей сушкой, якоря и покрытием эмалью.

Вакуумная пропитка полюсных катушек осуществляется на этой же установке аналогичным порядком.

Для приготовления компаундной массы служит смеситель (фиг. 131) с паровым подогревом.

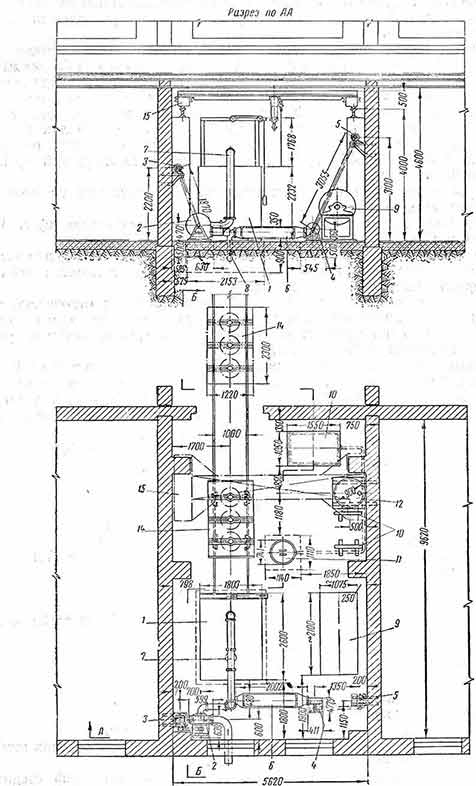

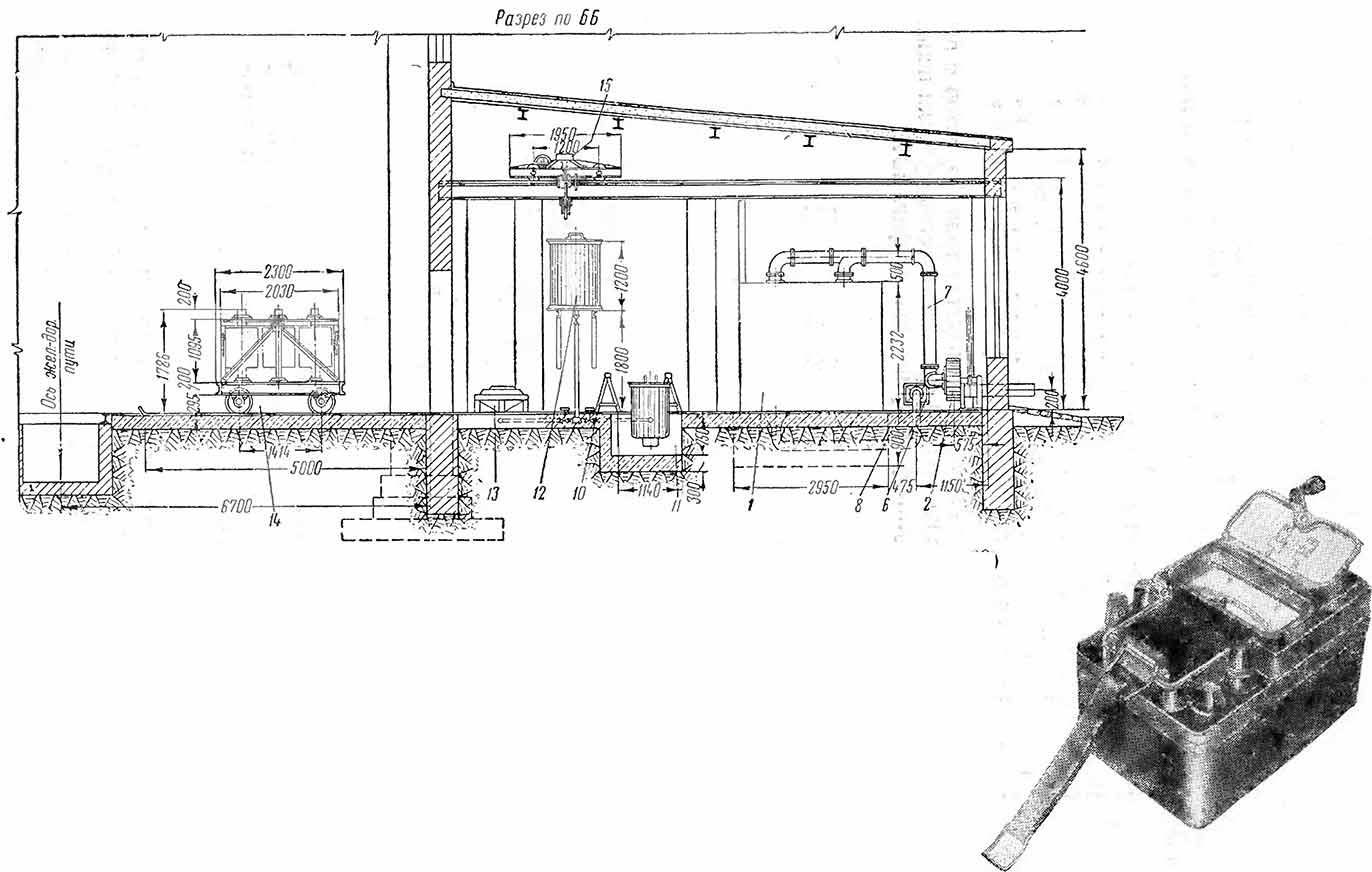

Для производства пропитки изоляции электрических машин должно быть выделено помещение (фиг. 132 и 132а), отделённое от других капитальной стеной и оборудованное усиленной вентиляцией.

Пропиточное помещение наиболее опасно в пожарном отношении, так как в нём имеется значительное количество легковоспламеняющихся жидкостей. Производство принадлежит к числу вредных. Для пропитчиков установлен шестичасовой рабочий день.

в) Испытание электрических машин в процессе ремонта и после сборки.

В каждом тепловозном депо, производящем ремонт электрических машин, должна быть организована испытательная станция для испытания деталей и узлов электрических машин в процессе ремонта, а также электрических машин в собранном виде после окончания ремонта.

Испытание деталей электрических машин в процессе ремонта производится в следующем объёме:

- наружный осмотр и обмер;

- определение сопротивления обмоток якоря;

- определение сопротивления изоляции якоря;

- проверка диэлектрической прочности изоляции якоря;

- проверка качества пайки секций якорных обмоток;

- проверка на короткое замыкание и отсутствие обрывов секций якорных обмоток и витков полюсных катушек;

- проверка полярности полюсных катушек;

- проверка балансировки якорей.

Испытания электрических машин после окончания сборки разбиваются на предварительные и стендовые.

При предварительных испытаниях производятся:

- наружный осмотр машины;

- проверка качества притирки щёток;

- проверка разбега якоря;

- проверка межжелезного пространства;

- проверка сопротивления изоляции всей машины.

Стендовые испытания служат для проверки работы электрических машин в условиях, аналогичных эксплуатационным.

Для тяговых электродвигателей объём стендовых испытаний сводится к следующему:

- нагрузка;

- проверка скоростной характеристики при поминальном напряжении и возбуждении;

- проверка реверсирования;

- проверка перегрузки двойным часовым током в течение 1 мин.;

- проверка двигателя на разнос в течение 1 мин.;

- проверка температуры обмоток до начала и после конца работы;

- проверка диэлектрической прочности изоляции.

Фиг. 132. Размещение оборудования в пропиточном помещении:

1 — сушильная печь, 2 — вентилятор «Сирокко» № 3; 3 — электродвигатель к нему; 4 — вентилятор «Сирокко» № 2; 5 — электродвигатель к нему; 6 — электрокалорифер; 7 — труба для отсоса воздуха из печи; 8 — труба для подачи нагретого воздуха в печь; 9 — центровращательный станок для сброса излишка лака с якоря; 10 — козлы для якорей; 11 — бак для пропитки якорей; 12 — бак для лака; 13 — опора для пропитки остовов двигателей; 14 — ручная тележка; 15 — ручной однобалочный мостовой крав грузоподъёмностью 3 т

Фиг. 132а. Размещение оборудования в пропиточном цехе (экспликация общая с фиг. 132)

Фиг. 133. Общий вид мегомметра

Для измерения сопротивления обмотки якоря и полюсных катушек пользуются методом амперметра-вольтметра.

Для измерения сопротивления изоляции обычно применяется мегомметр (фиг. 133).

Проверка диэлектрической прочности изоляции производится переменным током нормальной частоты в течение 1 мин. При этом для электрических машин тепловозов серий ТЭ2 и ТЭ1 применяются следующие значения испытательных напряжений:

Изоляция обмотки якоря генератора, его дополнительных полюсов и пусковой обмотки ... 1 250 в

Изоляция обмотки независимого возбуждения генератора 550 »

Изоляция дифференциальной обмотки возбудителя ... 1 200 »

Изоляция остальных обмоток возбудителя и вспомогательного генератора 600 »

Изоляция обмоток тяговых электродвигателей 1 200 »

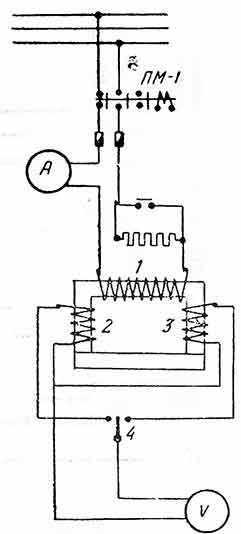

Для создания высокого напряжения используется трансформатор с регулятором напряжения мощностью не менее 3 ква. Схема установки для испытания на пробой с потенциал-регулятором приведена на фиг. 134.

Фиг. 134. Схема установки для испытания изоляции на пробой: 1 — трансформатор; 2 — потенциал-регулятор; 3 — щупы; 4 — рубильник; 5 — магнитный выключатель; 6 — дверной контакт; 7 — сигнальная лампа

Фиг. 134а. Схема проверки межвиткового замыкания в катушках методом сравнения при помощи вольтметра

Проверку качества пайки секций якорной обмотки к коллектору и наличия межвитковых замыканий и обрывов можно производить методом милливольтметра с помощью особых щупов.

Проверка наличия межвитковых замыканий в полюсных катушках может производиться методом сравнения с исправной катушкой при помощи трансформатора и вольтметра по схеме, приведённой на фиг. 134а.

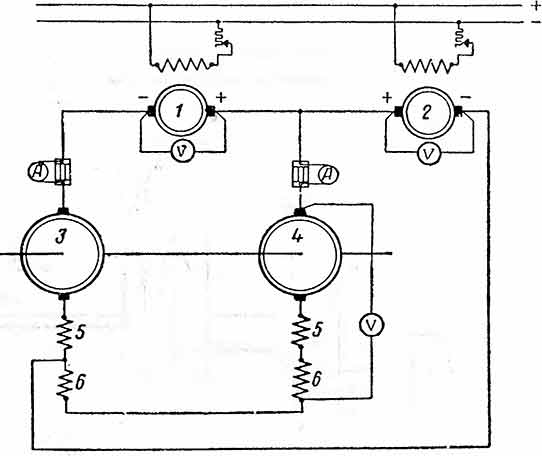

Испытание тяговых электродвигателей производится методом взаимной нагрузки (возвратной работы), при котором два электродвигателя соединяются муфтой и работают: один — в качестве двигателя, другой — в качестве генератора, его питающего (фиг. 135).

Фиг. 135. Схема испытания тяговых электродвигателей методом взаимной нагрузки:

1 — вольтодобавочный генератор; 2 — линейный генератор; 3 — тяговый электродвигатель, работающий двигателем; 4 — тяговый электродвигатель, работающий генератором; 5 — обмотки дополнительных полюсов; 6 — обмотки главных полюсов

Для компенсации магнитных, механических и дополнительных потерь в испытуемых двигателях схема предусматривает наличие линейного генератора, который включается параллельно тяговому электродвигателю, работающему генератором.

Для возможности параллельного включения линейного генератора и тягового электродвигателя, работающего генератором, в связи с наличием электрических потерь в последнем применяется вольтодобавочный генератор (бустер), который включается последовательно с тяговым электродвигателем, работающим генератором.

Как линейный, так и вольтодобавочный генератор выполняются с независимым возбуждением. Регулирование тока возбуждения осуществляется реостатами.

Выбор параметров линейного генератора производится для следующих режимов работы испытуемых машин:

- часовой режим,

- двукратная перегрузка,

- пусковой режим,

- работа при повышенном напряжении.

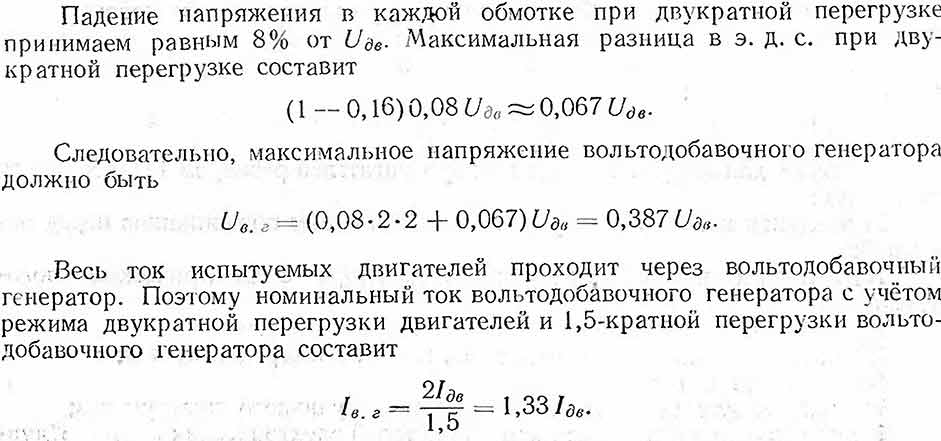

Номинальная мощность линейного генератора должна быть достаточной для компенсации магнитных, механических и дополнительных потерь в обоих испытуемых двигателях, а также для компенсации мощности, передаваемой двигателем генератору при предельном расхождении их характеристик. Магнитные, механические и дополнительные потери могут быть оценены равными 5% номинальной мощности двигателя, а мощность, передаваемая генератору при предельном расхождении характеристик, может быть ориентировочно принята равной 7,5% номинальной мощности двигателя.

Тогда мощность линейного генератора для обеспечения часового режима испытания тяговых электродвигателей составит

![]()

При двукратной перегрузке эта мощность удваивается и может составить 0,4 Рдв. Учитывая кратковременность этого режима, можно допустить перегрузку линейного генератора на 50%: ![]()

Мощность линейного генератора должна быть проверена при пусковом режиме. Пуск испытуемых электродвигателей производится без нагрузки при пониженном напряжении. Максимальный пусковой ток при этом может быть равным 0,7 Iном.дв, учитывая кратковременность режима, можно принять 2,5-кратную перегрузку.

Тогда ![]()

Максимальное напряжение линейного генератора выбирают с учётом испытания тяговых электродвигателей при повышенном на 25% напряжении (согласно ГОСТ 2582—44) и компенсации падения напряжения в сериесной обмотке тягового электродвигателя, которое может быть принято при двойном номинальном токе, равным 8% от Uдв.

Параметры вольтодобавочного генератора выбирают исходя из режима двукратной перегрузки испытуемых машин. Вольтодобавочный генератор должен компенсировать омическое падение напряжения в обоих испытуемых двигателях, а также разность э. д. с. при предельном различии в характеристиках двигателей (согласно ГОСТ до 8%).

Принимаемые параметры линейного и вольтодобавочного генераторов приведены на стр. 205.

Пуск испытуемых электродвигателей при данной схеме испытаний осуществляется следующим образом. Вначале включается вольтодобавочный генератор при небольшом возбуждении. Если при этом линейный генератор не включён, испытуемые машины не должны работать, так как их вращающие моменты направлены в противоположные стороны (вращение электродвигателей в этом случае свидетельствует о значительном различии их характеристик или о неправильном соединении обмоток). Затем включается линейный генератор и плавным повышением его напряжения увеличивается скорость вращения электродвигателей. Регулированием напряжения линейного генератора изменяется напряжение на клеммах электродвигателей, а следовательно, и скорость их вращения; изменением напряжения вольтодобавочного генератора достигается желаемый ток в их цепи.

Таким образом, достигаются требуемые режимы испытания в соответствии с приведённым выше перечнем. При испытании тяговые электродвигатели работают в качестве двигателя и генератора поочерёдно.

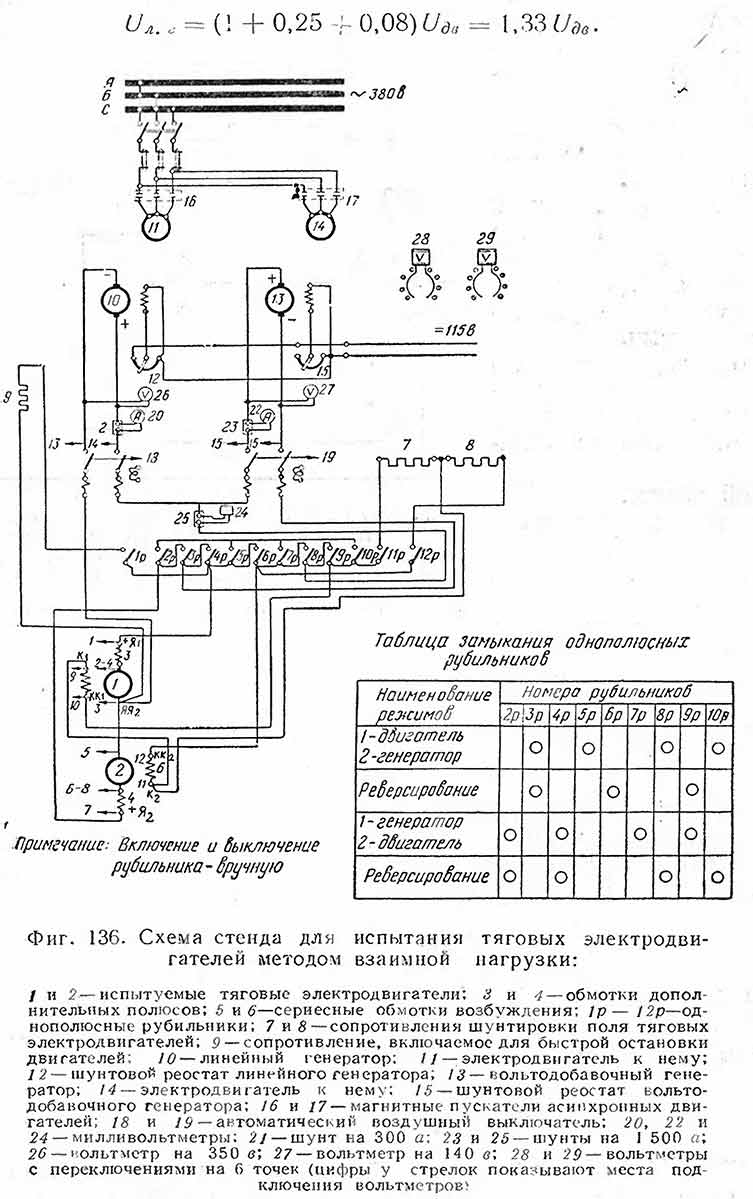

На фиг. 136 представлена электрическая схема испытательной станции. Для изменения схемы служат однополюсные рубильники (1р—12р). смонтированные на общем щите. При замыкании рубильников 3р. 5р. 8р. 10р тяговый электродвигатель 1 работает в качестве двигателя, а тяговый электродвигатель 2 — в качестве генератора. При их реверсировании должны быть включены рубильники 3р. 6р. 9р. Для того чтобы электродвигатель 1 работал в качестве генератора, а электродвигатель 2 — в качестве двигателя, необходимо включить рубильники 2р. 4р. 7р. 9р. При реверсировании включены рубильники 2р. 4р. 8р. 10р. Рубильники 11р и 12р служат для включения сопротивлений 7 и 8 ослабления возбуждения тяговых электродвигателей. Для быстрой остановки электродвигателей после каждого режима служит сопротивление 9, включаемое рубильником 1р.

На фиг. 137 показан общий вид испытательной станции. Стенд оборудуется вентилятором для подачи охлаждающего воздуха к испытываемым электродвигателям.

Все измерительные приборы, рубильники, шунтовые реостаты, магнитные пускатели монтируются на общем пульте управления.