§ 8. КОНТРОЛЬ ЗА КАЧЕСТВОМ РЕМОНТА ТЕПЛОВОЗОВ В ДЕПО.

ПОРЯДОК ВЫПУСКА ТЕПЛОВОЗОВ ИЗ РЕМОНТА. ИСПЫТАНИЕ ТЕПЛОВОЗОВ

ПОД НАГРУЗКОЙ НА РЕОСТАТЕ

Контроль за качеством ремонта тепловоза производится в процессе ремонта отдельных его деталей, а также при выпуске тепловоза из ремонта и осуществляется бригадиром, мастером, начальником цеха, начальником депо или его заместителем по ремонту, а также приемщиком МПС и старшим машинистом.

Бригадиры проверяют качество ремонта всех деталей, выполненного слесарями, и предъявляют их для сдачи мастеру комплексной бригады и начальнику цеха.

Приёмщик МПС осуществляет строгий контроль за качеством ремонта, правильным выполнением технологических процессов с соблюдением правил ремонта и приказов МПС. В процессе ремонта приёмщик МПС производит приёмку ответственных деталей и узлов (по перечню, приведённому в Правилах ремонта).

Только после приемки всех работ мастером комплексной бригады и начальником цеха и наиболее ответственных деталей приёмщиком МПС — тепловоз предъявляют к сдаче начальнику депо или его заместителю.

В процессе приёмки тепловоза после периодических и подъёмочного ремонтов производится испытание его под нагрузкой на водяном реостате. Это испытание имеет целью: после подъёмочного и большого периодического ремонтов произвести приработку деталей дизеля при постепенном увеличении нагрузки, дать возможность проверить работу дизеля и других агрегатов тепловоза под нагрузкой, произвести регулировку основных параметров дизель-генераторной установки, а после малого периодического ремонта проверку работы и регулировку топливной аппаратуры.

На приёмку и испытание тепловоза, выходящего из ремонта, отводится 8—10 час.

Простейшая конструкция водяного реостата состоит из бака для воды, пластин, которые служат электродами, приспособления для регулирования нагрузки, распределительного щита с электроприборами и проводов для присоединения к выводным клеммам генератора.

Бак для воды чаще выполняется металлическим, сварной конструкции и надёжно заземляется. Вода в баке должна быть проточной во избежание её чрезмерного нагревания и кипения. Пластины выполняются стальными толщиной 8—10 мм. Размеры и число пластин принимаются в зависимости от нагрузки по допускаемой плотности тока. Расстояние между ними определяется, но максимальному напряжению. Одноимённые пластины соединяются друг с другом при помощи металлических шип и имеют выводы на распределительный щит, разноимённые — хорошо изолируются друг от друга. Регулирование нагрузки производится изменением площади соприкосновения пластин с водой.

В зависимости от конструктивного оформления водяные реостаты могут быть подразделены на реостаты с регулированием площади соприкосновения пластин с водой за счёт подъёма и опускания пластин (фиг. 91) и реостаты с регулированием нагрузки путём изменения уровня воды в баке. В реостатах первого типа поднятие пластин осуществляется по вертикальным направляющим при помощи электродвигателя или ручной лебёдки. Для регулирования уровня воды в баке реостат второго типа должен быть оборудован несколькими сливными трубами, расположенными в разных уровнях.

На щите водяного реостата устанавливаются электроизмерительные приборы.

Ниже описывается порядок испытания на нагрузочном реостате тепловозов серий ТЭ3, ТЭ2 и ТЭ1.

После полного окончания ремонтных работ и снабжения топливом, смазкой и водой тепловоз подаётся на стойло для испытания под нагрузкой. Здесь осуществляется подключение генератора тепловоза к пластинам нагрузочного реостата, включение электроизмерительных приборов, присоединение штуцеров термопар Пирометрической установки к выпускным патрубкам цилиндров дизеля. Присоединение генератора тепловоза к пластинам нагрузочного реостата производится при помощи хорошо изолированных и подвешенных на изоляторах проводов сечением 350 мм2.

При испытании тепловоза серии ТЭ3 провода, идущие от плюсовых зажимов нагрузочного реостата, присоединяются к подвижным губкам контакторов 111, 112 и 113, от которых отсоединяются провода 59, 65 и 71, идущие к тяговым электродвигателям. Провода от минусовых зажимов нагрузочного реостата присоединяются к шунту 104 тепловозного амперметра, от которого отсоединяются провода 81, 84, 94.

Реле заземления при помощи рубильника выключается во избежание его срабатывания, которое могло бы иметь место при присоединении проводов генератора к заземлённому нагрузочному реостату.

Для измерения тока и напряжения генератора тепловоза серии ТЭ3 в депо используются щитовые приборы, смонтированные на щите у нaгpyзочного реостата: амперметр типа МН с пределом измерения до 4 500— 5000 а, класса точности 1,5 и вольтметр типа МН с добавочным сопротивлением на 900—1000 в, класса точности 1,0. Для измерения напряжения возбудителя, вспомогательного генератора и аккумуляторной батареи применяются вольтметры типа М-45 с пределом измерения до 150 в, класса точности 1,0.

При настройке электрической схемы тепловоза измеряется ток возбуждения генератора и возбудителя, для чего используются амперметры типа М-45, класса точности 1,5 со следующими пределами измерений:

Обмотка возбуждения генератора . 150 ... а

Обмотка независимого возбуждения возбудителя 5 »

Дифференциальная обмотка . 150 .. »

Шунтовая обмотка ... 5 .. »

Регулировочная обмотка . 10 .. »

Для измерения напряжения тахогенератора Т2 используется вольтметр с пределом измерения до 50 в, класса точности 1,5.

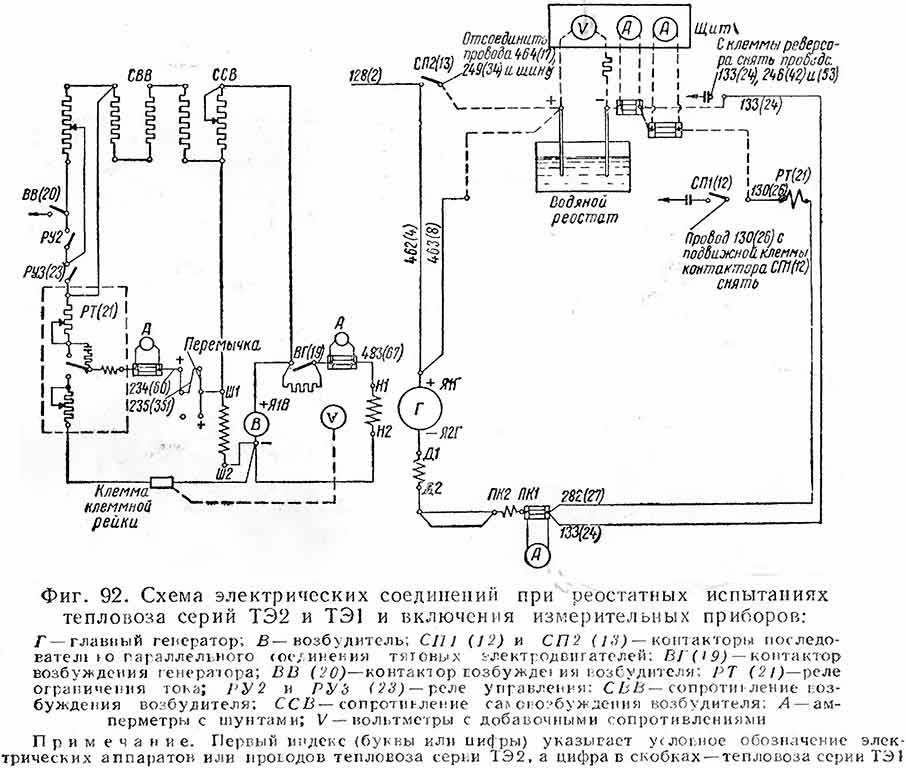

При испытании тепловозов ТЭ2 и ТЭ1 (фиг. 92) провод, идущий от плюсовых зажимов нагрузочного реостата, присоединяется к зажиму подвижного контакта контактора СП2 (13)1, от которого отсоединяется провод 464 (17), идущий к тяговым электродвигателям. Шина между контакторами C112 (13) и С(11) снимается. Второй провод, идущий от плюсовых зажимов нагрузочного реостата, присоединяется к проводу, который отсоединяется от тяговых электродвигателей задней тележки.

1 Здесь, как и в дальнейшем, первым индексом или цифрой указано условное обозначение электрических аппаратов или проводов тепловоза серии ТЭ2, а цифрой в скобках — на тепловозе серии ТЭ1.

Реле заземления при помощи рубильника также выключается. Рубильник отключения тяговых электродвигателей задней тележки из нормального переводится в нижнее положение. Для восстановления прерванной цени через сопротивление реле ограничения тока во избежание уменьшения возбуждения генератора на крайних правых ножах рубильника отключения тяговых электродвигателей задней тележки ставят перемычку. Чтобы не срабатывало реле перегрузки при снятии внешней характеристики генератора, необходимо при помощи кусочка прессшпана заклинить подвижный контакт реле у заднего неподвижного.

Для измерения тока и напряжения генератора тепловозов серий ТЭ2 и ТЭ1 в депо обычно используются приборы: амперметр типа МН с шунтом с пределом измерения до 1 500 или 2 000 а, класса точности 1,5 и вольтметр типа МН с добавочным сопротивлением на 1 000 в, класса точности 1,0. Для регулирования реле ограничения тока в его цепь включается также амперметр типа МН с шунтом на 750 или 1 000 а, а в цепь его шунтовой катушки между клеммой реле и проводом 234(60) — амперметр класса точности 1,0 со шкалой 3,5 —0—3,5 а.

Для измерения напряжения возбудителя, вспомогательною генератора и аккумуляторной батареи используются вольтметры типа М-45 с пределом измерения до 150 6, класса точности 1,0.

Фиг. 94 Стержневой индикатор типа МИМ № 21/5 в комплекте

Фиг. 93. Стержневой индикатор типа МИМ № 2175

Ток возбуждения генератора измеряют амперметром с шунтом на 100 а, класса точности 1,0, который включают между зажимом подвижного контакта контактора ВГ(19) и проводом 483(67).

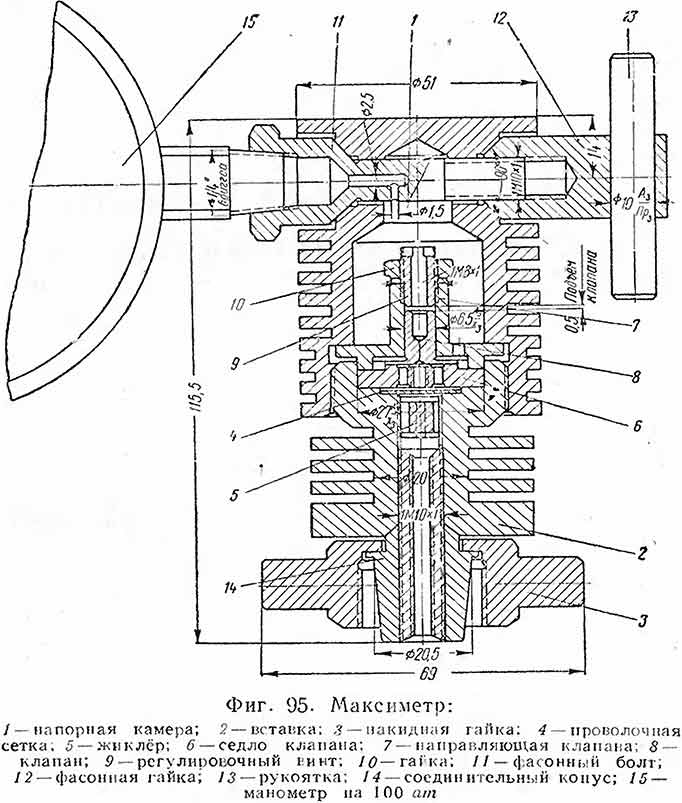

Для определения давления газов в цилиндрах дизеля пользуются обычными стержневыми индикаторами, например типа МИМ № 2175 (фиг. 93 и 94), которые выпускаются нашей промышленностью и служат для индицирования быстроходных двигателей. Для измерения давления сгорания можно также пользоваться максиметрами (фиг. 95), которые просты в обращении и дают требуемую точность.

Измерение числа оборотов коленчатого вала и ротора турбовоздуходувки тепловоза ТЭ2 производят центробежными тахометрами типа ИО-11 с диапазоном измерения от 25 до 30 000 об мин.

Удобно также пользоваться электротахометром, который может быть изготовлен в депо. В этом случае в качестве датчика может быть использован электродвигатель вентилятора калорифера, который переоборудуется на работу с независимым возбуждением от аккумуляторной батареи. Для поддержания постоянного тока возбуждения служит движковый реостат и амперметр. Вольтметр градуируется непосредственно в оборотах в минуту. Датчик присоединяется посредством гибкого вала к торцу распределительного вала привода топливного насоса.

Измерение температуры отработавших газов по цилиндрам производят при помощи пирометрической установки на несколько термопар с переключателем. В тепловозных депо обычно применяется пирометрическая установка типа ПУД или МКД — 50м с переключателем на 10 точек в комплекте с хромель-копелевыми термопарами для измерения температуры в пределах от 0 до 600 С.

Для измерения давления наддува используется U-образный ртутный манометр, который присоединяется к штуцеру наддувочного коллектора.

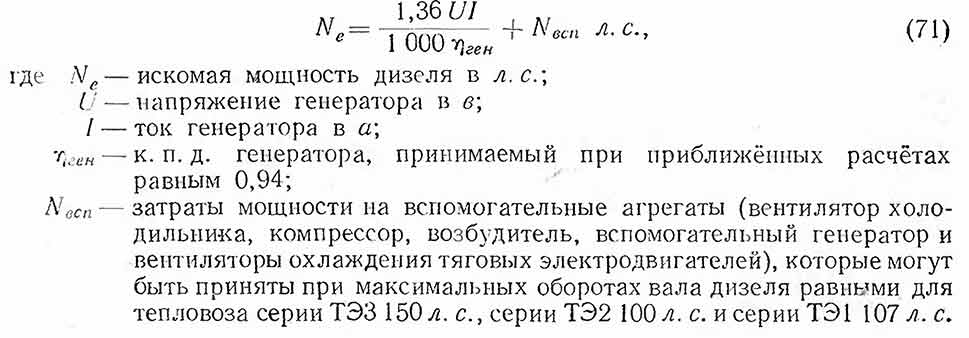

Значение мощности дизеля определяется по показаниям амперметра и вольтметра силовой цепи с учётом коэффициента полезного действия генератора, а также с учётом дополнительных затрат мощности на вспомогательные агрeгaты тепловоза

Во время присоединения генератора тепловоза к нагрузочному реостату и монтажа измерительных приборов обычно проверяются и регулируются углы опережения подачи топлива по всем цилиндрам (по мениску). Этот угол оказывает весьма существенное влияние на протекание рабочего процесса в цилиндрах; он должен быть равен для дизеля 2Д100—18 , а для дизеля Д50 29 ± 1,5°. Следует иметь в виду, что в процессе ремонта и эксплуатации углы опережения подачи топлива могут самопроизвольно изменяться в связи со сменой секции топливного насоса и насосных элементов, а также при отвёртывании толкателей плунжеров в картере топливного насоса.

Испытания тепловоза на нагрузочном реостате включают обкатку (приработку) деталей дизеля и регулирование дизель-генераторной установки и вспомогательных агрегатов, а также сдаточные испытания их. Последовательность и продолжительность режимов работы дизель-генераторной установки при испытаниях регламентируются Правилами текущего ремонта тепловозов.

После подготовки тепловоза к испытаниям и тщательного осмотра всех его агрегатов производится первый пуск, при котором дизель должен работать не более 7—10 мин. без нагрузки при нулевом положении рукоятки контроллера.

После остановки осматривают все агрегаты и детали, проверяют температуру подшипников и поршней, компрессора, турбовоздуходувки и пр., производят промывку и перебивку фильтров.

Вторично дизель пускают на период не более 20 мин. В этом случае он должен работать при втором и третьем положениях рукоятки контроллера.

Затем вновь производят осмотр всех агрегатов и деталей, промывку и перебивку фильтров.

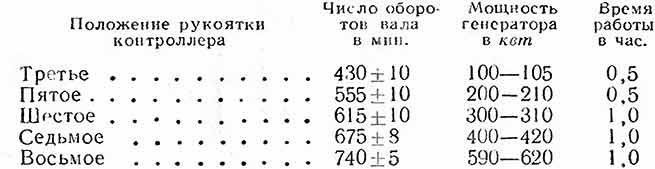

В третий раз дизель-генераторная установка тепловозов серий ТЭ2 и ТЭ1 должна проработать не менее 4 час. на следующих режимах:

Во время приработки деталей дизеля инженер по дизелям регулирует работу регулятора числа оборотов при помощи игольчатого клапана. Окончательную регулировку игольчатого клапана производят лишь при полностью прогретом дизеле и регуляторе.

В этот же период производится регулирование числа оборотов вала дизеля при нулевом и поминальном положениях рукоятки контроллера последующей проверкой числа оборотов при всех положениях рукоятки.

После регулировки числа оборотов инженер по электрооборудованию производит регулировку регулятора напряжения с тем, чтобы напряжение вспомогательного генератора при всех положениях рукоятки контроллера было постоянным и равным 75 ± 2 в. Затем регулируются реле ограничения тока тепловозов ТЭ2 и ТЭ1, реле переключений и реле обратного тока.

Во время работы при номинальном положении рукоятки контроллера выравнивают нагрузку между цилиндрами, что контролируется по температуре отработавших газов всех цилиндров. Эта температура, измеренная в выпускных патрубках цилиндров, должна быть для дизеля 2Д100 не выше 380°, а для дизеля Д50 не выше 490° при разности температур между цилиндрами не более 30°. Регулирование температуры отработавших газов по цилиндрам двигателя Д50 производится изменением величины подачи топлива путём передвижки хомутиков реек топливного насоса.

Затем проверяется давление сгорания во всех цилиндрах, которое должно быть равным для дизеля 2Д 100— 85±2 ат, а для дизеля Д50 — 55 ± 2 ат при разности давлений по цилиндрам не более 4 ат (практически достигают разности давлений до 2 ат). Регулировку давления сгорания осуществляют изменением угла опережения подачи топлива; при этом для повышения давления угол увеличивают, а для понижения уменьшают.

Одновременно с измерением давления сгорания проверяют давление сжатия, для чего выключают подачу топлива в проверяемый цилиндр. При достаточном качестве приработки поршневых колец давление сжатия должно быть в пределах: для двигателя 2Д100 — 48—50 ат, а для двигателя Д50— 34—36 ат, в противном случае следует продолжить приработку колец.

При указанных выше параметрах и нормальных условиях (температура наружного воздуха 20°, барометрическое давление 760 мм рт. ст.) мощность генератора тепловоза серии ТЭ3 должна быть равна: на 15-й позиции контроллера 1 115 кВт, на 16-й позиции — 1 240 кВт при 850 об/мин, что соответствует мощности дизеля (при включённой вспомогательной нагрузке) соответственно 1 800 и 2 000 л. с. Для тепловозов серий ТЭ2 и ТЭ1 мощность генератора должна быть равна 590—620 кВт при 740±5 об/мин, что соответствует мощности дизеля около 1 000 л. с. При повышении температуры наружного воздуха выше 20° и снижении барометрического давления ниже 760 мм рт. ст. регулировка мощности генератора должна производиться на меньшую величину согласно инструктивным указаниям ЦТ МПС.

Этой мощности должна соответствовать установка ограничителей подачи топлива

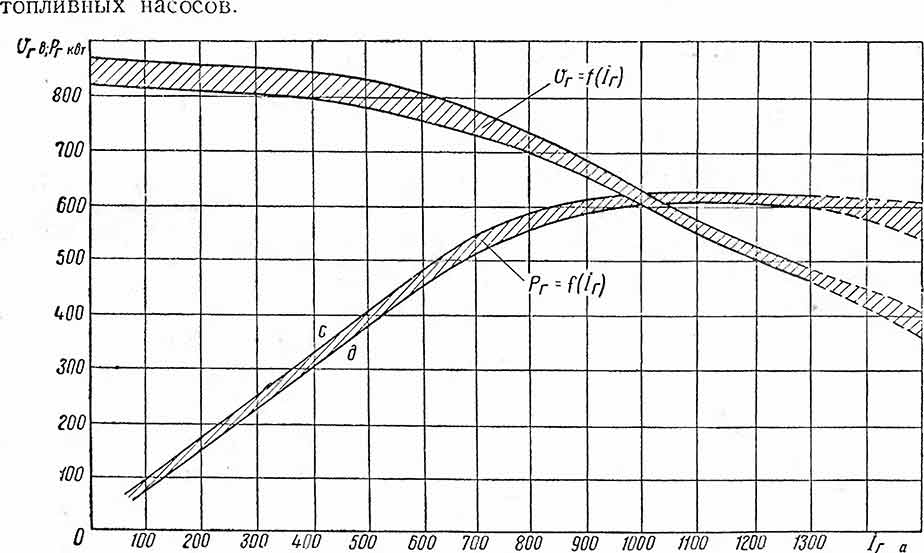

Фиг 96. Допустимые пределы изменения напряжения и мощности генератора тепловозов серий ТЭ1 и ТЭ2 в зависимости от тока при восьмом положении рукоятки контроллера

Регулирование мощности генератора на указанную выше величину следует производить изменением величины сопротивления возбуждения возбудителя. При этом на тепловозах ТЭ2 и ТЭ1 температура обмотки возбуждения генератора должна быть равна средней температуре этой обмотки при движении тепловоза с поездом по тяговому плечу соответственно в летнее или зимнее время. Эту температуру обычно определяют методом сопротивления во время опытных поездок.

После регулирования мощности генератора производится снятие его внешней характеристики путём постепенного уменьшения нагрузки водяным реостатом от максимальной до нуля. При этом внешняя характеристика генератора регулируется изменением сопротивления в цепи возбуждения возбудителя и должна соответствовать техническим условиям (фиг. 96).

Затем, когда внешняя характеристика генератора будет снята, на тепловозе ТЭ3 производится настройка узла автоматического регулирования и узла ограничения тока.

Для настройки узла автоматического регулирования при прогретых обмотках возбуждения и выключенной вспомогательной нагрузке изменением величины сопротивлений СВВ(П) и СВ(Т1) добиваются, чтобы при незначительном снижении числа оборотов валов дизеля (5—10 об/мин) ток в регулировочной обмотке составлял 3,5 — 4,5 а при токе генератора 2 400— 2 500 а.

Настройка узла ограничения тока сводится к регулировке при помощи сопротивления СВ(Т2) напряжения тахогенератора Т2, которое должно составлять 19,5—20 в.

Крайне желательно при испытаниях тепловозов на нагрузочном реостате после ремонта измерять удельный эффективный расход топлива, который для дизеля 2Д100 должен быть в пределах 175—180 г/э л. с. ч., а для дизеля Д50 в пределах 180—184 г/э л. с. ч. Для этого у стойла испытания тепловозов должен быть смонтирован топливомер той или иной конструкции.

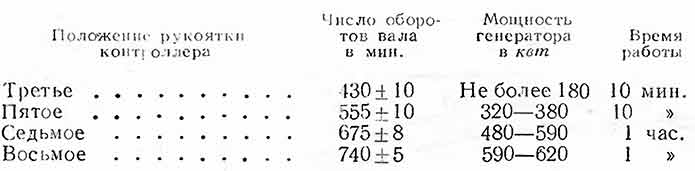

Сдаточные испытания дизель-генераторной установки приемщику МПС производятся при постепенном увеличении нагрузки при следующих режимах (для тепловозов ТЭ2 и ТЭ1):

После остановки и остывания дизеля открывают картерные люки и проверяют зазоры в подшипниках коленчатого вала, отсутствие задира поршней, нормальную работу всех деталей. Обнаруженные неисправности устраняют.

Приёмщик МПС принимает дизель-генераторную установку при отсутствии дефектов и при значениях основных параметров, указанных выше.

Если в результате сдаточных испытаний выявится необходимость выемки или замены поршня, замены двух и более секций топливного насоса или ремонта генератора и двухмашинного агрегата, требующего проверки под нагрузкой, назначается повторное сдаточное испытание под полной нагрузкой в течение 30 мин.

После окончания подъёмочного ремонта и испытаний тепловоза на нагрузочном реостате тепловоз отправляется в пробную поездку с поездом на расстояние не менее 30 км в один конец. В пробной поездке принимают участие заместитель начальника депо, мастер или бригадир комплексной бригады, приёмщик МПС и старший машинист. При пробной поездке особое внимание обращается на степень нагрева буксовых и моторно-осевых подшипников. При обнаружении неисправности хотя бы одного буксового или моторно-осевого подшипника после ремонта назначается повторная пробная поездка.

После испытания и пробной поездки на выходящий из ремонта тепловоз составляется приёмочный акт.

Если ремонт производился в другом депо, то все неисправности, связанные с плохим качеством ремонта, обнаруженные на тепловозе в течение пробега до первого малого периодического ремонта, устраняются средствами депо приписки с отнесением расходов за счёт депо, в котором производился ремонт, что оформляется соответствующим актом.

Копия акта высылается в службу локомотивного хозяйства дороги и начальнику депо, в котором производился ремонт. По указанию начальника службы тепловоз может быть возвращён для повторного ремонта.

Испытание тепловоза на нагрузочном реостате должно носить характер только контрольно-сдаточных испытаний. Все неисправности, обнаруженные

при этом испытании, следует рассматривать как брак в работе ремонтных бригад.

Принцип «Ни одною дефекта, обнаруженного при испытании» должен быть положен в основу работы каждой ремонтной бригады, заготовительного цеха и всего коллектива депо.