§ 4. СМАЗОЧНОЕ ХОЗЯЙСТВО ТЕПЛОВОЗНОГО ДЕПО

В остав смазочного хозяйства тепловозного депо входят: 1) склад смазочных материалов; 2) устройство для слива масел из цистерн; 3) устройство для подачи смазки на тепловоз и удаления отработавшей смазки с тепловоза; 4) устройства для регенерации масел.

Смазочное хозяйство тепловозного депо должно обеспечить: 1) быстрый слив смазки из цистерн; 2) правильное хранение смазочных материалов; 3) бесперебойное снабжение тепловозов смазочными материалами; 4) регенерацию отработавших масел; 5) применение лишь высококачественных масел требуемых сортов; 6) периодическую смену дизельного масла на тепловозе.

Технические требования, предъявляемые к смазкам для тепловозов.

Сорта смазок

Высокая точность обработки и пригонки деталей тепловоза, повышенные температуры в процессе работы дизеля, большие нагрузки на трущиеся поверхности и ряд других факторов предъявляют жёсткие требования к дизельному маслу.

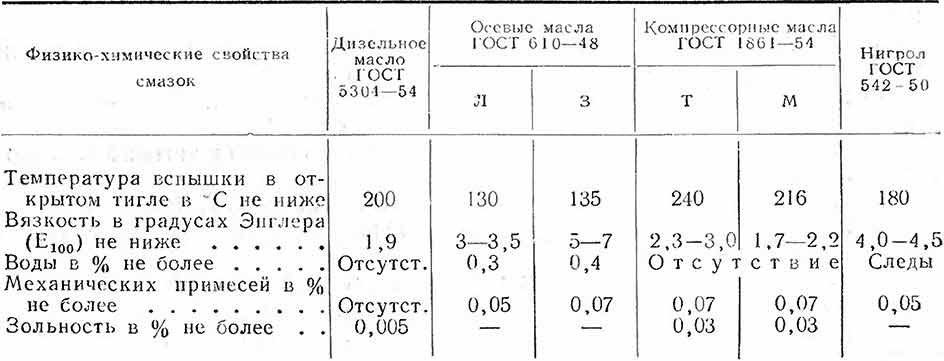

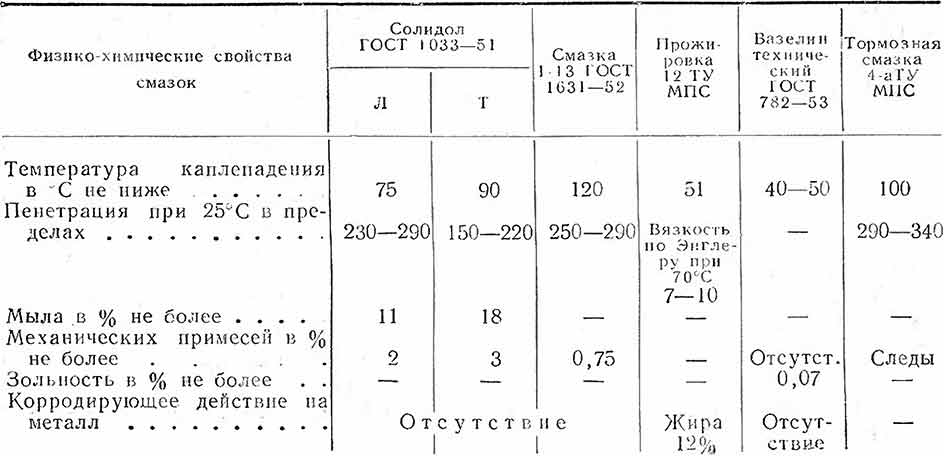

Для удовлетворения этих требований необходимо, чтобы все масла, применяемые на тепловозах, обладали следующими свойствами: 1) определённой вязкостью; 2) наибольшей маслянистостью; 3) химической стабильностью; 4) малой склонностью к нагарообразованию. Физико-химические свойства смазок приведены в табл. 15 и 16.

Таблица 15

Физико-химические свойства смазок

Таблица 16

Физико-химические свойства смазок

На железных дорогах СССР для тепловозов применяются следующие сорта смазок:

- для дизеля и его частей — дизельное масло ГОСТ 5304—54 и 1600—46, авиационное ГОСТ 1013—49, МК, МС, МЭС, машинное СУ ГОСТ 1707—51;

- для компрессора, червячного редуктора привода скоростемера — компрессорное М и Т ГОСТ 1861—44, авиационное МК, МС.

При отсутствии компрессорного масла допускается замена дизельным маслом ГОСТ 5304—54;

- для шариковых и роликовых подшипников — смазка 1-13 УТВ ГОСТ 1631—52;

- для буксовых и моторно-осевых подшипников, направляющих, пяты тележек, скользунов, вала привода скоростемера—осевые масла ГОСТ 610—48, Л и З;

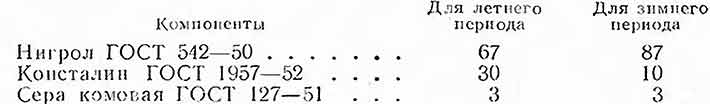

- для зубчатой передачи тяговых электродвигателей — осернённая смазка следующего состава (в % к общему весу):

- для шарниров электроаппаратуры, пальцев и сегментов контроллера и реверсора — вазелиновое масло МВП ГОСТ 1805—51 или масло трансформаторное ГОСТ 982—53.

При отсутствии масла марки МВП допускается замена его незамерзающей смазкой марки 1—6 по ТУ 616;

- для прожировки манжет тормозных цилиндров и для цилиндра и манжет поршня реверсора — тормозная смазка 4а ТУ МПС 1949 г.;

- для прожировки манжет электропневматических клапанов — прожировка 12 ТУ МПС, технический вазелин ГОСТ 782—53.

- для смазки колонок ручного тормоза, обойм подвесок тяговых электроды двигателей — солидол ГОСТ 1033—51;

- подбивочные материалы должны соответствовать ОСТ 5489.

В процессе эксплуатации тепловоза необходимо следить за уровнем масла в картере двигателя.

Повышенный уровень ведёт к увеличенному расходу масла и усиленному образованию нагара. Уровень масла в картере ниже нижней отметки масломерной рейки способствует падению давления в масляной системе и остановке двигателя.

Поддержание нормального уровня осуществляется добавлением в картер свежего масла через 250—350 км пробега в количестве не менее 12 кг

Попадание воды и топлива в масло повышает уровень его в картере и резко ухудшает качество. От воды в картере двигателя образуется эмульсия, появляются сгустки, которые засоряют маслопроводные трубки и затрудняют подачу смазки к трущимся поверхностям.

При попадании топлива в масло снижается температура вспышки масла и понижается его вязкость, что вызывает падение давления в масляной системе.

Вода может попасть в картер двигателя: при пропуске резиновых уплотняющих колец на цилиндровых втулках: при пропуске пробки, находящейся около отверстия форсунки на цилиндровой крышке; при наличии трещин в блоке цилиндра и цилиндровых крышках.

Топливо может попасть в картер при наличии: трещин и пропуска в соединениях трубок к форсункам двигателя, засорения сливной трубки из поддона топливною насоса, усиленного пропуска плунжерной пары, трещины гильзы плунжера, зависания иглы распылителя форсунки, трещины в корпусе форсунки, литейных пороков в картере топливного насоса и т. д.

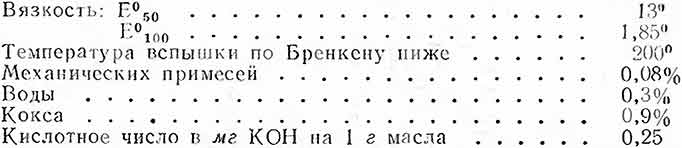

Браковочными признаками дизельного масла, находящегося в картере, согласно распоряжению ЦОТ МПС № 840205/22 от 28.01.1953 г., являются:

Для наблюдения за изменением качества масла, залитого в картер, необходимо через каждые 2—3 тыс. км пробега тепловоза производить лабораторный анализ его.

С течением времени масло при работе тепловоза теряет свои качества, поэтому независимо от браковочных данных его следует полностью менять через каждые 18—35 тыс. км пробега, приурочивая смену к малому периодическому ремонту или контрольно-техническому осмотру.

Порядок смазки агрегатов тепловоза описан в инструкции по применению смазочных материалов на локомотивах и моторвагонных секциях ЦЧ/1684 за 1953 г. и в Инструкции по эксплуатации и уходу за тепловозами ТЭ2 ЦОТ/1600 за 1953 г.

Набивочно-подбивочные материалы

Набивочно-подбивочные концы должны соответствовать ОСТ 5489.

В состав набивочно-подбивочного материала входит не менее 75% по весу хлопчатобумажных концов (чистые ткацкие концы, регенерированные концы, нити из каната и верёвки) и не более 25% хлопчатобумажного утиля (трикотажные обрезки). Концы для подбивки букс должны быть обязательно переработаны на специальных машинах и не иметь уплотнённых комков. Не разрешается применять прелые концы, ситцевые обрезки, содержащие воду, и обрезки утиля шириной более 1 см. В концах не должно быть более 2% по весу примеси, отходящей при встряхивании в виде бумажной мелочи (нити короче 15 см).

В подбивочном материале не должно быть никаких других примесей и в особенности металлических обломков и песка, наличие которых приводит к задиру осевых шеек и выходу тепловоза из строя.

Влажность подбивочных концов допускается не выше 8%, содержание жиров не должно превышать 5%. Зольность подбивочного материала не должна быть более 4%. Как правило, концы должны впитывать в себя не менее 3 кг смазки на 1 кг концов. Подбивочным материалом для моторно-осевых подшипников является длинноволокнистая шерсть. Замена набивки моторно-осевых подшипников при нормальной эксплуатации тепловоза должна производиться через каждые 50—70 тыс. км пробега.

Нормирование расхода и запас смазочных материалов на складах

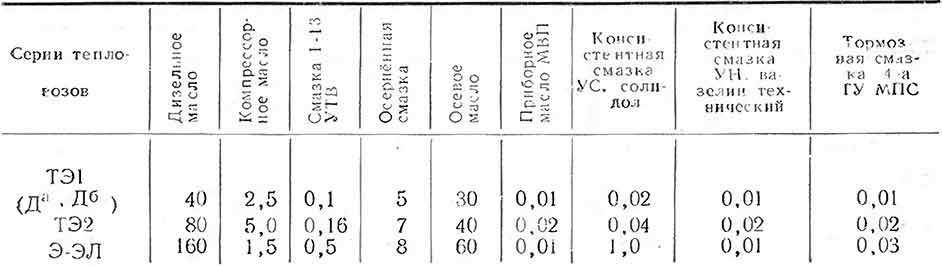

Расход смазочных материалов тепловозами, установленный приказом МПС № 196/ЦЗ от 31/VII 1954 г., приведён в табл. 17 и 18.

Таблица 17. Нормы расхода смазки на тепловозы в кг на 1 000 тепловозо-км (для эксплуатационных нужд)

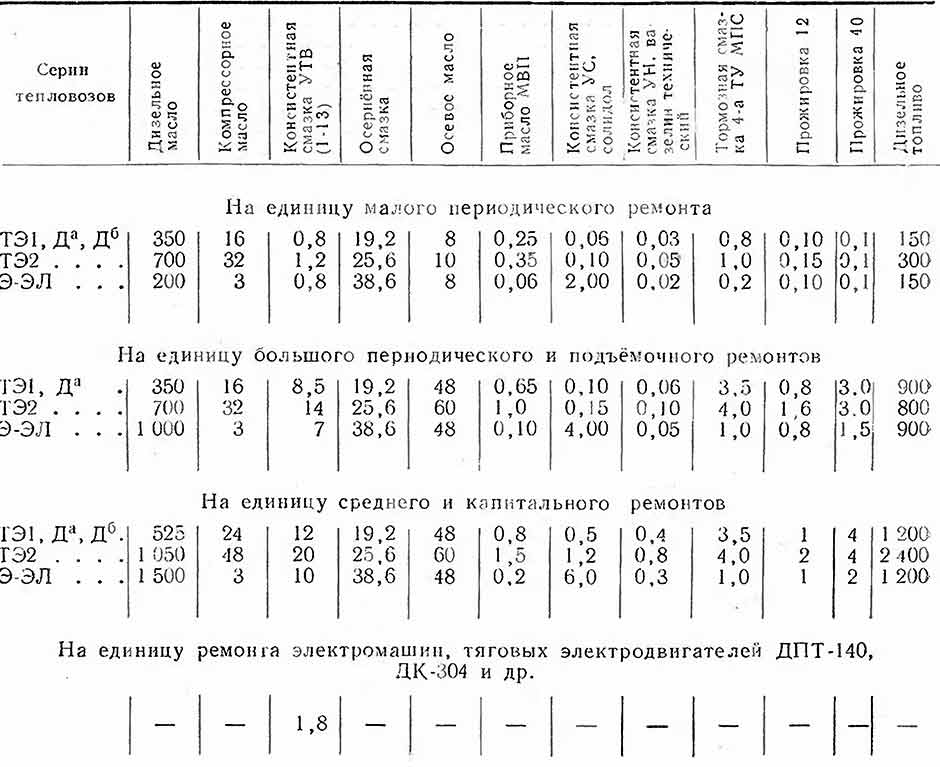

Таблица 18

Нормы расхода смазочных материалов на ремонт тепловозов в кг

Нормы расхода смазочных материалов для тепловозов серии ТЭ3 ещё не разработаны. Ориентировочно расход дизельного масла для эксплуатационных нужд на 1 000 тепловозо-км может быть принят равным 140—160 кг, осернённой смазки 10 кг, компрессорного масла 6 кг, остальных смазочных материалов, кроме осевого масла и смазки 1-13, — по нормам ТЭ2.

Согласно инструкции завода дизельное масло на тепловозах ТЭ3 при всех видах ремонта заменяется полностью

Зная годовой пробег всех тепловозов депо, пробег между сменами картерного масла, количество сменяемого масла и расход других смазочных материалов на 1 000 тепловозо-км пробега, можно определить потребное количество их в течение суток. На основании суточного расхода определяется запас смазочных материалов и рассчитывается необходимое оборудование смазочного хозяйства тепловозного депо. Запас смазочных материалов, в зависимости от дальности подвозки и расположения пункта регенерации отработавших масел, принимается от одного до двухмесячного расхода.

Основной запас набивочно-обтирочных материалов (концы, керосин) обычно хранится на участковом или дорожном складе станции.

В раздаточном помещении тепловозного депо следует хранить только трёхсуточный запас этих материалов.