ГЛАВА VI

ОРГАНИЗАЦИЯ РЕМОНТА ТЕПЛОВОЗОВ В ДЕПО

§ 1. ОСНОВНЫЕ ПРИНЦИПЫ ОРГАНИЗАЦИИ РЕМОНТА

Ведущими принципами современной организации ремонта всех видов локомотивов в депо являются следующие: отделение разборочно-сборочных работ на самом локомотиве от работ по ремонту, заготовке и испытанию отдельных деталей и узлов; выполнение разборочно-сборочных работ на тепловозе, а также ремонт узлов и деталей, не снимаемых с тепловоза комплексными бригадами; ремонт и заготовка отдельных деталей и узлов тепловозов с последующим их испытанием бригадами заготовительного цеха депо.

В тех случаях, когда объём ремонта некоторых деталей невелик и выполнение его не вызывает увеличения простоя тепловоза, ремонт этих деталей могут производить слесаря комплексной бригады. К числу таких деталей относятся поршни дизеля, если они не требуют проточки ручьёв, вкладыши коренных и шатунных подшипников, если они не требуют наплавки выкрошенных мест, и др.

Метод ремонта локомотивов комплексными бригадами был введён в депо в 1936 г. взамен организации ремонта функциональными бригадами, приводившей к обезличке и упрощенчеству в ремонте. Прошедшее в 1954 г. Всесоюзное совещание актива работников железнодорожного транспорта подчеркнуло необходимость дальнейшего укрепления комплексных бригад.

Большое значение в организации ремонта тепловозов имеют графики и карты технологического процесса, которые разрабатываются в каждом депо с учётом местных условий на основании типовых графиков, утверждённых Министерством путей сообщения.

Технологические процессы ремонта и изготовления деталей должны учитывать прогрессивные приёмы и методы работы новаторов, новейшие достижения науки и техники в области технологии и организации производства, а также широкую механизацию трудоёмких работ.

Современная организация ремонта тепловозов должна обеспечивать выполнение следующих основных требований:

- дальнейшее повышение качества ремонта;

- повышение производительности труда ремонтных бригад;

- сокращение времени простоя тепловозов в ремонте;

- наиболее эффективное использование деповского оборудования и инструмента;

- экономное расходование запасных частей и материалов;

- систематическое снижение себестоимости ремонта тепловозов.

Обеспечение высокого качества ремонтных работ и сокращение сроков их выполнения должны сочетаться с широким внедрением стендов для испытания и регулировки деталей до их постановки на тепловоз с применением приспособлений, обеспечивающих необходимую точность работ.

Ремонт локомотивов комплексными бригадами с отделением монтажнодемонтажных работ от работ по ремонту и изготовлению запасных деталей и узлов требует широкого внедрения в деповское производство принципа взаимозаменяемости, основанного на рационально разработанной системе допусков и градаций ремонтных размеров.

Применение при постройке тепловозов высоколегированных сталей, высокая степень качества обработки деталей, изготовление большинства из них только на специальном оборудовании и заводах создали особо благоприятные условия для внедрения взаимозаменяемости при ремонте тепловозов.

По существу все основные агрегаты и узлы тепловозов — дизель-генератор, двухмашинный агрегат, тяговые электродвигатели, секции топливного насоса, форсунки, масляный и водяной насосы, электрические аппараты, компрессор и др. —могут устанавливаться на тепловоз, будучи заранее отремонтированными после снятия с другого тепловоза.

Внедрение взаимозаменяемости деталей значительно сокращает затраты высококвалифицированного ручного труда по пригонке деталей и узлов на тепловозе, что в свою очередь приводит к сокращению простоев тепловозов и снижению стоимости ремонта при одновременном повышении его качества.

Необходимым условием для внедрения системы взаимозаменяемости деталей и узлов локомотивов является стандартизация, которая представляет собой комплекс мероприятий, включающих типизацию, унификацию и нормализацию машин, узлов и деталей и позволяющих организовать ремонт деталей по градациям.

Под типизацией понимается сведение количества выпускаемых машин к одному или немногим типам.

Унификация предусматривает использование отдельных агрегатов для различных типов машин. Например, на тепловозах серий ТЭ2 и ТЭ1 используются одни и те же основные агрегаты — дизель-генератор, двухмашинный агрегат, тяговые электродвигатели и т. д., — что значительно упрощает постройку этих тепловозов и их эксплуатацию.

Под нормализацией понимается применение одинаковых основных размеров у неунифицированных деталей и узлов.

В ремонтном производстве внедрение взаимозаменяемости осложняется наличием различных степеней износа деталей. Это приводит к необходимости изготовления взаимозаменяемых деталей по заранее установленным для каждой детали градационным размерам. Вопросы целесообразности ремонта отдельных узлов и деталей по методу градаций ремонтных размеров, а также выбора числа ремонтных градаций должны быть решены технико-экономическими расчётами. При этом следует иметь в виду, что при малом числе ремонтных градаций увеличивается толщина снимаемого металла за каждую обработку детали под ближайший градационный размер, что сокращает срок службы детали. С другой стороны, при чрезмерно большом числе градаций повышается необходимый запас деталей, что приводит к увеличению оборотных средств депо.

Число необходимых градационных размеров для сопрягаемых круглых деталей может быть определено по формуле

![]()

где D — номинальный диаметр детали;

d — предельно допускаемый диаметр детали;

Е — величина износа детали между ремонтами, которая определяется массовыми обмерами при ремонте;

r — толщина стружки при черновой обработке;

с — толщина стружки при чистовой обработке с допуском на отделку.

Правилами текущего ремонта тепловозов установлена система градационных ремонтных размеров при ремонте таких деталей тепловозов, как коленчатый вал дизеля, вкладыши коренные и шатунные, поршневые кольца, цилиндровые втулки и др.

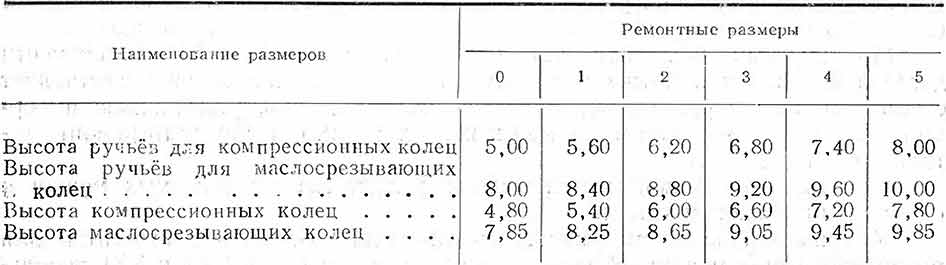

В качестве примера в табл. 23 приводятся градационные размеры ручьёв поршня и поршневых колец. При износе ручья поршня, когда установленный

правилами ремонта зазор по высоте кольца не может быть выдержан, производят проточку ручья поршня до ближайшего ремонтного размера, например, с 5,00 до 5,60 мм и устанавливают заранее подготовленное поршневое компрессионное кольцо 1-й градации, имеющее высоту 5,40 мм вместо 4,80 мм.

При заводском ремонте поршни заменяют новыми.

Необходимыми условиями для внедрения взаимозаменяемости деталей и узлов при ремонте локомотивов являются: организация бесперебойного централизованного снабжения запасными частями и материалами и создание необходимого запаса их; расширение инструментального хозяйства депо, особенно внедрение точною измерительного инструмента; передовая технология ремонта и изготовления запасных частей.

Таблица 23

Ремонтные размеры ручьёв и колец поршней двигателей Д50 в мм

§ 2. ВИДЫ РЕМОНТА ТЕПЛОВОЗОВ

В настоящее время установлены следующие виды ремонта тепловозов:

малый периодический, 2) большой периодический, 3) подъёмочный, 4) средний, 5) капитальный.

Кроме того, два раза между смежными малыми периодическими ремонтами производятся контрольно-технические осмотры тепловозов.

При малом периодическом ремонте производится контроль состояния и регулировка агрегатов тепловоза с испытанием дизель-генераторной установки его на реостате, а также устранение неисправностей, которые тепловозная бригада не может выполнить своими силами в период между ремонтами.

При большом периодическом ремонте в дополнение к объёму малого периодического ремонта производится ремонт поршневой группы и топливной аппаратуры дизеля, компрессора, турбовоздуходувки, масляных секций холодильника.

При подъемочном ремонте, помимо работ, предусмотренных характеристикой малого и большого периодических ремонтов, производят обточку колёсных пар, разборку и проверку тележек, ремонт тяговых электродвигателей с пропиткой изоляции, ремонт двухмашинного агрегата, испытание изоляции всех электрических машин, аппаратов и цепей, ремонт масляного насоса с приводом, вентилятора-холодильника и его привода, а также водяных секций холодильника.

При среднем ремонте производятся полная разборка тепловоза и его агрегатов, ремонт всех изношенных узлов и деталей, частичная замена их новыми. Средний ремонт должен обеспечить нормальную работу тепловоза до ближайшего капитального ремонта.

При капитальном ремонте тепловоза также производится полная его разборка с освидетельствованием всех агрегатов и деталей, заменой негодных и восстановлением изношенных до альбомных размеров. Тепловоз при капитальном ремонте должен быть приведён в состояние, обеспечивающее выполнение установленной для пего нормы пробега до следующего капитального ремонта при минимальных затратах на текущий ремонт.

При существующей характеристике и организации заводского ремонта основные агрегаты (дизель-генераторная установка, тяговые электродвигатели, тележки с колёсными парами и др.) подлежат замене заранее отремонтированными или новыми. В результате разница между средним и капитальным ремонтами стирается. Поэтому Министерство путей сообщения предполагает в дальнейшем сохранить только один вид заводского ремонта тепловозов.

Малый и большой периодические и подъёмочные ремонты производятся в депо. Средний и капитальный ремонт выполняется на тепловозоремонтных заводах.

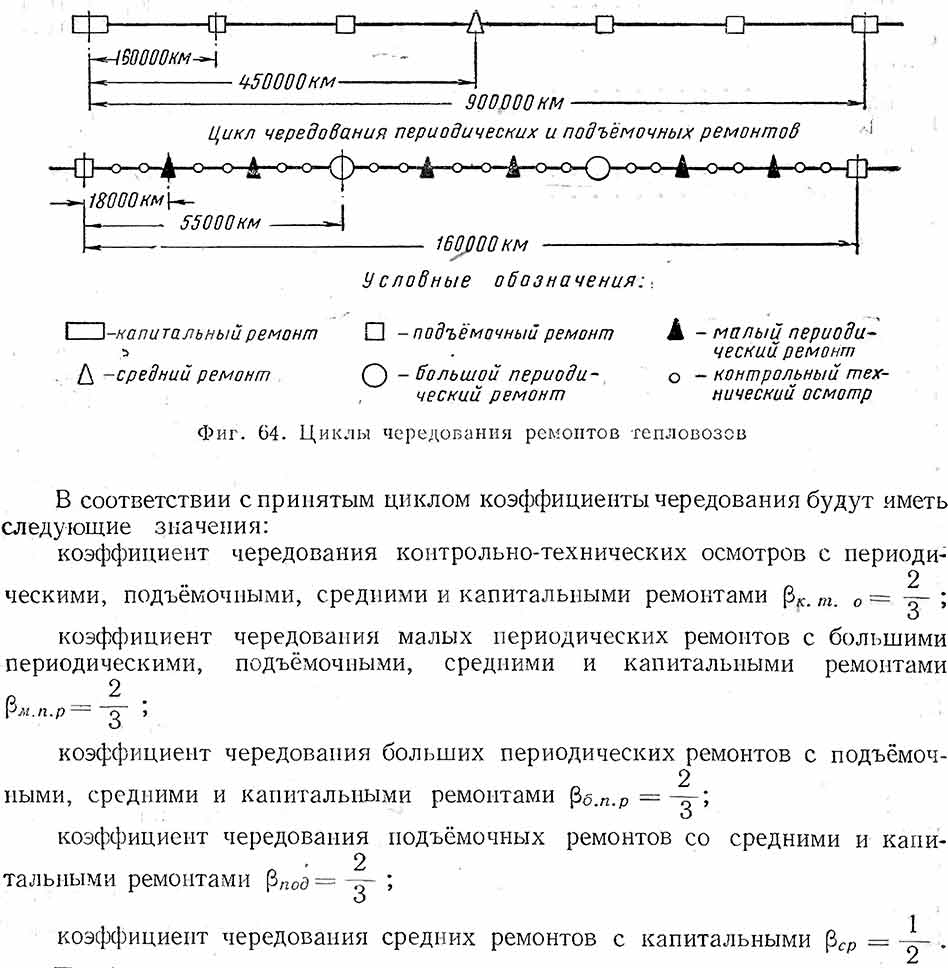

Цикл чередования ремонтов для тепловозов, работающих в грузовом движении, представлен на фиг. 64.

Цикл чередования подъемочных и заводских ремонтов

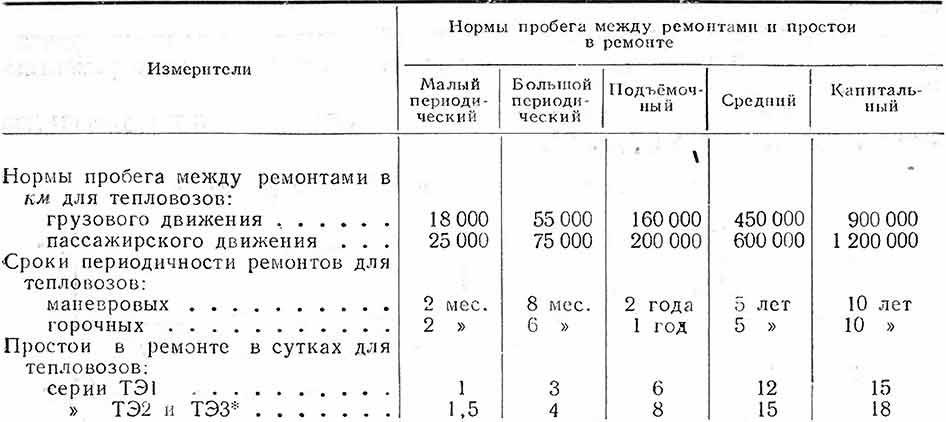

Пробеги между ремонтами и сроки простоя в ремонте для различных серий тепловозов в зависимости от рода их службы представлены в табл. 24.

Опыт эксплуатации тепловозов передовыми машинистами показывает, что при хорошем уходе за тепловозами межремонтные пробеги могут быть повышены.

В целях равномерной загрузки комплексных бригад, по усмотрению начальника депо, разрешается увеличение межремонтного пробега тепловозов

до 20%. Большее увеличение межремонтного пробега может быть допущено только с разрешения службы локомотивного хозяйства лучшим тепловозным бригадам, работающим без внепланового (межпоездного) ремонта.

Таблица 24

Пробеги между ремонтами и простой в ремонте для тепловозов серий ТЭ1 и ТЭ2

* Для тепловоза ТЭ3 нормы приняты как временные.

При распределении деповских видов ремонта между отдельными депо дороги следует учитывать принцип концентрации укрупнённых видов ремонта в наиболее крупных технически оснащённых депо. Это позволяет сосредоточить в таких депо наиболее совершенное оборудование и повысить его использование, организовать мощные заготовительные цехи, сократить простои тепловозов в ремонте, улучшить качество ремонта и снизить стоимость его.

В настоящее время принято, что в депо с годовым пробегом тепловозов не менее 5 млн. км должны выполняться все виды деповского ремонта, а также подъёмочные ремонты тепловозов других смежных депо. В депо с меньшим пробегом тепловозов могут выполняться только малые и большие периодические ремонты. В отдельных случаях в малых депо может не предусматриваться выполнение и периодических ремонтов. Такие депо выполняют исключительно эксплуатационную работу, а их тепловозы ремонтируются в соседних депо дороги.

Практика работы железных дорог показала, что концентрация подъёмочного ремонта тепловозов только в крупных депо, с радиусом обслуживания до 300—400 км, обычно не вызывает особых эксплуатационных затруднений.

§ 3. ПЛАНИРОВАНИЕ РЕМОНТА ТЕПЛОВОЗОВ

Планирование всех видов ремонта тепловозов производится в каждом депо и начинается с расчёта программы ремонта и составления плана заводского ремонта.

Расчёт месячной программы ремонта тепловозов производится по серийно и раздельно для пассажирских, грузовых и маневровых тепловозов по следующим формулам:

1) контрольно-технический осмотр

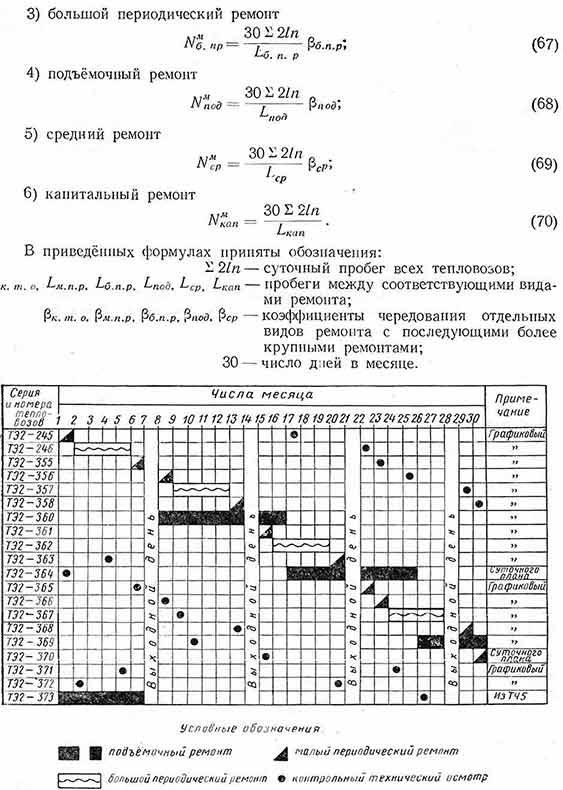

Фиг. 65. Месячный график периодических и подъёмочного ремонтов тепловозов

Расчёт квартальной и годовой программы ремонта производится по формулам, аналогичным приведённым.

План капитального и среднего ремонтов составляется в депо по результатам ежегодного осеннего комиссионного осмотра тепловозов. Этот план должен составляться с учётом равномерного поступления тепловозов в заводский ремонт по месяцам в течение года.

После утверждения плана ремонта в Министерстве путей сообщения служба локомотивного хозяйства сообщает заводу (за 20 дней до начала месяца) номера тепловозов, подлежащих ремонту в предстоящий месяц. При этом представляются на заводы технические описи ремонта и возможные сроки подачи тепловозов на завод.

Квартальные и месячные планы постановки тепловозов в подъёмочный и периодические ремонты (фиг. 65) составляются в депо на основании программы ремонта тепловозов и их фактического состояния. В службе локомотивного хозяйства квартальные и месячные планы отдельных депо корректируются с учетом производственных возможностей депо и после утверждения начальником дороги сообщаются в депо за 10 дней до начала квартала или месяца.

Календарные месячные планы подъёмочного ремонта тепловозов вручаются мастерам цеха подъёмочного ремонта. Календарные планы малого и большого периодических ремонтов составляются на декаду и после утверждения начальником депо вручаются мастерам комплексных бригад. Календарные планы периодических и подъемочных ремонтов вручаются также локомотивному диспетчеру отделения дороги и дежурному по депо, которые обязаны своевременно отставлять тепловозы в ремонт.

При составлении календарных планов ремонта и контрольно-технического осмотра тепловозов должна быть обеспечена равномерная загрузка бригад.