Топливные склады тепловозного хозяйства

На топливных складах тепловозного хозяйства выполняются следующие основные работы: перекачка топлива из цистерн, храпение и своевременная выдача топлива на тепловозы, ремонт и содержание в исправном состоянии всего оборудования и инвентаря склада.

В зависимости от способов обслуживания поездов тепловозами топливные склады можно располагать как при основных, так и при оборотных тепловозных депо.

Устройства для слива дизельного топлива.

Прибывающее на топливный склад жидкое топливо подвергается анализу, после чего перекачивается в хранилище. Как правило, перекачка топлива из цистерн осуществляется через верхний люк с применением стояков, которые связаны общим коллектором, уложенным в земле.

Перекачку можно производить при помощи сифона или центробежных насосов с электрическим приводом.

При сливе дизельного топлива через нижние сливные приборы (что допускается лишь в исключительных случаях) лотки во избежание засорения топлива должны быть обязательно закрытого типа.

Фронт разгрузки жидкого топлива (или, иначе, длина сливного пути) условно можно принимать, исходя из одновременного слива суточного расхода топлива. По данным Союзтранспроекта, длину сливного пути можно принимать:

![]()

Для удобства обслуживания железнодорожных цистерн при сливе вдоль всего сливного пути рекомендуется устраивать эстакаду шириной 1,3—1,5 м из профильного железа или железобетона. Устройство для слива топлива и смазки приведено на фиг. 22.

Устройства для хранения дизельного топлива.

Хранение жидкого топлива для тепловозов производится в специально построенных для этой цели металлических и железобетонных резервуарах, размещаемых на топливных складах железных дорог.

Хранилища жидкого топлива — резервуары — можно устраивать:

- наземные с днищем резервуара, расположенным на отметке прилегающей территории;

- полуподземные с днищем резервуара, углублённым не менее чем на половину высоты резервуара;

- подземные с наивысшей точкой покрытия резервуара ниже планировочной отметки прилегающей территории (фиг. 23).

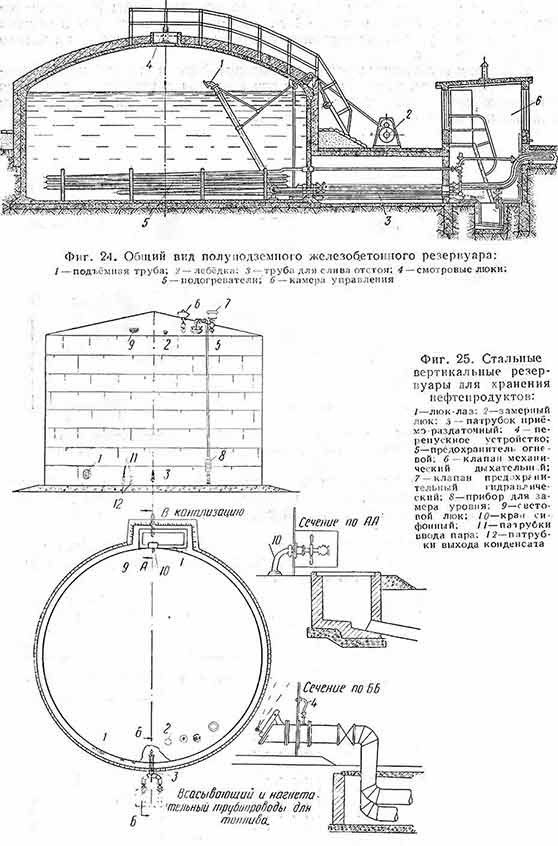

На фиг. 24 представлен общий вид полуподземного железобетонного резервуара, оборудованного подъёмной трубой для отбора дизельного топлива или масла из любого слоя и обогревающим паропроводом.

Полуподземные и наземные резервуары при соответствующих местных условиях для обеспечения пожарной безопасности и слива жидкостей самотёком рекомендуется располагать в пониженной части местности.

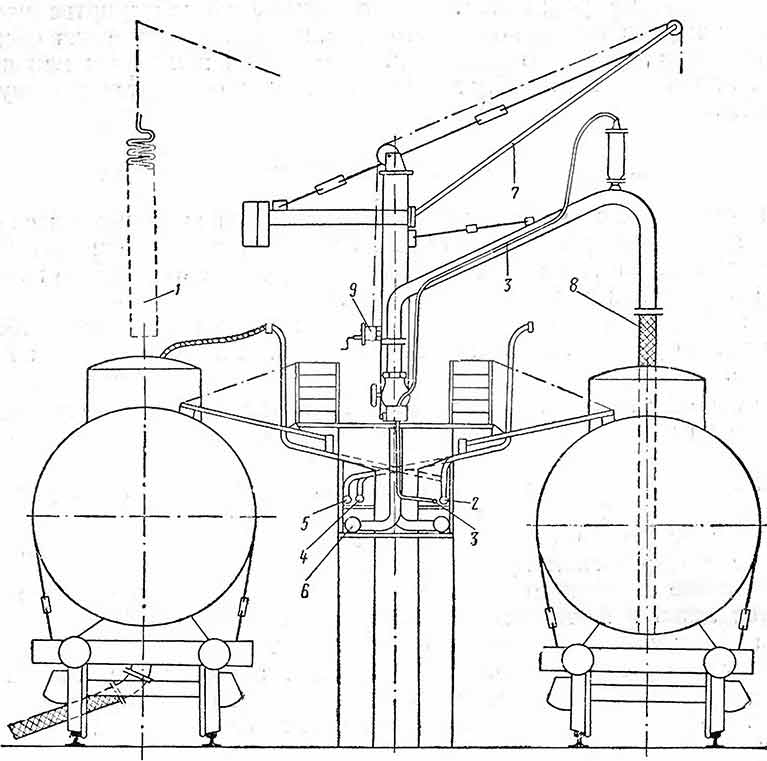

Фиг. 22. Устройство для слива топлива и смазки:

1 — змеевик для разогрева; 2 — зачистной трубопровод; 3 — вакуумный трубопровод; 4 — конденсатспровод; 5 — паропровод; 6 — трубопровод для топлива; 7 — консольный кран; 8 — всасывающий шланг; 9 — лебёдка

Фиг. 23. Подземный резервуар для хранения дизельного топлива

На фиг. 25 изображён стальной вертикальный резервуар для хранения нефтепродуктов. Эти резервуары снабжаются гидравлическими клапанами и окрашиваются белой и алюминиевой краской для снижения воздействия солнечной радиации на наружные поверхности.

Так как большинство нефтепродуктов обладает весьма низкой электропроводностью, т. е. является хорошими изоляторами, то все топливные и смазочные хранилища, трубопроводы и насосы должны быть надёжно заземлены.

Наземные резервуары устанавливаются на фундаменты и окружаются земляным валом высотой не менее 1 м. Для обеспечения очистки и ремонта резервуара без перерыва снабжения тепловозов топливом на складе их должно быть не менее двух.

Площадки и лестницы резервуаров должны быть из огнестойких материалов. Все резервуары, предназначенные для хранения легковоспламеняющихся и горючих жидкостей, должны иметь герметические крышки, оборудованные клапанами и огневыми предохранителями.

Фиг. 26. Общий вид склада дизельного топлива тепловозного депо Уайкросс Атлантической прибрежной железнодорожной линии США

При планировке территории топливного склада необходимо соблюдать противопожарные разрывы, проезды между отдельными зданиями, сооружениями и устройствами в соответствии с ГОСТ и нормами противопожарной безопасности.

Расстояние между резервуарами с горючими жидкостями (баки с соляровым маслом, дизельным топливом и т. п.) и соседними сооружениями должно быть не менее указанных в табл 14.

Таблица 14

Нормы расстояний между резервуарами с горючими жидкостями и соседними сооружениями

На фиг. 26 показан общий вид склада дизельного топлива тепловозного депо Уайкросс Атлантической прибрежной железнодорожной линии США. В этом депо склад состоит из шести резервуаров (трёх вертикальных и трёх горизонтальных) общей ёмкостью около 2 тыс. т. Из баков топливо перекачивается центробежными насосами через шесть фильтров в раздаточную сеть.

В отличие от других тепловозных депо американских железных дорог в депо Уайкросс снабжение тепловозов топливом производится в стойлах депо в период стоянки тепловозов под осмотром. Раздаточный трубопровод укреплён к стене смотровой канавы, откуда и выходят гибкие раздаточные рукава.

Индустриальный метод постройки нефтеёмкостей для экипировки тепловозов

При внедрении тепловозной тяги предстоит выполнить большие работы по строительству экипировочных устройств, отвечающих современному уровню требований по эксплуатации тепловозов и развитию топливно-складского хозяйства.

В каждом тепловозном депо обычно необходимо иметь 2—3 резервуара ёмкостью от 1 000 до 2 000 т для хранения дизельного топлива (зимнего и летнего) и 2—3 небольших резервуара для дизельного масла ёмкостью 200—800 т.

В депо, где до введения тепловозной тяги применялось нефтяное отопление паровозов, имеющиеся ёмкости для нефтепродуктов в большинстве случаев с успехом могут быть использованы и для тепловозов. В тех же депо, где не применялось нефтяное отопление, требуется провести довольно большие работы по сооружению необходимых ёмкостей для хранения дизельного топлива и масел.

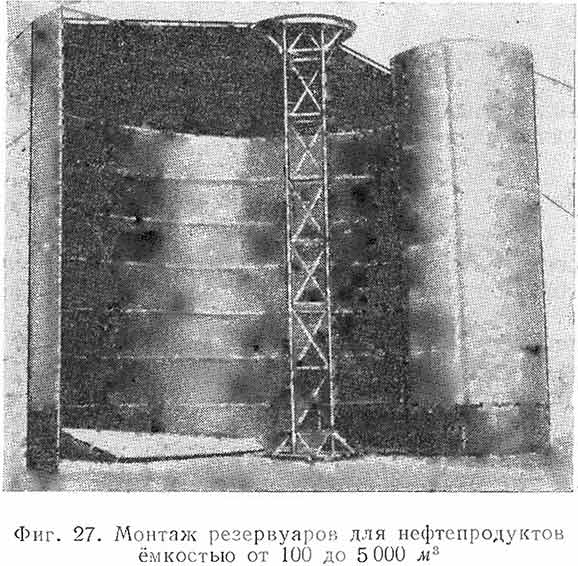

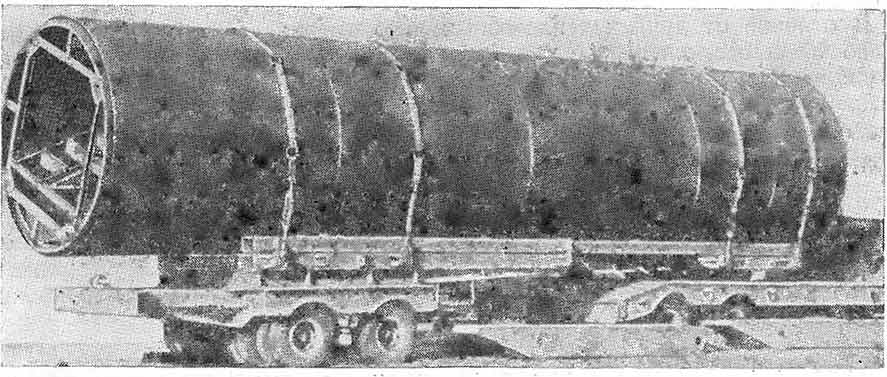

Без применения индустриальных методов строительство резервуаров в депо очень сложно и представляет много трудностей. Вот почему важное значение приобретает предложенный институтом электросварки имени академика Патона метод заводского изготовления резервуаров для нефтепродуктов ёмкостью от 100 до 5 000 м3 (фиг. 27). При этом методе, широко применяемом на предприятиях нефтяной промышленности, днища и корпуса резервуаров изготовляются на заводах путём сборки и автоматической сварки стальных листов в плоские полотнища, которые предварительно свёртывают в транспортабельные рулоны диаметром до 2,8 м, длиной 11,8 м и весом до 45 т. Рулоны доставляются к месту строительства по железной дороге на четырёхосных платформах и автотранспортом на специальных тяжеловесных прицепах (фиг. 28).

Установка и развёртывание рулонов осуществляются с помощью трактора и несложных устройств и приспособлений.

Кровля резервуаров изготовляется также на заводе в виде отдельных крупногабаритных щитов, которые поставляются комплектно с другими элементами резервуаров. Щиты устанавливаются на резервуарах автокраном с удлинённой стрелой в процессе развёртывания рулона корпуса.

Этот метод позволяет сократить трудоёмкость работ, производимых на месте строительства, в 3 раза, а общую трудоёмкость — на 40%.

Фиг. 28. Транспортировка рулонов сваренных стальных листов к местам установки резервуаров для нефтепродуктов

Применение на железнодорожном транспорте осуществлённого в СССР впервые в мировой практике заводского изготовления резервуаров позволит значительно сократить затраты по реконструкции экипировочного хозяйства для обслуживания тепловозов.