3. Краткое описание технологического процесса большого периодического ремонта

Ремонт дизеля.

При большом периодическом ремонте производится смена картерного масла. Картер дизеля очищают, обмывают дизельным топливом и протирают салфетками.

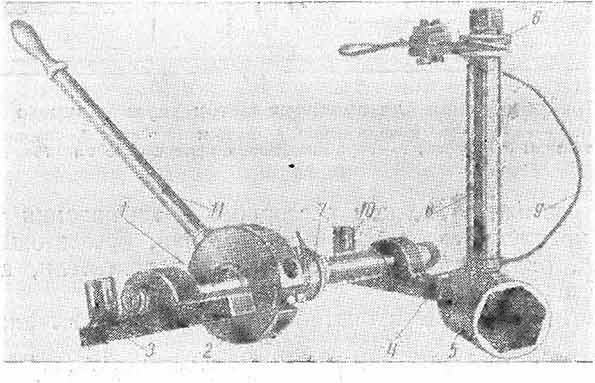

Фиг. 71. Приспособление для отвёртывания и завёртывания гаек коренных подшипников:

1 — вал; 2 — барабан; 3 и 4 — кронштейны крепления приспособления к картеру дизеля; 5 — накидной ключ для гайки коренного подшипника; 6 — ролик; 7 — кольцо ограничительное; 8 — державка ключа; 9 — трос; 10 — труба; 11 — ломик

Коренные подшипники коленчатого вала тщательно осматривают и проверяют зазоры на смазку.

Для отвёртывания гаек коренных подшипников применяется приспособление, изображённое на фиг. 71. Вал 1 с барабаном 2 при помощи кронштейнов 3 и 4 крепится на шпильках люка картера. Накидной ключ 5 устанавливается на гайку и в его отверстие вставляется державка 8 с роликом 6. Трос 9 одним концом укреплён на ролике, а вторым наматывается на барабан 2. Для отвёртывания гайки необходимо при помощи ломика вращать барабан 2, что приводит к наматыванию троса и повороту ключа. Шатунные подшипники разбирают полностью. Вкладыши шатунных подшипников осматривают с целью обнаружения повреждений баббитовой заливки и проверки их натяга. Отсутствие натяга вкладышей может привести к их провороту и повреждению вала дизеля. Для проверки натяга применяется стенд, изображённый на фиг. 72.

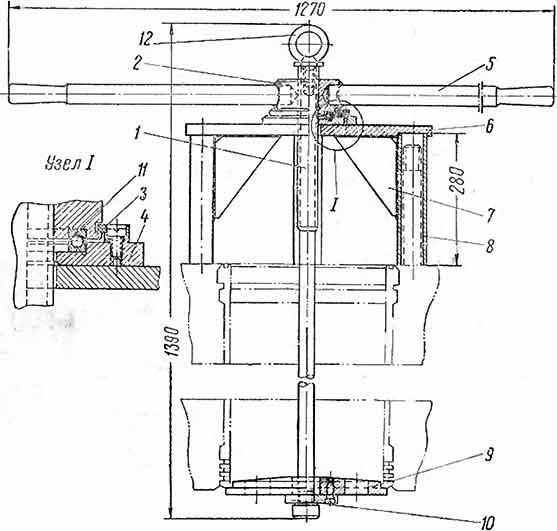

Фиг. 72. Стенд для замера натяга вкладышей коренных и шатунных подшипников коленчатого вала

Проверяется расхождение щёк коленчатого вала при вынутых поршнях для четырёх положений, как и при малом периодическом ремонте, при помощи приспособления с индикатором (см. фиг. 69). После сборки подшипников повторно измеряются зазоры на смазку для. проверки правильности сборки. Окончательный замер зазоров производится после реостатных испытаний.

Цилиндровые крышки, детали привода к рабочим клапанам, а также поршни демонтируются и передаются в заготовительный цех для очистки и ремонта.

Цилиндровые втулки при большом периодическом ремонте, как правило, не выпрессовываются, а производится их наружный инспекторский осмотр и микрометрический обмер при помощи нутромера с индикаторной головкой с занесением размеров в паспорт тепловоза.

Втулки, имеющие увеличение внутреннего диаметра свыше допускаемого размера, а также трещины и разъедания коррозийного характера на наружной поверхности глубиной более половины толщины стенки, заменяют.

Для выпрессовки цилиндровой втулки применяется приспособление, показанное на фиг. 73.

После запрессовки втулок, ещё до монтажа цилиндровых крышек, полости водяного охлаждения блока подвергаются гидравлической опрессовке. Для этого все водоперепускные отверстия на блоке заглушаются при помощи приспособления (фиг. 74). К месту крепления нагнетательного патрубка водяного насоса присоединяется через фланец 5 штуцер гидравлического пресса. Прессом создаётся давление 3 ат, которое выдерживается в течение 3—5 мин.; при обнаружении течи воды из-под втулки её переставляют. При утечке воды по резьбе шпилек крепления цилиндровых крышек необходимо их переставить, смазав резьбу герметиком.

После ремонта производится монтаж поршней дизеля. В тех случаях, когда были заменены поршень или цилиндровая втулка, верхняя втулка шатуна или вкладыш шатунного подшипника, производится привалки (проверка перекоса) поршней путём опускания поршней без колец в цилиндры.

Перед монтажом цилиндровых крышек при помощи шаблона проверяют бурт крышки и посадочное место под этот бурт в цилиндровой втулке. Уплотняющие резиновые кольца заменяют.

После монтажа цилиндровых крышек определяют линейную величину камеры сжатия, которая должна быть в пределах 4—5,5 мм, для чего пользуются приспособлением, изображённым на фиг. 75.

На собранном дизеле проверяются и регулируются зазоры в рабочих клапанах (зазор между колпачком стержня клапана и бойком ударника).

Секции топливных насосов снимаются для испытания на стенде. При необходимости производится замена секций заранее отремонтированными или ремонт и испытание их в цехе заготовки. После монтажа секций топливного насоса на дизеле устанавливают углы опережения подачи топлива, а при испытании тепловоза на нагрузочном реостате регулируют равномерность подачи топлива отдельными секциями.

Форсунки с дизеля снимают, разбирают и при необходимости заменяют или ремонтируют в отделении заготовительного цеха.

Фиг. 73. Приспособление для выпрессовки цилиндровой втулки:

1 — винт; 2 — гайка; 3 — удерживающее полукольцо; 4 — упорный диск; 5 — рукоятки; 6 — плита, 7 — ребро; 8 — труба-опора на шпильку цилиндровой крышки; 9 — нижний диск; 10 — шайба;11 — упорный шариковый подшипник; 12 — болт для выемки втулки краном

Фиг. 74. Приспособление для опрессовки блока цилиндров: 1 — фланец; 2 — отрезки трубы; 3 — пробка; 4 — штырь; 5 — фланец на отверстие для нагнетательного патрубка водяного насоса; 6 — болт; 7·— втулка; 8 — штырь под водоспускной кран, 9 и 10 кольца уплотнительные; 11 — наконечник; 12 — кран водоспускной

Регулятор числа оборотов разбирают и ремонтируют в отделении заготовительного цеха, после чего он устанавливается на дизеле с последующей внешней регулировкой. Водяной насос и турбовоздуходувку снимают и заменяют заранее отремонтированными и испытанными или, при небольшом объёме ремонта, ремонтируют в отделении заготовительного цеха.

Фиг. 75. Приспособление для определения линейной величины камеры сжатия:

1 — ручка; 2 — стержень; 3 — труба; 4 — опорный фланец; 5 — бобышка; 6 — шайба направляющая; 7 и 8 — шарниры; 9 — пружина; 10 — крыло; 11 — свинцовый кубик; 12 — штифт

Ремонт холодильника.

Масляные секции холодильника снимают и передают в соответствующее отделение заготовительного цеха для очистки, опрессовки и устранения утечек. Водяные секции очищают снаружи горячей водой, не снимая с тепловоза. Манометры и аэротермометры демонтируются и проверяются слесарями бригады по ремонту контрольно-измерительных приборов.

Работы, выполняемые при большом периодическом ремонте по остальным узлам и агрегатам дизеля (фильтры, масляный насос), не отличаются по характеру от соответствующих работ, выполняемых при малом периодическом ремонте.

Ремонт компрессора.

При ремонте компрессора снимают цилиндровые крышки и цилиндры, демонтируют поршни и шатуны, негодные поршневые кольца заменяют. Поршни и цилиндры обмеряют. Шатунные болты проверяют дефектоскопом.

Клапаны разбирают и притирают по сёдлам, негодные детали заменяют. Картер компрессора промывают и обтирают салфетками. Разбирают всасывающие воздушные фильтры. Фильтровальный элемент промывают керосином, продувают сжатым сухим воздухом и слегка пропитывают дизельным или компрессорным маслом.

Как показала практика деповского ремонта, для удобства производства ремонтных работ, а также осмотра масляною насоса компрессора при большом периодическом ремонте целесообразно снимать компрессор с тепловоза и передавать его для ремонта в автоматное отделение заготовительного цеха.

Ремонт электрических машин.

Ремонт электрических машин тепловоза, а также объём и правила профилактического ухода за ними при большом периодическом ремонте в основном нс отличаются от соответствующих работ при малом периодическом ремонте тепловоза.

Ремонт электрических аппаратов.

Особое внимание при большом периодическом ремонте уделяется осмотру и регулировке электрической аппаратуры тепловоза. Осмотр и регулировка электрической аппаратуры производятся опытными электриками под наблюдением бригадира и инженера по ремонту электрооборудования обычно в такой последовательности:

- все электрические аппараты очищают от пыли обдуванием сжатым воздухом давлением не более 1 ат;

- каждый аппарат подвергают тщательному наружному осмотру, проверяют надёжность крепления всех деталей и проводов;

- при помощи мегомметра измеряют сопротивление изоляции во всех аппаратах и подводящих цепях как высокого, так и низкого напряжения (силовые цепи — напряжением 1 000 в, цепи низкого напряжения —до 500 в);

- вручную проверяют работу всех аппаратов;

- в случае необходимости зачищают контактные поверхности при помощи бархатного напильника;

- в аппаратах с искрогашением проверяют состояние искрогасительных устройств (камер, рогов, катушек) и очищают их от копоти;

- в контакторах при помощи шаблонов проверяют разрывы контактов и величину их притирания;

- изношенные сверх допускаемых пределов детали (контактные губки, плетёные шунты, пальцы блок-контактов и пр.) заменяют;

- при помощи динамометра производится проверка давления контактов, блок-контактов и пальцев контроллера и реверсора. Кроме того, для контакторов проверяют характеристику притирающей пружины (начальное и конечное давление на шайбе контактного болта при выключенном положении контактора). В случае необходимости следует произвести регулировку неисправного аппарата в соответствии с его техническими данными;

- при испытании тепловоза на нагрузочном реостате производят проверку и регулировку работы регулятора напряжения, реле перегрузки, реле перехода и реле обратного тока;

- электропневматические вентили и пневматические цилиндры разбирают, кожаные манжеты прожировывают или при необходимости заменяют новыми, клапаны электропневматических вентилей притирают;

- смазывают тонким слоем технического вазелина скользящие контакты электрических аппаратов;

- после проверки работы и осмотра каждого контактора и реле проверяют последовательность работы контакторов при включении контроллера и включении вручную реле перехода.

Аппараты или их детали, неисправности которых не могут быть устранены на тепловозе, снимают и направляют в отделение заготовительного цеха для ремонта. Если ремонт требует длительного времени, то взамен снятых аппаратов устанавливают полученные из кладовой заготовительного цеха новые или ранее отремонтированные.

Правила ухода за аккумуляторной батареей при большом периодическом ремонте такие же, как и при малом периодическом ремонте.

Ремонт экипажной части тепловоза при большом периодическом ремонте производится в основном в том же объёме, что и при малом периодическом ремонте.

Осмотр, ремонт и испытание автотормозного оборудования выполняются в соответствии с действующими инструкциями МПС слесарями-автоматчиками специализированной бригады.