Цех подъёмочного ремонта предназначается для производства подъемочного ремонта тепловозов, а в небольших депо также для индивидуальной выкатки колёсных пар с тяговыми электродвигателями.

Организация работ в цехе подъёмочного ремонта

Подъёмочный ремонт относится к укрупнённому виду деповского ремонта.

Организация работ в цехе зависит от объёма выполняемого ремонта. В небольших депо до настоящего времени в цехах подъёмочного ремонта сосредоточивались работы по выполнению большого периодического ремонта, индивидуальной выкатке колёсных пар с тяговыми электродвигателями, ремонт тяговых двигателей, поршней, цилиндровых крышек и других крупных узлов. В этих же цехах располагались станки для обточки бандажей и испытательные станции тяговых двигателей.

Для небольших депо такая организация ремонта позволяет более рационально использовать площади сооружаемых или реконструируемых цехов и крановое оборудование. Широкое внедрение тепловозной тяги в шестом пятилетии и в дальнейшем должно проводиться по пути создания крупных депо с годовым пробегом более 5—10 млн. тепловозо-км, обслуживающих тяговые плечи 300—350 км.

В одном из двух таких депо на дороге должен быть сконцентрирован подъёмочный ремонт с годовой программой 80—100 двухсекционных тепловозов. При этом в цехе подъёмочного ремонта должен быть организован только подъёмочный ремонт, а производство периодических ремонтов, технического осмотра и индивидуальная выкатка колёсных пар с тяговыми электродвигателями должны быть выделены в самостоятельные здания депо.

Фиг. 82. Сборка тележки с помощью гидравлического подъёмника

Объём ремонта определяется правилами ремонта и предварительной описью.

Предварительная опись подъёмочного ремонта составляется инженером по ремонту вместе со старшим машинистом на последнем малом периодическом ремонте. После разборки тепловоза устанавливается окончательный объём ремонта, который оформляется технической описью и утверждается начальником депо или его заместителем.

На тепловозы, направляемые для подъёмочного ремонта в другие депо, составляются предварительные технические описи ремонта, которые доставляются в пункты ремонта на всю месячную программу не позже 20-го числа предыдущего месяца. Одновременно с тепловозом в депо отправляют и его технический паспорт.

Перед постановкой в подъёмочный ремонт тепловоз освобождают от запасов топлива, масла и воды; инструмент и инвентарь, приписанные к тепловозу и требующие ремонта, сдают в инструментальную для проверки, ремонта и пополнения недостающего. До выхода тепловоза из ремонта полный комплект исправного инвентаря и инструмента сдают на тепловоз согласно описи.

2. Краткое описание технологического процесса подъёмочного ремонта

Для производства подъёмочного ремонта тепловоз устанавливают на ремонтное стойло.

Ремонт экипажа.

Перед подъёмкой тепловоза отсоединяются предохранительные скобы тележек, концы проводов тяговых электродвигателей и брезентовые рукава для подвода воздуха к ним, а на тепловозах серии ТЭ1, кроме того, подножки, буфера и скотосбрасыватель. Подъёмка тепловоза осуществляется при помощи электрифицированных домкратов под непосредственным руководством и контролем мастера комплексной бригады. При ремонте тепловозов серий ТЭ2 и ТЭ3 можно поднимать одновременно обе секции.

Выкатка тележек из-под тепловоза производится при помощи мостового крана или путём питания тяговых электродвигателей при пониженном напряжении. После выкатки тележки устанавливают на разборочных позициях, а тепловоз опускают на козлы.

Разборка и сборка тележек в депо производится на специально выделенных для этого местах, которые оборудуются воздушными или гидравлическими подъёмниками, установленными в середине пути на расстоянии равном расстоянию между выступами пружинных подвесок остовов тяговых электродвигателей (фиг. 82).

После разборки раму тележки поднимают краном и устанавливают на козлах позиции для ремонта. Тяговые электродвигатели отсоединяют от колёсных пар и передают в отделение для ремонта. Колёсные пары после очистки или выварки в ванне передают для обыкновенного освидетельствования и обточки к колёсно-токарному станку или (в случае необходимости) в бандажное отделение для перетяжки бандажей. Рессорное подвешивание тележки, рычажная тормозная передача, а также пружинное подвешивание тяговых электродвигателей разбирают и подвергают инспекторскому осмотру.

Рессоры, имеющие трещины в листах или хомутах, ослабление хомутов или сдвиг листов, а также чрезмерный прогиб, заменяют или ремонтируют в кузнечно-рессорном отделении заготовительного цеха.

Раму тепловоза тщательно очищают и внимательно осматривают. Ослабшие болты и заклёпки заменяют. Трещины, которые могут иногда наблюдаться в компрессорной плите тепловоза серии ТЭ1 и в сварных швах сменного кольца пяты, заваривают.

Изношенные детали межсекционного соединения (шкворни и тяга) на тепловозе серии ТЭ2 восстанавливают электронаплавкой.

Рамы тележек осматривают и проверяют на контрольной плите при помощи уровня, длинной линейки, выдвижного штихмаса, угольника и циркуля. При этом проверяют параллельность рамных листов между собой, расположение их в вертикальной плоскости, правильность установки наличников. Наплавляют и пригоняют подбуксовые струнки, не имеющие установленного натяга. Ослабшие болты и шпильки подбуксовых струнок заменяют.

Детали автотормоза и автосцепку разбирают и подвергают полному освидетельствованию в соответствии с действующими инструкциями МПС по осмотру и ремонту автотормоза и автосцепного оборудования.

Обыкновенное освидетельствование колёсных пар, обязательное при подъемочном ремонте, производится начальником депо или лицом, сдавшим должностной экзамен на право освидетельствования колёсных пар. Результаты обыкновенного освидетельствования должны отмечаться в паспорте колёсной пары.

При обыкновенном освидетельствовании колёсных нар после выкатки их из-под тепловоза и очистки проверяют наличие трещин в бандажах и плотность их посадки, толщину бандажей и их прокат, наличие выбоин, расстояние между внутренними гранями бандажей, состояние шеек и центров.

Особое внимание при освидетельствовании колёсных пар уделяется проверке дефектоскопом осей. Для обнаружения трещин в шейках и предподступичной части используют круглые дефектоскопы, а для проверки шеек моторно-осевых подшипников и средней части оси — седлообразные.

Специфической операцией при освидетельствовании тепловозных колёсных пар (по сравнению с паровозными или вагонными) является проверка износа зубьев шестерён, служащих для передачи вращающего момента от тягового электродвигателя к колёсной паре. Для проверки износа зубьев цилиндрических шестерён применяются штангензубомеры.

Бандажи колёсных пар подвергаются обточке на колёсно-токарном станке. Качество обточки должно соответствовать инструкции по освидетельствованию и ремонту колёсных пар и проверяться мастером и приёмщиком МПС.

В процессе обточки бандажей при помощи индикатора, установленного на штативе, проверяют биение осевых и моторно-осевых шеек. В депо выполняются также сварочные работы по ремонту колёсных пар: наплавка выбоин, изношенного гребня бандажей, трещин в ободах и др.

Ремонт колёсных пар со сменой элементов (осей, центров колёс, бандажей, зубчатых колёс), как правило, производится на тепловозоремонтных заводах или в дорожных колёсных мастерских.

Буксы колёсных пар тепловоза вываривают в ванне или очищают в моечной машине, после чего осматривают. При износе в буксе мест упора балансиров устанавливают термически обработанные сменные опорные поверхности.

Ограничители разбега оси, камни подшипников, опорные поверхности буксы под ограничители разбега оси восстанавливают наплавкой. Заменяют поломанные текстолитовые амортизаторы, поломанные пружины буксовых крышек, изношенные наличники букс. Вкладыши при необходимости перезаливают баббитом, после чего растачивают по диаметру осевой шейки и пришабривают к ней по краске.

Отремонтированные и испытанные тяговые электродвигатели подают на сборочную площадку цеха, где производится монтаж колёсных пар и сборка зубчатой передачи. Приработка и проверка качества сборки моторно-осевых подшипников и шестерён привода производятся обкаткой при питании тяговых электродвигателей пониженным напряжением.

В депо с большой программой подъёмочного ремонта может быть установлен стенд для обкатки колёсных пар в сборе с тяговыми электродвигателями и буксами (фиг. 83).

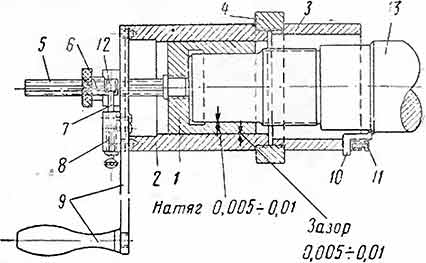

Фиг. 83. Стенд для обкатки колёсной пары в сборе с буксами и тяговым электродвигателем:

1 — домкрат; 2 — стойка под тяговый электродвигатель; 3 — рессора; 4 — нажимное коромысло; 5 — домкрат с червячным приводом; 6 — стойка под буксы; 7 — рама; 8 — роликовая опора; 9 — вал соединительный; 10 — рукоятка

Параллельно с монтажом тяговых электродвигателей и колёсных пар производится сборка тележек. Привариваются к раме наличники, устанавливаются пружинные подвески тяговых электродвигателей и рессорное подвешивание (балансиры, рессоры, пружины и пр.). Производится сборка всей рычажно-тормозной передачи и тормозных колодок. Затем рама тележки опускается на колёсные пары с навешенными тяговыми электродвигателями. При этом колёсные пары вместе с тяговыми электродвигателями устанавливаются на определенном расстоянии по отметкам на рельсах. Тяговые электродвигатели поднимаются в положение, показанное на фиг. 82, что позволяет быстро опустить раму тележки. После сборки тележек устанавливаются и крепятся буксовые струнки.

Тепловоз поднимается на домкратах на высоту, достаточную для свободной подкатки тележек (1,2 м).

Подкатку тележек, так же как и выкатку, можно осуществлять при помощи мостового крана цеха или путём питания тяговых электродвигателей пониженным напряжением.

Ремонт дизеля.

При подъёмочном ремонте в дополнение к работам, выполняемым при большом периодическом ремонте, последовательно разбирают все коренные подшипники для осмотра вкладышей и крышек. По результатам замера зазоров в подшипниках коленчатого вала подбирают вкладыши соответствующей ремонтной градации, после чего производят их сборку.

Работу регулятора безопасности проверяют и регулируют во время реостатных испытаний при 850—870 об/мин.

Масляный насос и его привод разбирают и ремонтируют в отделении по ремонту вспомогательных агрегатов дизеля заготовительного цеха с последующим испытанием на стенде.

Ремонт холодильника.

При ремонте холодильника демонтажу подлежат все секции. При этом секции прощелачивают в кипящем растворе соды, промывают и при необходимости ремонтируют в отделении заготовительного цеха. На тепловоз можно устанавливать также заранее отремонтированные и испытанные секции.

Для промывки и прощелачивания в настоящее время внедряются специальные стенды.

Все детали вентилятора холодильника (редукторы, крыльчатка, муфта включения и промежуточные валы) разбирают для осмотра, замены негодных деталей и регулировки.

Ремонт компрессора.

При подъемочном ремонте компрессор снимают с тепловоза и передают в отделение заготовительного цеха, где его полностью разбирают и подвергают ремонту с заменой изношенных и неисправных деталей.

Ремонт электрических машин.

При подъемочном ремонте производится обточка, шлифовка и продорожка коллекторов, пропитка в изоляционном лаке якорей тяговых электродвигателей, замена негодных якорных подшипников и малых шестерён тяговых электродвигателей (при необходимости) .

Главный генератор ремонтируют, не снимая его с тепловоза. Возбудитель и вспомогательный генератор, как правило, снимают с тепловоза и передают в отделение по ремонту электрических машин заготовительного цеха, где разбирают и осматривают.

Фиг. 84. Общий вид приспособления для обточки коллектора генератора без снятия его с тепловоза

Главный генератор очищают от пыли и грязи, осматривают, мегомметром проверяют сопротивление изоляции всех обмоток, электрическую прочность изоляции испытывают на пробой переменным током напряжением 1 700 в.

При наружном осмотре генератора проверяют состояние крепления полюсов к остову и остова к раме дизеля, а также отсутствие трещин в сварных швах подшипникового щита. В случае обнаружения трещин подшипниковый щит демонтируют и подвергают заварке. При помощи щупов длиной 350—500 мм проверяют величину межжелезного пространства.

При наличии следов сильного перегрева, потемнения отдельных пластин и других подозрительных признаков обмотки якоря и полюсов проверяют на межвитковое замыкание, на обрыв и качество пайки.

При необходимости коллектор обтачивают приспособлением (фиг. 84), не снимая генератора с тепловоза.

При подъёмочном ремонте щёткодержатели генератора очищают от пыли, грязи и медных брызг, протирают бензином, ремонтируют, а при необходимости заменяют новыми. В случае снятия щёткодержателей установка их производится с соблюдением требуемого зазора между щёткодержателем и коллектором, который проверяется при помощи шаблона или щупа. Весь комплект щёток заменяют новым с пригонкой, притиркой и регулировкой нажатия при помощи динамометра. Предварительная притирка щёток осуществляется на приспособлении с барабаном, диаметр которого равен диаметру коллектора.

Роликовый подшипник генератора разбирают и в случае неисправности заменяют.

Одной из серьёзных и часто встречающихся неисправностей генератора тепловозов серий ТЭ1 и ТЭ2 является проворот на валу внутреннего кольца самоустанавливающегося роликового подшипника из-за недостаточного натяга при его монтаже. Проворот внутреннего кольца вызывает проседание якоря генератора и общее искривление оси дизель-генераторной установки, что может привести к быстрому износу коренных подшипников, изгибу коленчатого вала, а также к его поломке.

Сб искривлении оси дизель-генераторной установки можно косвенно судить по чрезмерно большому развалу щёк коленчатого вала у шестого цилиндра. Поэтому проверка развала щёк коленчатого вала при помощи описанного выше приспособления (см. фиг. 69) обязательна при всех видах текущего ремонта.

Фиг. 85. Подвижная опора для обеспечения соосности валов дизель-генераторной установки:

1 — опорный подшипник; 2 — винты для вертикального перемещения подшипника; 3 — винты для горизонтального перемещения подшипника; 4 — упорные стейки; 5 — опорная балка

В тепловозном депо Ташкент вал генератора восстанавливают, не снимая его с тепловоза. Для этого сконструирована подвижная опора (фиг. 85), которая обеспечивает полную соосность валов дизельгенераторной установки (развал щёк коленчатого вала выводится до нуля) при снятом подшипниковом щите генератора. Для этого подшипник 1, смонтированный на переносной двутавровой балке 5, при помощи винтов 2 и 3 может перемещаться как в вертикальном, так и в горизонтальном направлениях.

Для ускорения работы в депо применяется резцовое приспособление (фиг. 86), дающее возможность ручную опиловку вала генератора заменить обточкой резцом.

После обточки вала производится его шлифовка при помощи наждачной бумаги и специальной колодки.

Затем горячей посадкой насаживается втулка, которая обтачивается и шлифуется при помощи вышеописанных приспособлений. Роликовый подшипник нагревается в минеральном масле и свободно насаживается на запрессованную втулку, затем монтируется подшипниковый щит.

После сборки производится проверка развала щёк коленчатого вала, который устраняется постановкой топких стальных прокладок под привалочный фланец генератора.

Ремонт электрических аппаратов.

Работы по ремонту и регулировке электроаппаратуры при подъемочном ремонте в основном не отличаются от соответствующих работ при большом периодическом ремонте (осмотр, регулировка). Приводы электропневматических контакторов и реверсора разбирают; манжеты пневматических цилиндров прожировывают; негодные манжеты заменяют; клапаны электропневматических вентилей притирают.

Аккумуляторную батарею снимают с тепловоза и транспортируют в аккумуляторное отделение для ремонта и зарядки.

Фиг. 86. Резцовое приспособление для обточки вала генератора под съёмную втулку:

1 — направляющая втулка; 2 — корпус; 3 — резцедержательная втулка; 4 — соединительная гайка; 5 — винт подачи; 6 — гайка-шестерня подачи; 7 — шпиндель трещотки; 8 — корпус трещотки; 9 — рычаг с рукояткой; 10 — резец; 11 — стопорный винт резца; 12 — кожух шестерни подачи; 13 — вал якоря генератора

В цехе подъемочного ремонта небольших депо обычно размещают стойло для индивидуальной выкатки колёсных пар тепловоза с тяговыми электродвигателями. Индивидуальная выкатка колёсных пар с тяговыми электродвигателями производится при необходимости внеплановой обточки или перетяжки бандажей колёсных пар, обточки шеек оси, ремонта тяговых электродвигателей. Для выкатки колёсную пару тепловоза устанавливают на подъёмник скатоопускной канавы.

Перед выкаткой колёсных пар необходимо предотвратить перекос тележки, из-под которой выкатывается колёсная пара. На тепловозе серии ТЭ2 при выкатке первой или четвёртой колёсной пары между рамой тележки со стороны второй или третьей колёсной пары и рамой тепловоза укладывают поперечную балку с прокладками. При выкатке второй колёсной пары балку с прокладками укладывают между рамой тележки со стороны первой колёсной пары и корпусом фрикционного аппарата. При выкатке третьей колёсной пары раму тепловоза приподнимают на винтовых домкратах, которые устанавливают под задний буферный брус, а тележку оставляют висеть на раме тепловоза на боковых кронштейнах (ограничительных скобах).

Фиг. 87. Выкатка трехосной тележки из-под тепловоза при помощи электрифицированного подъём пика (США)

Φиг. 88. Общий вид приспособления для поддержания кузова тепловоза при выкатке тележки:

а — кронштейны; b — горизонтальные балки коробчатой конструкции; с — металлические колонны

Фиг. 89. Общим вид цеха подъёмочного ремонта

При выкатке первой, третьей, четвёртой или шестой колёсных пар тепловоза серии ТЭ1 во избежание перекоса тележек с противоположного конца укладывают прокладки между верхним листом поперечного крепления рамы тележки и хребтовой балкой рамы тепловоза. При выкатке средних колёсных пар (второй и пятой) установка прокладок не требуется.

Выкатываемую колёсную пару на подъёмнике подклинивают и опускают до тех пор, пока верхний кронштейн (носик) тягового электродвигателя не выйдет из упора с планки пружинной подвески. Затем под тяговый электродвигатель подводят домкрат и продолжают опускание колёсной пары с тяговым электродвигателем, после чего их выкатывают из-под тепловоза.

В тепловозных депо на железных дорогах США применяют электрифицированные площадки для выкатки тележек тепловоза в сторону (фиг. 87), что даёт возможность быстро их выкатить и заменить исправными. Поперечную канаву подъёмника можно также устраивать на два соседних стойла. Электрифицированный подъёмник рассчитан на давление 60—85 т в зависимости от эксплуатируемой серии тепловоза. Для поддержания кузова тепловоза во время смены тележек в месте размещения подъёмника имеются приспособления, состоящие из двух кронштейнов а (фиг. 88). Каждый кронштейн укрепляется на балке b коробчатого сечения, уложенной на две металлические колонны с, расположенные с обеих сторон канавы. Перед опусканием выкатываемой тележки кронштейны а выдвигаются из своих гнёзд на 385 мм от края платформы и подводятся под опоры рамы тепловоза, предназначенные для подведения домкратов. Кронштейны могут выдвигаться и убираться при помощи приспособления, работающего сжатым воздухом. Процесс замены тележек занимает 30—60 мин. Поперечный тоннель для передвижения тележек устраивается на два пути или проходит под всеми путями цеха, а иногда выводится за его пределы в соседние помещения.