§ 10. ОТДЕЛЕНИЯ ЗАГОТОВИТЕЛЬНОГО ЦЕХА ДЕПО

- Отделение по ремонту крупных узлов дизеля

Φиг . 98. Стенд для разборки и сборки поршней

Отделение но ремонту крупных узлов дизеля производит ремонт поршней, шатунов, цилиндровых крышек, рабочих клапанов, привода рабочих клапанов, турбовоздуходувок, редуктора и муфты включения вентилятора холодильника, вентиляторов охлаждения тяговых электродвигателей.

Поршень. Предназначенный для ремонта поршень разбирают (фиг. 98) и предварительно очищают от нагара вываркой в ванне, затем подвергают микрометрическому обмеру — проверяют диаметр поршня по высоте в трёх точках, размеры ручьёв для колец, отверстий для пальца и др. Указанные размеры должны соответствовать градационным с учётом допускаемых отклонений.

Предназначенный для ремонта поршень разбирают (фиг. 98) и предварительно очищают от нагара вываркой в ванне, затем подвергают микрометрическому обмеру — проверяют диаметр поршня по высоте в трёх точках, размеры ручьёв для колец, отверстий для пальца и др. Указанные размеры должны соответствовать градационным с учётом допускаемых отклонений.

Поршень. Предназначенный для ремонта поршень разбирают (фиг. 98) и предварительно очищают от нагара вываркой в ванне, затем подвергают микрометрическому обмеру — проверяют диаметр поршня по высоте в трёх точках, размеры ручьёв для колец, отверстий для пальца и др. Указанные размеры должны соответствовать градационным с учётом допускаемых отклонений.

Поршень. Предназначенный для ремонта поршень разбирают (фиг. 98) и предварительно очищают от нагара вываркой в ванне, затем подвергают микрометрическому обмеру — проверяют диаметр поршня по высоте в трёх точках, размеры ручьёв для колец, отверстий для пальца и др. Указанные размеры должны соответствовать градационным с учётом допускаемых отклонений.

Поршень. Предназначенный для ремонта поршень разбирают (фиг. 98) и предварительно очищают от нагара вываркой в ванне, затем подвергают микрометрическому обмеру — проверяют диаметр поршня по высоте в трёх точках, размеры ручьёв для колец, отверстий для пальца и др. Указанные размеры должны соответствовать градационным с учётом допускаемых отклонений.

При овальности отверстия для поршневого пальца, превышающей допустимые значения, производят шабровку или расточку отверстий на станке, после чего проверяют перпендикулярность отверстий под палец к оси поршня. Поршневой палец, имеющий износ, предельные овальность и конусность по рабочей части шлифуют на станке. Ручьи поршня должны быть одинаковой высоты по всей окружности и не иметь местной выработки и раковин. Исправление ручьёв поршня производится проточкой на станке до ближайшего градационного размера. Зазор между кольцом и ручьём поршня должен соответствовать Правилам текущего ремонта. Требуемый зазор устанавливается подбором колец.

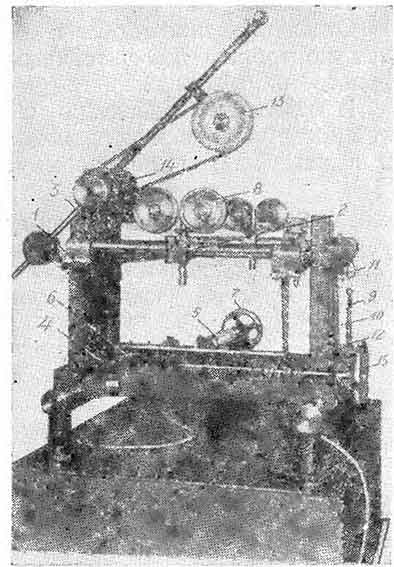

Поршневые кольца должны иметь размеры, соответствующие градациям с учётом допускаемых отклонений, а также соответствовать техническим условиям по химическому составу чугуна, его механическим свойствам, твёрдости и упругости. Проверку упругости можно производить в приспособлении (фиг. 99) одновременно с проверкой зазора в замке. Проверяемое кольцо устанавливается в приспособление и при помощи планки 10 и винта 14 закрепляется в нём. Затем часть приспособления вместе с поршневым кольцом устанавливают на тарелке весов и уравновешивают гирями так, чтобы стрелка весов показывала 0.

Для замера упругости маховик валика 3 вращают против часовой стрелки до совпадения оси штифта с осями канавок в гайке 4, затем валик опускается до упора и поворачивается против часовой стрелки. Зазор в замке кольца указывается стрелкой по шкале, упругость кольца показывается стрелкой весов. Если сжатие кольца при этом недостаточно, то его доводят до нужной величины вращением гайки 4.

Перед постановкой на поршень проверяют прилегание колец по эталонной втулке, имеющей внутреннюю расточку по диаметру цилиндра дизеля. Зазоры в замках поршневых колец проверяют по рабочим втулкам в средней их части.

Шатун.

Тщательно очищенный шатун подвергают дефектоскопированию для обнаружения в нём трещин. В случае обнаружения трещин шатун обязательно заменяют. Особое внимание уделяется освидетельствованию шатунных болтов. Освидетельствованию подвергаются все шатунные болты при каждой разборке шатунных подшипников. Каждый шатунный болт подвергают тщательному осмотру через лупу и проверке на магнитном дефектоскопе для обнаружения трещин и других дефектов. Об этом делается отметка в паспорте тепловоза.

Фиг. 99. Приспособление для проверки упругости поршневых колец со шкалой для определения зазора в замке:

1 — кронштейн, опирающийся на плиту; 2 — кронштейн, укреплённый на тарелке весов; 3 — валик с маховиком; 4 — гайка; 5 — наконечник для крепления ленты; 6 — кронштейн со шкалой; 7 — шкала для определения зазора в замке; 8 — стрелка; 9 — лента для крепления испытуемого кольца; 10 — планка; 11 — скобы; 12 — ось стрелки; 13 — пружина стрелки; 14 — винт для прижимания кольца; 15 — винт для регулирования указателя зазора в замке; 16 — весы на 10 кг

Проверяется удлинение болта в процессе эксплуатации, причём эта проверка производится или при помощи микрометрической скобы или на приборе, действующем по тому же принципу. При помощи резьбовых калибров проверяется состояние резьбы болтов. Не допускаются к эксплуатации шатунные болты, не подвергнутые дефектоскопированию, болты, имеющие любые трещины, износ резьбы, удлинение более 1 мм против альбомной длины. Изготовление шатунных болтов в условиях депо не разрешается. После правки шатуна или расшлифовки отверстия в верхней головке производится проверка параллельности осей подшипников верхней и нижней головок (отсутствие перекоса и скручивания шатуна). Эта проверка повторяется после запрессовки бронзовой втулки в верхнюю головку шатуна и предварительной сборки шатунного подшипника.

Цилиндровые крышки и рабочие клапаны.

После разборки деталей цилиндровой крышки производится очистка её от грязи, нагара и накипи путём выварки в ванне.

Опрессовка полости охлаждения цилиндровой крышки производится водой давлением 5 ат в течение 3 мин. при помощи гидравлического пресса.

Установочный бурт крышки проверяют на краску по плите. Неровности посадочной поверхности устраняют шабером.

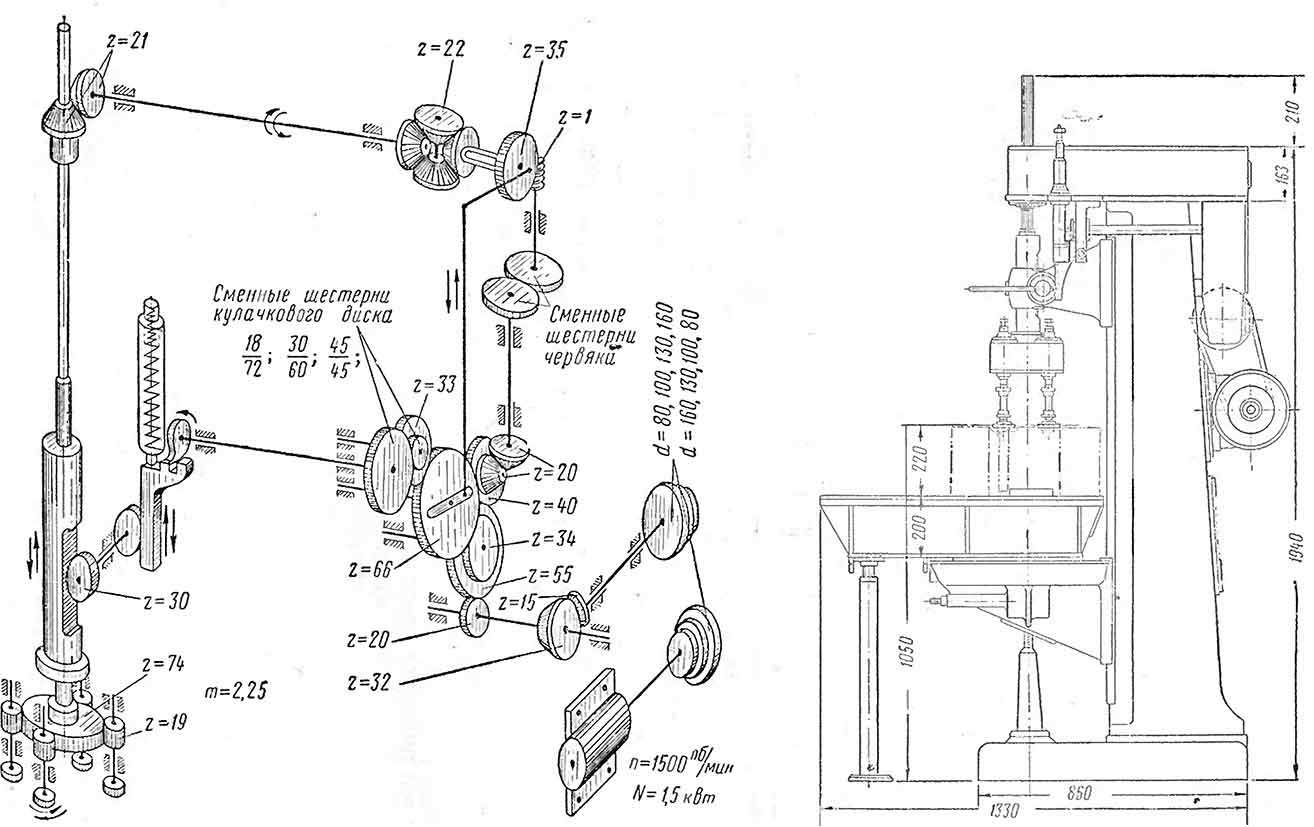

Фиг. 100. Четырёхшпиндельный станок для притирки рабочих клапанов дизеля

Фиг. 101. Станок для динамической балансировки ротора турбовоздуходувки: 1 — стальные трубы маятниковой рамы; 2 — траверсы маятниковой рамы; 3 — стойка электродвигателя; 4 — ограничитель; 5 — спиральная пружина; 6 — складка; 7 — маховичок для изменения натяжения пружины; 8 — установочные ролики; 9 — откидная чертилка; 10 — закопченное стекло; 11 — индикатор; 12 — стойка индикатора; 13 — разгонный аппарат; 14 — электродвигатель; 15 — ручка тормоза

Направляющие шпинделей клапанов подлежат выпрессовке и замене только в случае необходимости (превышение допускаемого зазора между направляющей и шпинделем клапана). Шпиндели клапанов проверяют магнитным дефектоскопом.

При ремонте крышки обычно производится притирка рабочих клапанов по посадочным местам. Если на притирочной поверхности крышки или клапана имеются крупные риски, то их устраняют райберовкой. Притирка клапанов может производиться на специальном четырёхшпиндельном станке (фиг. 100), который значительно повышает производительность труда. При отсутствии в депо притирочного станка притирка рабочих клапанов выполняется вручную.

Привод рабочих клапанов.

Детали привода рабочих клапанов разбирают и промывают. Масляные каналы очищают и продувают воздухом. При износе втулок рычагов и валиков свыше допускаемых пределов они заменяются новыми.

Турбовоздуходувка.

Ремонт турбовоздуходувки со снятием её с дизеля и полной разборкой производится при большом периодическом и подъемочном ремонтах.

После разборки турбовоздуходувки все детали её подвергаются осмотру. Лопатки газового колеса при чрезмерном износе заменяются. После замены лопаток ротор подвергается динамической балансировке на станке (фиг. 101). При наличии следов износа в местах лабиринтных уплотнений производят проточку вала на станке. При этом устанавливаются новые лабиринтные кольца с нормальными радиальными зазорами.

Корпус турбовоздуходувки очищают от грязи и нагара, водяную полость его опрессовывают.

При ремонте редуктора вентилятора холодильника, который обычно производится при подъемочном ремонте, особое внимание обращают на приработку и износ зубьев конических приводных шестерён и состояние подшипников.

Ремонт вентиляторов охлаждения тяговых электродвигателей сводится к заварке трещин в корпусе вентиляторов, проверке вала на станке и замене шариковых подшипников при их износе.

Для сокращения транспортировки тяжёлых деталей, а также возможности использования общепролётного мостового крана отделение по ремонту крупных узлов дизеля часто размещается в общем пролёте с цехом подъёмочного ремонта, вблизи от ремонтных стойл.

Если отделение размещено в отдельном помещении, то оно оборудуется подъёмным приспособлением (консольный кран или кран-балка с талью) грузоподъёмностью до 1 т.

В отделении по ремонту крупных узлов дизеля устанавливается следующее оборудование:

- верстаки на двое тисков с ящиками для индивидуального инструмента;

- стеллажи деревянные для поршней;

- стеллажи деревянные для цилиндровых крышек;

- стеллажи для размещения клапанных коробок;

- стеллаж для размещения турбовоздуходувок;

- станок для динамической балансировки ротора турбовоздуходувки;

- гидравлический пресс для испытания цилиндровых крышек;

- стенд для гидравлического испытания цилиндровых крышек;

- стенд для обкатки редуктора вентилятора холодильника;

- масляный пресс для запрессовки втулок верхних головок шатунов, втулок и втулочных подшипников привода к рабочим клапанам;

- разметочная плита;

- шабровочная плита;

- четырехшпиндельный притирочный станок;

- шкафы для запасных деталей, материала и общебригадного инструмента;

- ванны для обмывки деталей в керосине.

Отделение также обеспечивается необходимым переносным оборудованием, контрольно-измерительным инструментом, а каждый слесарь — набором личного инструмента.

В отделение подводится сжатый воздух для пользования пневматическим инструментом, водопроводная сеть и канализация, необходимые для очистки и испытания цилиндровых крышек.