Оборудование цеха периодического ремонта. Организация рабочего места комплексных бригад

Для производства периодического ремонта цех должен иметь различные переносные стенды, приборы и приспособления, подъёмно-транспортное и вспомогательное оборудование для слесарно-монтажных работ.

В связи с ремонтным характером производства в депо и неполной загрузкой оборудования основных цехов в ряде случаев пет необходимости проверять загрузку оборудования, и его количество принимается с учётом опыта эксплуатации тепловозов в передовых депо.

В качестве подъёмных средств в цехе периодического ремонта тепловозов может быть применена крап-балка грузоподъёмностью 1 т, обслуживающая одно-два стойла (для снятия цилиндровых крышек, выемки поршней, верхнего вала дизеля и снятия воздуходувки тепловоза ТЭ3 при необходимости).

При размещении в этом же цехе подъёмников для выкатки тяговых электродвигателей с колёсными парами необходимо предусматривать установку мостового крапа грузоподъёмностью 5 т.

Для транспортировки тяжестей в цехе используются электротележки грузоподъёмностью 750—2 000 кг.

Рабочим местом комплексных бригад являются ремонтные стойла, которые должны иметь смотровую канаву (см. фиг. 90) и вспомогательное оборудование (см. табл. 27).

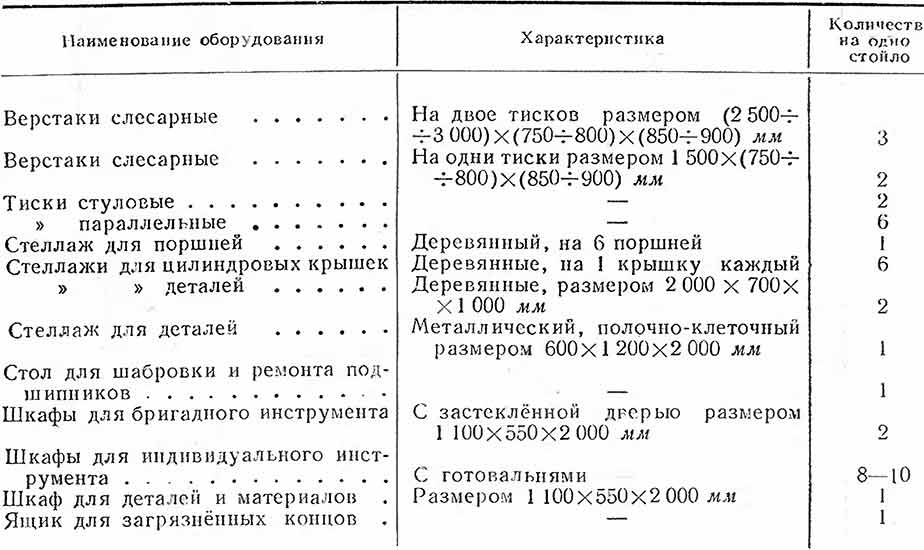

Таблица 27

Вспомогательное оборудование цеха периодического ремонта

Смотровые канавы должны быть чистые и сухие, а стенки их побелены.

Каждое стойло оборудуется водопроводом, канализацией, электропроводкой со штепсельными розетками для работы электрическим инструментом и электропроводкой низкого напряжения — для переносных ламп. Кроме того, для пользования пневматическим инструментом от компрессорной депо подводится сжатый воздух.

При размещении оборудования бригады следует организовать для каждого слесаря (или группы слесарей) постоянное рабочее место, имеющее верстак с тисками, шкаф для индивидуального инструмента, стеллаж и шкаф для деталей. Вспомогательное оборудование должно быть удобным и поддерживаться в исправном состоянии, что в значительной мере способствует повышению производительности труда и ликвидации производственного травматизма. Рекомендуемый тип верстака для тепловозного депо, а также вспомогательное оборудование изображены на фиг. 76 и 77.

Для обеспечения техники безопасности слесарные верстаки в необходимых случаях оборудуются защитными сетками для предохранения рабочих от ранений стружкой при рубке металла; переносные площадки, а также канавы скатоопускных устройств ограждаются защитными барьерами; стойла должны иметь хорошее освещение.

В 1945 г. в депо Казанджик Ашхабадской ж. д. при эксплуатации тепловозов серии ТЭ1 для удобства ремонтных работ была применена повышенная ремонтная платформа, расположенная на высоте верха кузова дизеля и установленная на металлических колоннах. В этом депо цилиндровые крышки и поршни снимают с тепловоза тельфером и ремонтируют непосредственно на платформе.

Фиг. 76. Оборудование рабочих мест комплексных бригад цеха периодического ремонта:

1 — стеллаж для поршней; 2 — стол для хранения и шабровки вкладышей подшипников; 3 — столик для цилиндровых крышек; 4 — ящики для загрязнённых концов и хранения шерстяной пряжи и подбивочных концов

С 1947 г. в некоторых тепловозных депо СССР применены повышенные ремонтные платформы, располагаемые на уровне пола кабины. Для удобства осмотра ходовых частей тепловоза основной пол цеха в этом случае понижен на 0,7—0,9 м.

Повышенные платформы получили широкое распространение на железных дорогах США (фиг. 78—80). Высокие платформы создают удобства при ремонте деталей, расположенных в кузове тепловоза, а пониженный пол при люминесцентном освещении облегчает процесс осмотра и ремонта тележек и колёсных пар. Производство работ на двух уровнях, кроме того, позволяет расширить фронт ремонта.

Для сообщения между повышенной платформой и нижним полом делаются ступени (см. фиг. 80) или наклонные съезды. В некоторых депо, кроме этого,

применяются лифтовые подъемники. По краям платформ установлены лёгкие перила. Рабочие платформы высотой 1,4 м над уровнем головки рельсов можно устраивать как на междупутье, так и между путями и наружными стенами. Ширина платформ принимается в зависимости от расстояния между путями от 3,6 до 4,6 м.

Фиг. 77. Деревянный верстак с металлическим покрытием и ящиками для инструмента (на двое тисков)

Фиг. 78. Схема устройства высоких рабочих платформ и пониженных полов в секции технического осмотра тепловозов:

1 — смотровая канава; 2 — высокая рабочая платформа; 3 — пониженный пол

На широких платформах могут размещаться верстаки, стеллажи, шкафы для инструмента и деталей, а также прочий инвентарь. Если в депо все пути сквозные, то для прохода рабочих и транспортировочных тележек с одной платформы на другую предусматриваются одностворчатые или двустворчатые перекидные мостики или электрифицированные подъёмные площадки. Для прохода тепловоза в стойло подъёмная площадка опускается вниз до упорных башмаков, пока расположенные на ней рельсы не совпадут с рельсами смотровой канавы. На фиг. 81 показана площадка в поднятом состоянии; в таком положении она связывает для прохода верхние платформы и нижний пол.

Управление подъёмной площадкой сблокировано с открытием шторных ворот, последние могут быть открыты только в том случае, когда площадка находится в нижнем положении.

Фиг. 19. Установка высоких рабочих платформ и рельсового пути на железобетонных опорах (США)

Фиг. 80. Высокие рабочие платформы в тепловозном депо США (вид со стороны лестниц)

На дорогах США, так же как и у нас, иногда устраивают двухэтажные платформы, причем обычно второй этаж платформы располагается не по всей длине стойла, а в виде островков и имеет откидные борта. После постановки тепловоза в стойло эти борта откидываются на крышу тепловоза, образуя широкую рабочую площадку.

Фиг. 81. Подъёмная электрифицированная площадка для связи верхних платформ и пониженного пола