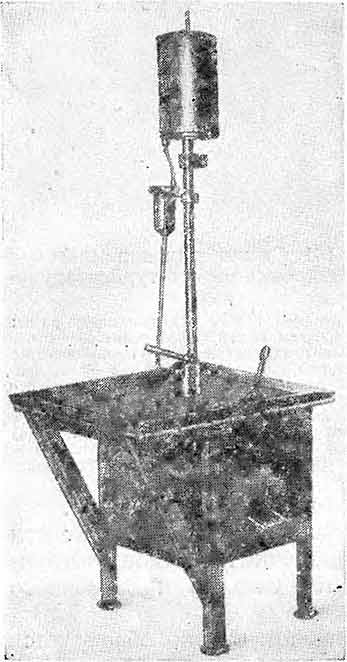

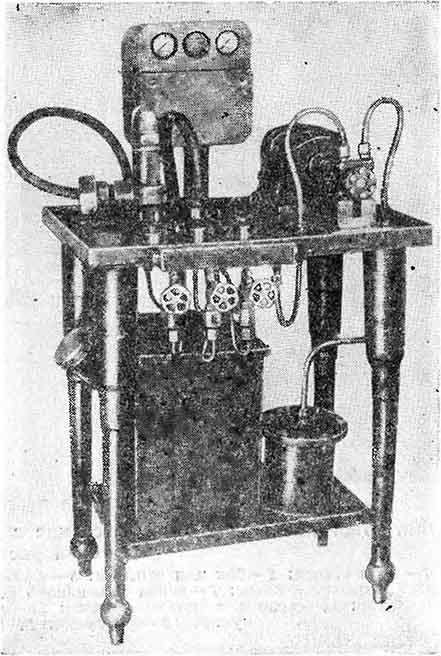

Фиг. 102. Общий вид стенда для проверки плотности плунжерных пар

В этом отделении подвергаются испытанию, ремонту и регулировке следующие агрегаты дизеля: топливный, водяной, масляный насосы, топливоподкачивающий насос, форсунки, регулятор числа оборотов и арматура, относящаяся к этим агрегатам (фильтры, предохранительные клапаны и пр.).

Топливный насос.

Предназначенная для ремонта секция топливного насоса подвергается полной разборке, её детали промываются в дизельном топливе для возможности их тщательного осмотра При этом прецизионные детали секций (плунжерная пара, нагнетательный клапан), форсунок и регулятора числа оборотов должны промываться в отфильтрованном топливе в отдельной ванне.

При недостаточной плотности плунжерной пары вследствие износа производится спаривание плунжеров и гильз путём подбора из разных пар с последующей притиркой.

Перед сборкой топливного насоса после ремонта плунжерную пару и нагнетательный клапан обязательно испытывают на стендах, которые устанавливают в отделении по ремонту вспомогательных агрегатов дизеля.

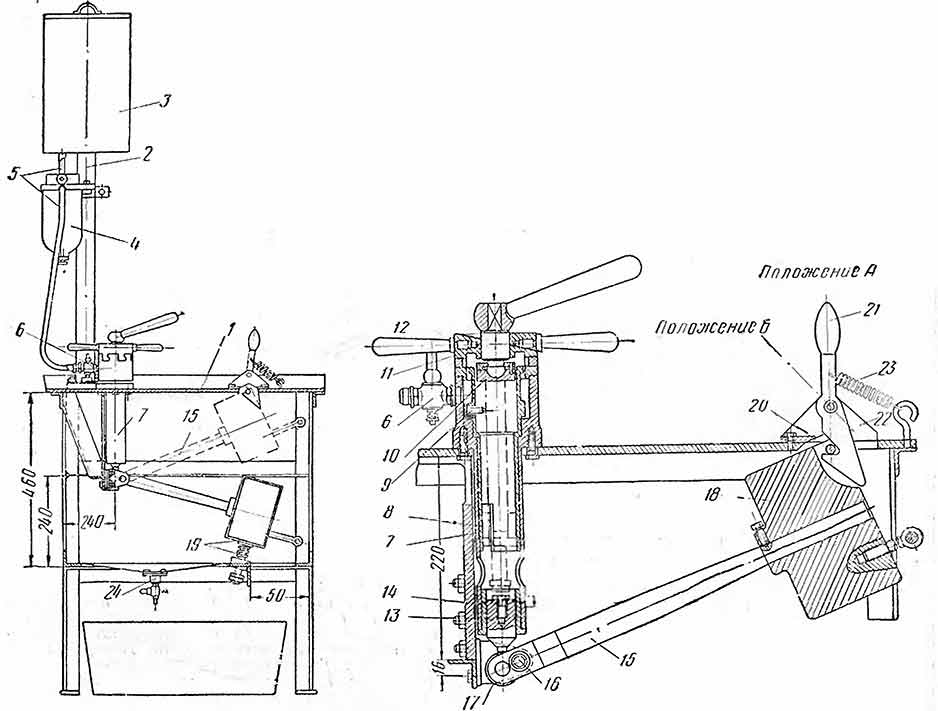

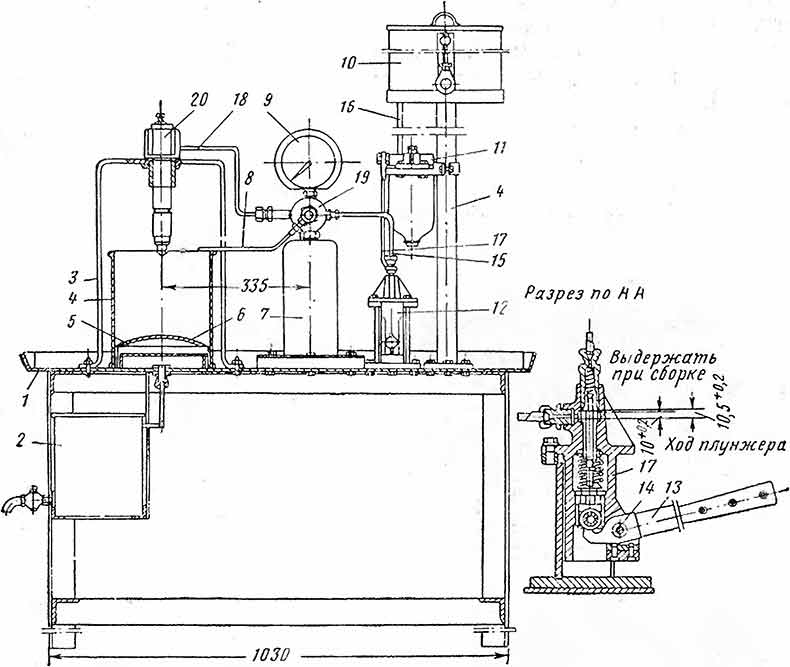

Испытание плотности плунжерных пар производится на стенде (фиг. 102 и 102а) следующим образом.

Плунжерную пару вставляют во втулку 8 (фиг. 102а) и фиксируют штифтом 9. Плунжер своими направляющими выступами входит в вырезы во втулке, чем устанавливается определённое положение спирального

выреза на плунжере относительно отсечённого окна гильзы плунжера (соответствующее максимальной подаче топлива). Втулку 8 с плунжерной парой вставляют в корпус 7, укреплённый на столе 1 стенда; при этом плунжер опирается своим хвостовиком в толкатель 13. Подъём толкателя осуществляется при помощи рычага 15 с грузом 18, который может поворачиваться вокруг оси 16 и при помощи ролика 17 передаёт движение толкателю 13. Рычаг с грузом в исходном верхнего положении поддерживается рукояткой 21, в зеве которой при помощи штифта 20 подвешивается груз. При таком положении рычага с грузом плунжер испытуемой плунжерной пары находится в нижнем положении.

Фиг. 102а. Стенд для проверки плотности плунжерных пар:

1 — стол стенда; 2 — стойка; 3 — бак для топлива; 4 — топливный фильтр; 5 — трубопровод; 6 — кран; 7 — корпус для установки испытуемых плунжерных пар; 8 — втулка для закрепления испытуемых плунжерных пар; 9 — установочный штифт; 10 — заглушка-уплотнитель; 11 — крышка корпуса с двумя ручками; 12 — нажимной болт с рукояткой; 13 — толкатель с регулировочным болтом; 14 — направляющая втулка; 15 — рычаг; 16 — ось рычага; 17 — ролик; 18 — груз рычага; 19 — упор с пружиной; 20 — штифт груза; 21 — рукоятка; 22 — кронштейн рукоятки; 23 — пружина; 24 — дно стенда со спускным краном и фильтром

После установки плунжерной пары открытием крана 6 из бака 3 через фильтр 4 но трубке 5 подаётся топливо в полость корпуса стенда до тех пор, пока уровень топлива не поднимется до торца гильзы плунжера. После этого на торец гильзы устанавливают заглушку-уплотнитель 10, которая прижимается к торцу гильзы нажимным болтом 12 с рукояткой.

Для приведения в действие стенда рукоятку 21 резким движением переводят из положения А в положение Б, при этом освобождаемый груз 18 вместе с рычагом 15 опускается вниз и передаёт через толкатель усилие на плунжер, равное 390 кг. После перекрывания плунжером отверстий в гильзе давление в надплунжерной полости повышается.

Постепенная утечка топлива уменьшает объём топлива в надплунжерном пространстве и плунжер относительно медленно перемещается вверх до тех пор, пока спиральная кромка плунжера не откроет отсечное окно гильзы. Это вызовет резкое падение давления и перемещение груза вплоть до пружинного упора 19.

При этом время полного хода плунжера, характеризующее качество сопряжения плунжерной пары, должно составлять 15—60 сек. При меньшем или большем времени полного хода плунжера плунжерная пара бракуется.

Опрессовку секций топливного насоса можно производить на стенде (фиг. 103), часто совмещаемым со стендом для испытания плунжерных пар. Рейку на секции устанавливают на 23-е деление, что соответствует максимальной подаче топлива.

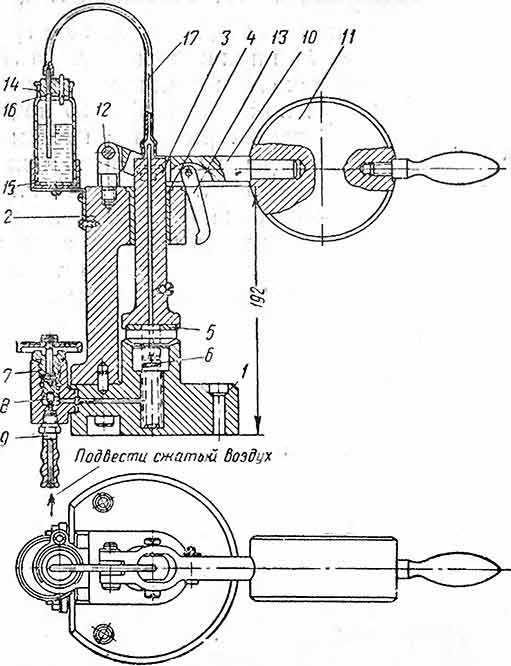

Фиг. 104. Стенд для проверки плотности нагнетательных клапанов топливных насосов: 1 — корпус стенда; 2 — стойка; 3 — нажимной шток; 4 — направляющая втулка; 5 — прокладка из отожжённой меди; 6 — пружина клапана; 7 — кран для подвода воздуха; 8 — обратный клапан; 9 — штуцер подвода сжатого воздуха; 10 — рычаг с грузом; 11 — груз; 12 — стойка рычага; 13 — собачка установки рычага; 14 — склянка с широким горлышком; 15 — кронштейн для установки склянки; 16 — резиновая пробка; 17 — резиновый шланг

Фиг. 103. Общий вид стенда для проверки плотности секций топливных насосов и плунжерных пар

Фиг. 105. Общий вид стенда для обкатки топливных насосов и форсунок и регулирования секций топливного насоса на одинаковое количество подаваемого топлива

Путём нескольких прокачек насоса при помощи рычага заполняют полость над плунжером до появления топлива из нагнетательного штуцера секции топливного насоса. Затем на нагнетательный штуцер ставят заглушку. Время полного хода плунжера проверяют описанным выше способом, и оно должно соответствовать примерно времени, полученному при испытании отдельных плунжерных пар.

Плотность притирки нагнетательного клапана также проверяют на стенде (фиг. 104). При этом корпус клапана вместе с притёртым к нему клапаном устанавливают между корпусом 1 стенда и нажимным штоком 5, на который через рычаг 10 передаётся усилие груза 11. Клапан удерживается в прижатом к седлу положении пружиной 6. Через кран 7 к испытуемому клапану подаётся воздух при давлении 5—6 ат. Пропуск клапана в месте притирки обнаруживается по пузырькам в склянке 14 с водой. Для определения плотности цилиндрического пояска нагнетательного клапана рекомендуется применять ротаметр.

Регулировку секций на одинаковое количество подаваемого топлива можно производить на стенде, изображённом на фиг. 105.

Испытания на этом стенде позволяют точно определить объёмное количество топлива, подаваемого каждой секцией за определённое число ходов плунжеров, выявить расхождение в подаче и установить одинаковую величину подачи топлива каждой секцией путём регулирования выхода реек.

На стенде устанавливают топливный насос, кулачковый вал которого приводится во вращение от электродвигателя постоянного тока. Число оборотов вала двигателя регулируют при помощи шунтового реостата и контролируют тахометром. Число ходов плунжера измеряется счётчиком оборотов. Количество подаваемого каждой секцией топлива за определённое число ходов плунжера определяется взвешиванием. Допускаемое отклонение в количестве подаваемого каждой секцией топлива составляет не более ±5%.

Форсунки.

При большом периодическом или подъемочном ремонте форсунки дизеля подлежат обязательной разборке для контроля, ремонта, последующего испытания и регулировки.

Фиг. 106. Общий вид станка для шлифовки игл распылителей форсунок

Фиг. 107. Общий вид стенда для испытания и регулировки форсунок

Особое внимание уделяется осмотру распылителя с иглой. Для очистки отверстий распылитель промывают в отфильтрованном дизельном топливе; при этом обычно пользуются тонкой струнной проволокой и латунной щёткой и шабером. При необходимости производится правка конуса седла корпуса распылителя при помощи чугунного притира, вставленного в патрон притирочной бабки (с применением пасты из окиси алюминия), и конуса иглы на станке (фиг. 106) при помощи абразивного кружка. После исправления конуса седла корпуса распылителя и конуса иглы производится их взаимная доводка на чистом масле. При ремонте распылителей в депо применяется подбор (спаривание) корпусов распылителей и игл с доводкой отверстий корпусов по иглам. Форсунки испытываются на стенде, где проверяют плотность пригонки иглы в корпусе распылителя (по времени опрессовки), качество распыла и регулируют затяжку пружины.

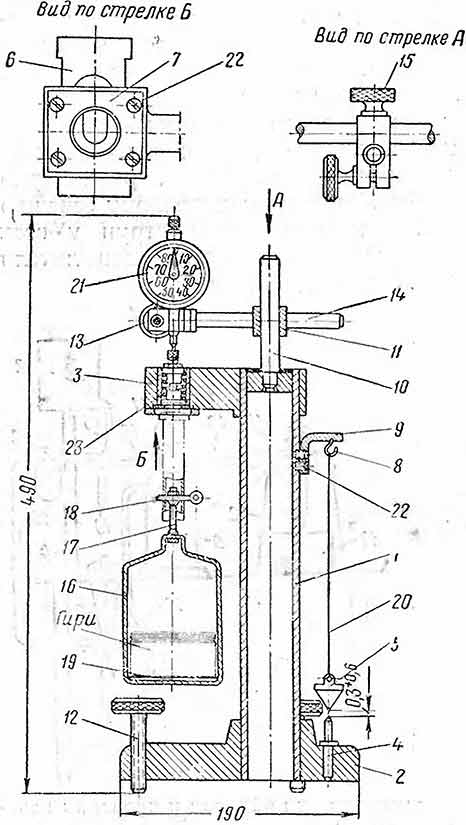

Фиг. 108. Стенд для испытания и регулировки форсунок:

1 — стол стенда; 2 — сливной бак; 3 — стойка для укрепления испытуемых форсунок; 4 — цилиндр; 5 — сетка; 6 — щиток; 7 — баллон высокого давления; 8 — сливная трубка; 9 — манометр; 10 — расходный бак; 11 — фильтр; 12 — специальный топливный насос; 13 — рычаг привода к насосу; 14 — ось рычага; 15-18 — трубопроводы; 19 — распределитель топлива; 20 — форсунка

Стенд (фиг. 107 и 108) состоит из одноплунжерной секции топливного насоса 12 с ручной прокачкой топлива при помощи рычага 13. Топливо к секции подводится из бака 10 через фильтр 11 и нагнетается из секции по трубке 15 в распределитель 19, откуда оно поступает по трубке 18 к испытуемой форсунке 20. При помощи секции топливного насоса 12 создаётся высокое давление, контролируемое манометром 9. Давление доводится до 390 ат и затем фиксируется время падения давления в сети от 380 до 330 ат, которое должно быть в пределах 7—30 сек.

Для обкатки и проверки качества распыла топлива используется также стенд (фиг. 109) с механическим приводом топливного насоса и подачей топлива к форсунке через гидравлический аккумулятор.

Стенд состоит из одноплунжерного топливного насоса 6 с приводом от электродвигателя 5. Топливо в насос поступает из бака 2 через фильтр 3, по трубопроводам 15 и 16. По трубопроводу 17 топливо из насоса подаётся в гидравлический аккумулятор 9, давление в котором контролируется по манометру 11. Величина подачи топлива в аккумулятор регулируется рейкой 7 топливного насоса с приводом 8.

Когда давление топлива в аккумуляторе будет соответствовать давлению затяжки пружины испытуемой форсунки, произойдёт подача топлива форсункой. Давление, необходимое для подъёма иглы, при этом проверяется по манометру и должно быть 275 ± 5 ат. Впрыск топлива форсункой вызывает падение давления в аккумуляторе на 40—60 ат. Испытание форсунки производится при 30—40 впрысках в минуту. Качество распыла определяется по внешнему виду струи. Начало и конец, впрыска должны быть резкими и чёткими; распыленное топливо должно иметь , туманообразное состояние, равномерно распределённое по поперечному сечению струи. Длина и форма струи у всех распыливающих отверстий распылителя должны быть одинаковыми.

Фиг. 109. Общий вид и схема стенда с электроприводом для обкатки и проверки качества распыла форсункой:

1 — стол стенда; 2 — бак для топлива; 3 — фильтр; 4 — стойка; 5 — электродвигатель; 6 — одноплунжерный топливный насос; 7 — рейка топливного насоса; 8 — привод к рейке топливного насоса; 9 — аккумулятор; 10 — кран для спуска топлива; 11 — манометр; 12 — стойка для крепления испытуемой форсунки; 13 — форсунка; 14 — сливной бак; 15-19 — трубопроводы

Регулятор числа оборотов при ремонте полностью разбирают. Детали его тщательно промывают в профильтрованном дизельном топливе и подвергают микрометрическому обмеру и осмотру; изношенные свыше допускаемой величины заменяют. Шабровкой нижней части корпуса регулятора устраняют выработку от шестерён масляного насоса.

В процессе сборки регулятора производится так называемая внутренняя регулировка, т. е. регулируется компенсирующая пружина (пружина обратной связи) (фиг. 110), открытие окон золотника плунжера и установка торцового зазора шестерён масляного насоса.

После сборки регулятора производится монтаж его на дизеле. При этом устанавливается нормальный зазор между зубьями приводных конических шестерён, заполняется полость регулятора маслом и после запуска дизеля регулируется минимальное и максимальное число оборотов вала, а также открытие игольчатого клапана.

Водяной насос при ремонте разбирают. Изношенные детали заменяют. Уменьшение зазора между рабочим колесом и корпусом при необходимости достигается наваркой корпуса и рабочего колеса с последующей обработкой на станке. Осевой зазор между рабочим колесом и корпусом должен соответствовать нормальному, он устанавливается ограничением запрессовки шарикового подшипника на вал водяного насоса.

Вал насоса после снятия с пего рабочего колеса проверяют на станке и при необходимости заменяют новым. При превышении допускаемого зазора между валом и бронзовой втулкой скользящего подшипника последнюю заменяют.

Фиг. 110. Приспособление для регулировки компенсирующей пружины регулятора числа оборотов:

1 — стойка; 2 — плита; 3 — кронштейн; 4 — фиксатор; 5 — указатель; 6 — задвижка; 7 — планка; 8 — крючок, 9 — уголок; 10 — стойка; 11 — держатель; 12 — винт для регулирования положения приспособления; 13— винт крепления индикатора; 14 — держатель индикатора; 15 — винт зажимной; 16 — обечайка; 17 — серьга; 18 — чека, 19 — диск; 20 — шнур; 21 — индикатор; 22 — винт ; 23 — испытуемая пружина

Фиг. 111. Стенд для испытания топливоподкачивающего насоса и клапанов топливной и масляной систем (общий вид)

Масляный насос при подъемочном ремонте разбирают, детали его осматривают, проверяют радиальные и торцовые зазоры между рабочими шестернями и корпусом, а также зазоры между зубьями шестерён. При обнаружении трещин в корпусе производится заварка их с последующей механической обработкой. Местную выработку или риски в корпусе насоса исправляют шабровкой.

При превышении максимального радиального зазора между зубьями шестерён и корпусом корпус или шестерни должны быть заменены. Восстановление торцового зазора можно производить шабровкой крышки.

После ремонта насос обкатывают и испытывают на стенде при разном противодавлении. После испытания насос разбирают, осматривают, дефекты устраняют.

Топливоподкачивающий насос при ремонте полностью разбирают. Изношенные и неисправные детали, уплотнение вала и текстолитовую проставку в муфте гибкого соединения вала насоса с электродвигателем заменяют.

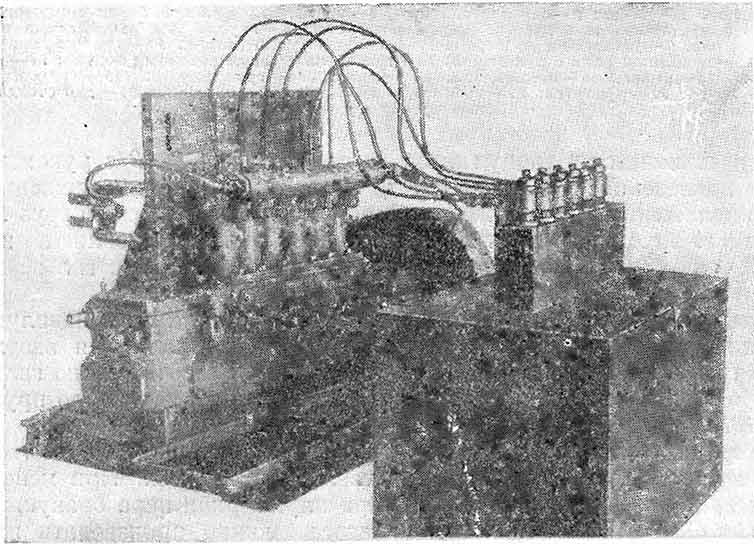

После сборки насос подвергают обкатке и испытанию на стенде (фиг. 111 и 112).

Собранный насос монтируется на общей плите с электродвигателем, при этом проверяется соосность их валов, которая регулируется прокладками между двигателем и плитой.

Ремонт предохранительных и редукционных клапанов топливной, масляной и воздушной магистралей тепловозов при большом периодическом и подъемочном ремонтах заключается в их разборке, притирке клапанов, замене изношенных деталей и негодных пружин с последующей регулировкой на прессе.

Фиг. 112. Стенд для испытания топливоподкачивающего насоса и клапанов топливной и масляной систем:

1 — вентили; 2 — штуцер для испытания масляного клапана на 2,5 ат; 3 — штуцер для испытания топливного клапана на 2,5 ат; 4 — штуцер для испытания топливного клапана на 5,3 ат; 5 — бак топливный; 6 — каркас стола стенда; 7 — соединительное колено; 8 — штуцер крана; 9 — стойка для манометров; 10 — коллектор; 11 — топливоподкачивающий насос; 12 — штуцеры для манометров; 13 — штуцер сливной трубы; 14 — тройник; 15 — фильтр набивной; 16 — электродвигатель; 17 — полка крепления манометров

Ремонт фильтров сводится к их разборке, очистке и замене негодных деталей.

Отделение по ремонту вспомогательных агрегатов дизеля имеет следующее оборудование:

- стенд для обкатки и регулировки равномерности подачи топлива секциями топливных насосов;

- стенд для испытания секций топливных насосов;

- стенд для проверки плотности притирки нагнетательного клапана;

- стенд для испытания цилиндрического пояска нагнетательного клапана;

- станок для правки конуса иглы распылителя;

- доводочная бабка с приводом от электродвигателя;

- стенд для опрессовки форсунок;

- стенд для регулировки форсунок и проверки качества распыла;

- стенд для испытания и обкатки масляного насоса;

- стенд для испытания водяного насоса;

- стенд для испытания и обкатки топливоподкачивающего насоса;

- станция для испытания перепускных редукционных, обратных и предохранительных клапанов;

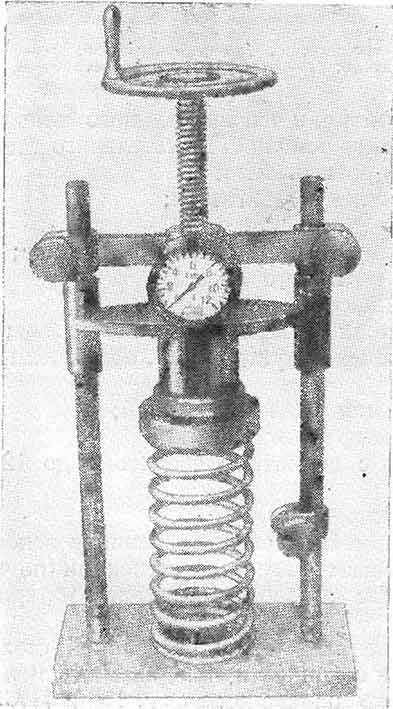

- стенд для испытания реле давления масла (фиг. 113);

- стенд для снятия характеристики пружин (фиг 114);

- настольный сверлильный станок с диаметром сверления до 12 мм;

- наждачное точило;

- ванны для обмывки деталей (фиг. 115).

Кроме перечисленного оборудования, в отделении по ремонту вспомогательного оборудования дизеля устанавливаются верстаки с тисками (по числу слесарей, работающих в одну смену), шкафы для запасных деталей, материалов и инструмента, стеллажи.

Верстаки часто устраиваются в виде гладко отшлифованной стальной плиты, укреплённой на деревянном столе с ящиками, или на металлических забетонированных в землю тумбах, как это показано на фиг. 116 и 117. Верстаки, на которых производится ремонт прецизионных деталей, покрывают листовым алюминием или текстолитом. Для обмывки деталей в керосине верстаки необходимо оборудовать ваннами небольшого размера (фиг. 118).

Фиг. 113. Стенд для испытания реле давления масла

Фиг. 114. Стенд для снятия характеристики пружин

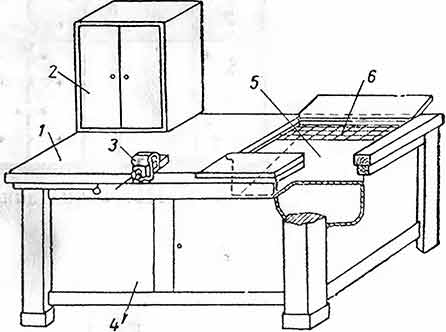

Фиг. 115. Ванна для обмывки мелких деталей

Фиг. 116. Верстак металлический на одни тиски: 1 — плита; 2 — уголок; 3 — труба; 4 — железнодорожные рельсы; 5 — тиски

Для размещения крупных деталей отделение оборудуется деревянными стеллажами, устроенными в зависимости от назначения в один или несколько ярусов. Мелкие детали размещаются в закрытых шкафах. При этом шкафы для запасных деталей, требующих особо осторожного обращения, имеют застеклённые дверки и оборудуются готовальнями для их размещения.

Фиг. 117. Верстак на двое тисков

Отделение по ремонту вспомогательных агрегатов дизеля, как принадлежащее к числу отделений с особо точным характером производимых работ, должно размещаться в просторных, светлых и чистых помещениях с постоянной температурой воздуха. Стенд для испытания и регулировки форсунок должен иметь вытяжной зонт.

В отделение подводится сжатый воздух, водопровод и канализация; при этом воздухоразборными приспособлениями оборудуются все рабочие места.

Расстановка оборудования в отделении производится в соответствии со специализацией слесарей так, чтобы обеспечить постоянные рабочие места по ремонту отдельных агрегатов и строгую последовательность ремонтных операций.

Фиг. 118. Верстак с керосиновой ванной для обмывки деталей:

1 — верстак; 2 — шкаф для измерительного инструмента; 3 — тиски; 4 — шкаф; 5 — ванна для промывки; 6 — сетка для стока керосина с деталей