Различаются два вида ремонта колесных пар: без смены элементов и со сменой элементов.

Ремонт без смены элементов производится главным образом в вагонных депо. К этому виду ремонта относятся наплавка буртиков осей и изношенных гребней колес, обточка, шлифовка и накатка шеек, обточка бандажей и ободов колес. Для выполнения указанного ремонта колесные цехи вагонных депо оснащены шеечно-накатными, колесотокарными станками и электросварочными автоматами.

Ремонт колесных пар со сменой элементов производится на вагоноремонтных заводах и в вагонных колесных мастерских дорог. Для производства этого вида ремонта заводы и мастерские обеспечиваются необходимым запасом осей, цельнокатаных колес и бандажей, а для обработки их — станочным оборудованием: осеотрезными, осетокарными и карусельными станками, гидравлическими прессами, колесотокарными и шеечно-накатными станками и некоторым другим оборудованием.

Колесная пара, неисправная ось которой не может быть отремонтирована, расформировывается и исключается из инвентаря. Это производится, как правило, только на ремонтных заводах или в колесных мастерских дорог с оформлением соответствующей документации согласно Инструкции ЦВ МПС.

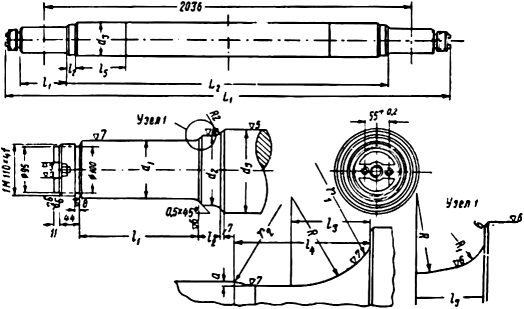

Рис. 25. Двухдуговой автомат Л-182 для наплавки изношенных гребней колес под слоем флюса

Подготовка колесных пар к ремонту. Колесные пары, поступившие в ремонт, должны быть тщательно осмотрены до очистки с целью· выявления возможных трещин в осях, бандажах и центрах по внешним признакам. Затем колесные пары обмываются в моечных машинах 5-6%-ным раствором каустической соды под давлением 5 — 6 ат с последующей обмывкой горячей водой. Процесс обмывки занимает около 10 мин.

После обмывки колесные пары вновь тщательно осматриваются, подвергаются дефектоскопии и устанавливается объем ремонта.

В зависимости от характера и объема ремонта колесная пара подается на соответствующее рабочее место в цехе.

Наплавка гребней цельнокатаных колес. Наиболее распространенным является износ гребней колес, а также буртиков шеек осей, которые восстанавливаются электронаплавкой. Высокое качество электронаплавки достигается строгим соблюдении технических условий и технологических процессов производства сварочных работ.

Наплавка изношенного гребня производится сварочным автоматом А-482 (конструкции Института сварки Академии наук УССР) под слоем флюса. Колесная пара краном устанавливается в котлован в вертикальное положение так, чтобы наплавляемый гребень находился сверху. Для безопасного обслуживания автомата котлован закрывается крышкой.

Сварочный автомат устанавливается консольным краном на наружной торцовой грани обода цельнокатаного колеса и прикрепляется к шейке оси (рис. 25).

Перед наплавкой к гребню прикрепляется флюсоудерживающее приспособление (рис. 26), состоящее из двух полуколец, изготовленных из стальных листов толщиной 2 — 3 мм, к которым под углом около 120° приварена наклонная стенка.

Автомат А-482 имеет асинхронный электродвигатель мощностью 0,18 кВт с числом оборотов 2 900 в мин для приведения в движение двух механизмов подачи электродной проволоки и ходового механизма движения автомата. Скорость подачи проволоки можно изменять отдельно для каждого механизма в пределах от 96 до 324 м/ч при помощи сменных шестерен.

Рис. 26. Флюсоудерживающее приспособление

Из подающего механизма 7 (см. рис. 25) проволока поступает в спираль 13, представляющую собой специальный шланговый провод. Спираль прикрепляется к трубчатому мундштуку 1, к которому подведен сварочный ток. Мундштуки изолированы друг от друга специальными втулками. Мундштук заканчивается сменным наконечником с отверстием диаметром 2,3 мм для проволоки диаметром 2 мм. Корректировочные механизмы обеспечивают передвижение электродов поперек гребня и по высоте. Передвижение обоих мундштуков одновременно в поперечном направлении без изменения угла производится на величину до 80 мм маховичком 5 поперечного суппорта, а с изменением угла — маховичком 3 в пределах ±36 мм. Передвижение второго электрода в поперечном направлении на ±10 мм по отношению к первому производится маховичком 2. Маховичком 4 мундштуки передвигаются на 170 мм в вертикальном направлении вместе со сварочной головкой.

Направление и уравновешивание автомата производится поводком, который перемещается вертикально в пределах 150 мм маховичком 10. При изменении диаметра наплавляемых колес поводок перемещается вручную по горизонтали вращением маховичка 9 по рейке, нарезанной по трубе 8.

Флюс подается из бункера 11 емкостью 15 кг по резиновому ссыпному шлангу диаметром 21 мм. Электродная проволока помещается во вращающихся катушках 6, изолированных друг от друга. Во избежание замыкания проволоки при ее сматывании между катушками установлен текстолитовый диск. В каждую катушку можно поместить 8 кг электродной проволоки диаметром 2 мм. Общий вес автомата без проволоки и флюса около 100 кг.

Необходимая аппаратура для управления автоматом смонтирована в аппаратном ящике.

По окончании наплавки выключаются сварочные генераторы, автомат отъединяется и при помощи консольного крана переносится на стол. Перед снятием колесной пары со средней части оси отнимается струбцина, которой удерживался обратный провод, а также флюсоудерживающее приспособление и открывается крышка котлована.

Поверхность гребня, подлежащая наплавке, предварительно зачищается стальной щеткой до металлического блеска или обрабатывается на колесотокарном станке с глубиной резания 0,2 — 0,3 мм. Наплавка изношенных гребней производится одновременно двумя электродами сварочной проволоки из стали марки Св-10Г2 диаметром 1,6 — 2 мм постоянным током при прямой полярности (электроды — «минус», колесная пара — «плюс»). Наплавка должна производиться в закрытом помещении при температуре колеса не ниже ±5° по следующему режиму:

| Первая дуга | Вторая дуга |

Скорость подачи электродной проволоки диаметром 2 мм в л/ч................................................................ | 124 | 205 |

Ток в α ......................................................................... | 180—200 | 280—300 |

Напряжение дуги ........................................................ | 34 — 38 | 34 — 38 |

Скорость наплавки в м/ч ............................................. | 24 | — |

Вылет электродов из мундштуков в мм. ................... | 22 — 24 | 22-24 |

Продольное расстояние между электродами в мм | 50 | — |

Поперечное смещение между осями электродов в мм | 3-4 | — |

Для нормальной работы автомата необходимо при помощи маховичков 9 и 10 выдвинуть специальный поводок-противовес так, чтобы центр его попал в центровое отверстие оси и разместился вертикально. При этом труба с рейкой, соединяющая поводок с автоматом, должна быть в горизонтальном положении. Электроды устанавливаются под углом 20—30° к вертикали (рис. 27). Закорачивание электродной проволоки не обязательно, так как дуга легко возбуждается при малом диаметре электрода и довольно большой плотности тока.

Перед началом наплавки следует открыть заслонку бункера, наполненного флюсом, и засыпать оба электрода до половины наконечников мундштуков. Не сплавившийся во время наплавки флюс отсасывается специальным аппаратом (рис. 28), причем отсасывание флюса должно быть на расстоянии не менее 400 мм от дуги во избежание повреждения не успевшей застыть шлаковой корки и наплавленного металла. По мере затвердевания наплавленного металла застывшая шлаковая корка сбивается. После полного оборота автомата первая (по ходу) дуга перекрывает начало наплавки на 10 — 15 мм. Затем отжимается прижимной механизм первой дуги, прекращается подача проволоки и дуга обрывается. Вторая дуга продолжает гореть до тех пор, пока она не переплавит металл первой дуги. Затем последовательным нажатием кнопки на пульте управления 12 (см. рис. 25) «Стоп-1» и «Стоп-2» автомат останавливается.

Для наплавки последующих слоев электроды устанавливают так, чтобы конец электрода второй дуги был направлен на кромку предыдущего валика.

Рис. 27. Схема положения электродов при последовательной наплавке валиков на гребне колеса:

1 — первый электрод; 2 — второй электрод: S— первый валик; 4 — второй валик; 5 — третий валик

Рис. 28. Аппарат для отсоса флюса:

1-выход воздуха; 2 — ручка для очистки фильтра; 3 — шланг для отсасывания флюса; 4 — окно для ссыпки флюса; 5 — кран подачи сжатого воздуха

Таблица 4

Основные технологические операции обработки оси типа III для подшипников скольжения

Таблица 5

Основные технологические операции механической обработки элементов вагонной колесной пары для роликовых подшипников и ее формирования

Наименование и последовательность операций | Тип станка | Инструмент | Шаблоны и приспособления | ВреМя на операцию в мин |

Получистовая обработка шейки предодступичной и чистовая обработка подступичной частей оси | 1Д63А, «Красный пролетарий» | Резцы проходной и галтельный с пластинками из твердого сплава Т5К10 | Шаблоны на | 42 |

Обточка средней части оси по копиру | ДИП-400, «Красный пролетарий» | Резец проходной с пластинкой из твердого сплава Т5К10 | Копир, кронциркуль, масштабная линейка | 26 |

Нарезание резьбы М110Х4 | 1Д63А, «Красный пролетарий» | Резьбовой резец и канавочный с пластинками из твердого сплава Т5К10 | Скоба диаметром 109,6+0,2 шаблон для резца, резьбовые кольца диаметром 110 мм, поводковая планшайба | 26 |

Нарезание резьбы М12Х1,75 | Сверлильный станок, Одесское РУ | Метчик М12Х Х1,75 | Стол для установки и крепления оси, пробка резьбовая М12Х1,75 | 16 |

Упрочняющая накатка шейки, подступичной и средней частей оси | Шеечно-накатной типа 177-С1, «Красный пролетарий» | Накатные ролики диаметром 25 — 150 мм, усилие ролика 2500± | Микрометры 125 — 150 и 175 — 200 мм | 14 |

Шлифовка шейки, предподступичной части оси и доводка галтелей | 3164АН14, Харьковский станкостроительный завод | Шлифовальный круг 900Х305Х Х78 мм | Поводковая планшайба с утопающим сухарем, скоба диаметром 135 | 23 |

Дефектоскопия оси | Магнитный дефектоскоп |

|

| 14 |

Обработка цельнокатаного колеса

Черновая расточка отверстия ступицы колеса | Карусельный полуавтомат, Краснодарский завод им. Седина | Проходной резец с пластинкой из твердого сплава Т5КЮ | Масштабная линейка, микроштихмас или индикаторный нутромер | 11 |

Чистовая расточка отверстия ступицы под запрессовку | То же | То же | То же | 15 |

Примечания. 1. При изготовлении осей производится предварительный и окончательный перенос клейм. Предварительно клейма переносятся с подступичной части оси на среднюю часть и окончательно — со средней части оси на торец перед проточкой средней части оси.

2. Нормы времени в зависимости от оборудования на разных заводах могут быть несколько выше или ниже.

После установки электродов в исходное положение их засыпают флюсом, и цикл повторяется.

Изношенный гребень должен наплавляться не менее чем за 2 — 3 прохода. При достаточном опыте наплавка может выполняться без прекращения процесса. Во избежание закручивания проводов автомат после двух оборотов возвращается в исходное положение; в случае непрерывной наплавки он должен быть предварительно закручен два раза в сторону, обратную наплавке.

После окончания работы наплавленный металл осматривается; обнаруженный какой-либо дефект устраняется тем же автоматом.

В целях соблюдения техники безопасности электродвигатель и цепь управления питаются от понижающих трансформаторов с вторичным напряжением 36 в. Вся остальная аппаратура присоединяется к сети цехового контура заземления.

На рис. 29 показан двухдуговой сварочный автомат Р-643 со стендом, предназначенный также для автоматической наплавки изношенных гребней колесных пар нормальной и узкой колеи. Его можно легко приспособить для наплавки изношенных буртиков шеек осей. Такие буртики могут наплавляться и автоматом А-482, который для этого устанавливается стационарно, а колесная пара — на специальном стенде с приводом для ее вращения. Скорость вращения колесной пары должна соответствовать скорости наплавки.

Обработка осей. Вагонная ось по конструктивному очертанию приближается к форме бруса равного сопротивления. Переходы от одного диаметра к другому в виде галтелей значительно увеличивают прочность оси. Обработка средней части оси на конус от подступичной части к середине, помимо облегчения веса самой оси, способствует рассредоточению напряжений в подступичной части около краев ступицы колеса.

Заводы, изготавливающие оси, поставляют их ремонтным заводам и колесным мастерским в необработанном и полуобработанном виде. Поэтому в колесных цехах вагоноремонтных заводов и в колесных мастерских производится как полная, так и частичная обработка осей. В качестве примера в табл. 4 представлены основные технологические операции обработки новой оси типа III для подшипников скольжения, а в табл. 5 — элементов колесной пары для роликовых подшипников и операции ее формирования.

Таблица 6

Основные размеры вагонных осей для подшипников скольжения (рис. 30) _

Таблица 7

Основные размеры вагонных осей для роликовых подшипников (рис. 31)

Рис. 29. Двухдуговой сварочный аппарат Р-643 со стендом:

1 — рейка; 2 — направляющая тележки; 3 — шестерня тележки; 4 — маховик для вертикального перемещения тележки: 5 — фиксатор хода тележки; б — подающие ролики; 7 — сварочная головка; 8 — тележка; 9 — направляющие ролики тележки; 10 — колонна; 11 — блок с противовесом; 12 — пульт управления: 13 — бункер; 14 — верхняя бабка; 15 — маховичок вертикального суппорта; 16 — центр верхней бабки; 17 — резиновый шланг; 18 — маховичок перемещения второго электрода по отношению к первому; 19 и 22 — мундштуки с наконечниками; 20— колесная пара; 21 — маховичок поперечного суппорта; 21 — сменные шестерни; 24 — патрон; 25 — редуктор; 26 — электродвигатель

Рис. 30. Ось для колесных пар с подшипниками скольжения

Поскольку режимы обработки осей и колес на различных заводах и разных станках не одинаковы, а зависят от имеющегося оборудования и организации работы, эти режимы несложно облечь в аналитическую форму применительно к имеющемуся оборудованию и получить технически обоснованные нормы времени на обработку элементов колесной пары и ее формирование.

На рис. 30 и в табл. 6 представлены основные размеры вагонных осей для колесных пар с подшипниками скольжения, а на рис. 31 и в табл. 7 для колесных пар с роликовыми подшипниками.

Рис. 31. Ось для колесных пар с роликовыми подшипниками

Рис. 32. Приспособление для накатки шейки и подступичной части оси:

1 — корпус; 2 — ролик

При обработке оси важное значение имеет накатка шеек и подступичных частей. Эту операцию для шеек под роликовые подшипники следует производить накатными роликами с индикаторами усилий давления, при этом должно быть обращено особое внимание на сохранение формы и размеров разгружающего занижения диаметра шейки в месте перехода от цилиндрической части к галтели (см. рис. 31). Накатные ролики изготавливаются из стали марки ШХ-15 с последующей термообработкой. Рабочая часть роликов, т. е. их контурный профиль, при изготовлении шлифуется и полируется. На рис. 32 показано приспособление для накатки шейки и подступичной части оси.

Поверхность шейки оси после накатки должна по чистоте соответствовать 7 (ГОСТ 4007 — 59), иметь цилиндрическую форму, концентричную поверхности катания колеса.

Таблица 8

Технологические операции обработки ступицы цельнокатаного колеса

№ операции | № перехода | Наименование операций и переходов |

I | А | Взять колесо подъемником и положить на планшайбу станка. Сцентрировать и установить горизонтально плоскость внутренней грани колеса. Закрепить колесо на планшайбе |

1 | Включить станок, подвести вертикальный суппорт с двумя последовательно расположенными резцами и снять стружку | |

2 | Расточить отверстие ступицы, снять фаску R = 5 мм | |

3 | Подвести боковой суппорт с резцом к торцу ступицы и снять стружку | |

4 | Обточить торец ступицы параллельно растачиванию отверстия | |

5 | Отвести боковой и поднять вертикальный суппорт. Отключить станок | |

Б | Замерить ступицу. Освободить колесо | |

II | А | Перевернуть колесо подъемником, выверить и закрепить на планшайбе |

1 | Включить станок, подвести вертикальный суппорт, снять стружку | |

2 | Начисто расточить отверстие ступицы | |

3 | Подвести боковой суппорт для обработки торца ступицы и снять стружку | |

4 | Обточить торец ступицы параллельно растачиванию отверстия | |

5 | Отвести боковой и поднять вертикальный суппорт | |

6 | Проточить фаску R = 5 мм | |

7 | Замерить внутренний диаметр ступицы и фаски | |

8 | Отключить станок, отвести суппорт | |

9 | Отпустить кулачки, снять колесо со станка |

Таблица 9

Технологические операции рассверливания отверстия ступицы колеса при помощи плавающей развертки

№ операции | № перехода | Наименование операций и переходов |

I | А | Взять колесо, установить на станок, закрепить |

| 1 | Подвести револьверную головку с развергкой. Пустить станок, включить подачу |

| 2 | Развернуть отверстие ступицы колеса |

| 3 | Выключить подачу, остановить станок и поднять револьверную головку |

| Б | Открепить и снять колесо со станка |

Обработка бандажей. Внутренние поверхности бандажей обрабатываются за одну операцию на карусельных двухстоечных станках универсального типа модели 1551 или специального типа модели 1531С1 Краснодарского завода. В колесных цехах вагоноремонтных заводов и колесных мастерских имеются станки и других моделей.

Технологические операции растачивания внутренней поверхности бандажа на универсальных карусельных станках приведены в табл. 10, а схема установки резцов для выполнения этой работы на рис. 33.

Обработка бандажей на других специальных станках производится в ином порядке, так как на них устройство и расположение суппортов отличается от устройств и расположения на универсальных карусельных станках.

Резцы для обработки внутренних поверхностей бандажа следует изготовлять с пластинками из твердых сплавов марок Т5К10 и Т15К6.

Обработка колесных центров и ступиц цельнокатаных колес. Старогодные колесные центры после ремонта электронаплавкой и новые цельнокатаные колеса обрабатываются на карусельных станках моделей 1531С, 152, 153 и других в две или три операции.

Технологические операции обработки ступицы цельнокатаного колеса приведены в табл. 8.

При обработке ступицы путем рассверливания отверстия с помощью плавающей развертки (табл. 9) вместо растачивания резцами общая затрата времени снижается вдвое, а машинное время — почти втрое.

Для обработки центров и цельнокатаных колес применяются резцы с пластинками из твердого сплава: для обдирочных работ — с пластинками марки Т5К10 или Т14К8, а для чистовых — марки Т15К6.

Таблица 10

Технологические операции растачивания бандажа

№ операции | № перехода | Наименование операций и переходов |

I | 1 | Взять бандаж краном, положить на планшайбу, сцентрировать, закрепить и установить резцы по шаблону |

II | I | Включить станок и подвести суппорт |

| 2 | Предварительно расточить внутреннюю поверхность по наибольшему диаметру |

| 3 | Расточить поверхность по внутреннему диаметру буртика |

III | 4 | Предварительно прорезать выточку под укрепляющее кольцо |

1 | Начисто расточить внутреннюю поверхность | |

| 2 | Начисто прорезать выточку под укрепляющее кольцо |

| 3 | Подрезать упорный буртик под ласточкин хвост |

| 4 | Отвести суппорт, остановить станок |

IV | 1 | Открепить бандаж, взять краном и снять со станка |

Отечественные станки современных моделей имеют следующие числа оборотов планшайбы: для модели 1551 — 96 οб/мин и для модели 1531С1 — 315 об/мин, что полностью обеспечивает расточку бандажей скоростным методом при черновых и чистовых проходах. Скорости резания при расточке бандажей в некоторых колесных цехах заводов и колесных мастерских до

сих пор еще не превышают 30 м/мин при черновой обработке и 50 м/мин при чистовой. Следовательно, имеются значительные резервы для увеличения производительности труда, улучшения использования оборудования и повышения качества обработки, так как при скоростном резании чистота обработанных поверхностей (при прочих равных условиях) значительно улучшается.

Обработка поверхности катания колес и бандажей. При формировании и ремонте колесных пар поверхности катания обрабатываются за одну операцию на специальных колесотокарных (многорезцовых) станках.

Рис. 33. Схема установки резцов для расточки бандажа:

а — предварительная расточка; б —обработка выточки под укрепляющее кольцо; в—подрезка буртика бандажа под ласточкин хвост; г — чистовая расточка; 1 и 2 — проходные обдирочные резцы; 3 — канавочный резец; 4 — подрезной резец; 5 — проходной резец для чистовой расточки; 6 — направление подачи

При обточке поверхности катания колес или бандажей, бывших в эксплуатации, величина снимаемого слоя металла определяется величиной проката. Для удлинения срока службы колеса рекомендуется при обтачивании оставлять полоску наклепанного слоя металла на поверхности круга катания шириной 2 — 3 мм и снимать только лишнюю часть металла (рис. 35).

Существует два способа обработки поверхности катания. Первый способ (рис. 34, а), наиболее распространенный на отечественных ремонтных заводах и в колесных мастерских, а также во многих странах Европы, предусматривает обточку поверхностей на станках с суппортами, имеющими копировальные приспособления. Второй способ (рис. 34, б), применяемый в основном в США, Англии и Японии (частично и в СССР), предусматривает обточку поверхности катания профильными фасонными резцами на станках, суппорты которых имеют радиальную подачу.

Обточка колес и бандажей по поверхности катания производится на отечественных колесотокарных станках КЗТС Краматорского завода, модели 1936 г., 1А936, а также на подобных станках модели 1TCH (завода Рафамет — Польша) и некоторых других типах станков.

В табл. 11 приведены технологические операции обточки поверхности катания колеса или бандажа на колесотокарном станке КЗТС с копировальными суппортами.

Режимы резания при обточке новых колес или бандажей зависят от резцов и состояния станка. Глубину резания рекомендуется устанавливать с расчетом снятия всего припуска за один проход. По техническим условиям припуск на обработку должен составлять 3 мм.

Подача резцов выбирается исходя из условий чистоты поверхности и прочности слабых звеньев станка в пределах 0,95 — 1,9 мм/об. Скорость резания определяется по существующей для скоростного резания зависимости

![]()

(4)

где V — скорость, допускаемая резцом в м/мин при стойкости 60 мин,

t — глубина резания в мм (t = 8 мм);

S—подача в мм/об (S = 1,9 мм/об на два зуба храповика);

С— коэффициент, характеризующий условия резания определенного металла;

К — поправочный коэффициент, характеризующий конкретные условия резания, принимаемый равным 0,95 при показателях степени: х = 0,118; у= 0,35.

Режущий инструмент для обточки поверхности бандажей и цельнокатаных колес изготавливается с пластинками из твердых сплавов марок Т5К10 и Т15К6. Чистота обработки поверхности должна соответствовать у 3 (ГОСТ 9036 — 59).

Таблица 11

Технологические операции обточки поверхности катания колеса или бандажа

№ операции | № перехода | Наименование операций и переходов |

I | I | Взять краном колесную пару, установить на станок и пустить его |

2 | Подвести и установить левый копировальный суппорт, включить механизм подачи | |

II | 1 | Обточить поверхность катания левого колеса |

2 | Подвести и установить правый копировальный суппорт, включить механизм подачи | |

3 | Обточить поверхность катания правого колеса | |

4 | Подвести и установить левый обдирочный суппорт и включить механизм подачи | |

5 | Обработать поверхность внутренней грани левого колеса | |

6 | Подвести и установить правый обдирочный суппорт и включить механизм подачи | |

7 | Обработать поверхность внутренней грани правого колеса, выдержав размер 1 440 | |

8 | Включить механизм подачи, подвести левый обдирочный суппорт, снять фаску 6X6 мм и отвести суппорт | |

9 | Включить механизм подачи, подвести правый обдирочный суппорт, снять фаску 6X6 мм и отвести суппорт | |

10 | Отвести левый копировальный суппорт | |

II | Отвести правый копировальный суппорт | |

III | I | Остановить станок, освободить колесную пару и краном снять со станка |