Все детали вагонов испытывают напряжения, изменяющиеся как по величине, так и по направлению.

Многократное изменение напряжений от некоторого максимального значения до минимального вызывает в материале явление прогрессивного разрушения, известное под названием «усталости» материала. Исследованием явления усталости установлено:

при достаточном числе колебаний нагрузки материал разрушается при напряжениях, меньших предела прочности; число колебаний до разрушения нами произведена полная замена колесных пар с бандажными колесами на колесные пары с цельнокатаными колесами. В результате проведенной унификации значительно сократилось число типов осей вагонных колесных пар. В настоящее время вновь изготавливаются колесные пары только с осями II, III типов и для роликовых подшипников: РУ, С-IIIрол и C-IVpoл.

Дальнейшее развитие колесного хозяйства идет в основном в направлении усиления парка колесных пар, внедрения более совершенных типов осей и колес, а также улучшения организации их ремонта путем механизации колесных цехов и мастерских, автоматизации процессов ремонта и повышения его качества.

Износ и повреждения элементов колесных пар

Колесные пары в процессе работы и особенно при прохождении по кривым участкам пути, рельсовым стыкам, стрелочным переводам и крестовинам изнашиваются и повреждаются.

Износы и повреждения элементов колесных пар зависят прежде всего от качества ремонта и формирования колесных пар, правильности сборки ходовых частей вагона и от технического содержания вагонов в эксплуатации.

Повреждение осей. Важнейшим элементом колесной пары является ось, которая при движении вагона подвергается непрерывному воздействию знакопеременной нагрузки от вертикальных и горизонтальных сил. Кроме напряжений изгиба, растяжения и кручения от указанных сил, оси испытывают дополнительные напряжения сжатия в подступичной части от напрессованного колеса. При запрессовке оси в подступичной части появляются также дополнительные напряжения растяжения в аксиальном направлении. Величина этих напряжений достигает 250—300 кг/см и в определенные моменты работы оси эти напряжения совпадают по знаку с напряжениями от изгибающего момента, что приводит к местным перенапряжениям металла.

Рис. 9. Сетка бронзы но границам первичной кристаллизации стали шейки оси после трения буксы

Большое значение имеет качество металла, в частности, металлургические пороки в металле (газовые пузыри, флокены, сегрегаты, засоры), являющиеся концентраторами напряжений и приводящие к зарождению трещин.

Перенапряжения в осях, способствующие появлению начальных трещин, вызываются также трением букс, неисправностями рессорного подвешивания и пути, неправильной загрузкой вагонов, наличием раковин и ползунов на поверхности катания колес и др.

Исследованиями канд. техн. наук Р. С. Николаева установлено, что при трении букс и расплавлении баббита происходит проникновение бронзы (рис. 9) не только в трещины, но и по границам зерен металла шейки оси, что крайне опасно для дальнейшей ее работы.

Грубая обработка резанием, неправильные геометрические формы и механические повреждения поверхностей оси также создают условия для концентрации напряжений и вызывают образование трещин в осях.

Поперечные и наклонные трещины чаще всего встречаются в наиболее опасных сечениях оси (рис. 10) у задней галтели шейки (сечение I-I ); у подступичной части оси около внутренней стороны ступицы (сечение II-II) или

реже с наружной (сечение III—III), на расстоянии до 200 мм от внутренней стороны ступицы (сечение IV—IV); в средней части оси (сечение V —V); в предподступичной части (сечение VI—VI).

Наибольшее количество изломов происходит в сечениях II и III, т. е. в том месте, где до внедрения ультразвукового дефектоскопа проверка состояния оси была затруднительной.

Исследованиями проф. Η. П. Зобнина установлено, что накатка роликами подступичной части оси увеличивает предел выносливости примерно на 50% и тем самым значительно повышает ее долговечность.

Прокат ободов цельнокатаных колес и бандажей. Наиболее интенсивно изнашиваются поверхности катания ободов цельнокатаных колес и бандажей вследствие трения о рельсы. Такой износ называется прокатом. Образование проката глубиной 1 мм происходит после пробега колесной пары 18 — 20 тыс. км.

Рис. 11. Наплыв металла при большом прокате поверхности катания колеса

Рис. 10. Опасные сечения оси

Механизм износа бандажей и ободов цельнокатаных колес представляет собой процесс отделения от поверхности катания частиц металла, претерпевших структурные изменения от силовых и тепловых воздействий при проскальзывании колеса по рельсу, причем структурные изменения от тепла трения протекают одновременно с пластической деформацией металла поверхностного слоя.

Прокат изменяет профиль поверхности катания колеса, увеличивает площадь его контакта с рельсами, а следовательно, и трение между ними. Вместе с этим под влиянием статических и динамических нагрузок металл поверхности катания течет в двух направлениях: к гребню и к наружному краю. У гребня при соприкосновении с головкой рельса металл изнашивается более интенсивно, и поэтому здесь, как правило, не образуется наката металла. С наружной же стороны при большом прокате получается наплыв металла (рис. 11), который, придавая поверхности колеса форму желоба, увеличивает сопротивления при качении колеса по рельсу, особенно при прохождении кривых участков пути.

В результате такого проката появляется неспокойный ход вагона, а наплыв приводит к отколам бандажа или обода цельнокатаного колеса при торможении вагона замедлителями на сортировочных горках.

Поэтому к эксплуатации не должны допускаться колесные пары с прокатом свыше размеров, указанных в табл. 2.

Таблица 2

Допускаемые размеры равномерного проката ободов цельнокатаных колес и бандажей при различных видах ремонта вагонов и в эксплуатации

Типы вагонов | Наибольшие допускаемые размеры проката в мм | |||

при заводском ремонте | при деповском ремонте | при текущем ремонте | в эксплуатации | |

Пассажирские: | 3 | 5 | 6 | 7 |

местных и пригородных поездов | 4 | 5 | 7 | 8 |

Грузовые........................................... | 3 | 5 | 7 | 9 |

При включении грузовых вагонов в пассажирские поезда колесные пары должны удовлетворять нормам, установленным для колесных пар пассажирских вагонов.

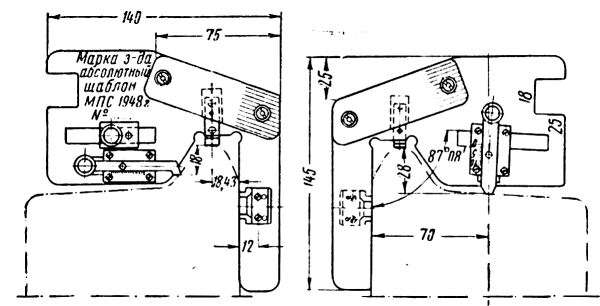

Величина проката и толщина гребня обода цельнокатаного колеса или бандажа измеряется абсолютным шаблоном (рис. 12), при этом наибольшая величина проката определяется измерением в нескольких местах по кругу катания. Колеса, имеющие прокат или износ гребня свыше допускаемых размеров, должны обтачиваться по поверхности катания на колесотокарных станках до установленного профиля.

Толщина ободов колес или бандажей не должна быть меньше размеров, указанных в табл. 3.

Рис. 12. Абсолютный шаблон для измерения проката и толщины гребня

Толщина ободов и бандажей измеряется специальным шаблоном — толщиномером (рис. 13) на расстоянии 70 мм от внутренней грани.

Срок службы колес и бандажей в значительной мере зависит от интенсивности износа поверхности катания и величины снимаемого металла при обточках. Интенсивность износа в свою очередь зависит от многих причин (нагрузок, пробегов, состояния рессорного подвешивания и пути, качества сборки буксового узла и тележек и др.).

Теоретический максимально возможный срок службы цельнокатаного колеса или бандажа до предельного износа может быть определен по формуле

![]()

(I)

где —начальная, т. е. альбомная, толщина обода цельнокатаного колеса или бандажа в мм;

Нк - конечная, изношенная до предельных размеров, толщина обода цельнокатаного колеса или бандажа в мм;

А — работа вагона за год в сутках;

L — пробег вагона за сутки в км;

γ — средняя величина износа поверхности катания за I км пробега в мм.

Таблица 3

Наименьшая допускаемая толщина ободов цельнокатаных колес и бандажей

Фактический срок службы обода цельнокатаного колеса или бандажа зависит от количества обточек и величины потерь металла при обточке и определяется по формуле

![]() (2)

(2)

где n — число обточек за весь срок службы цельнокатаного колеса или бандажа;

h - средняя величина снимаемого слоя металла за одну обточку в мм.

Рис. 13. Толщиномер для измерения толщины ободов цельнокатаных колес и бандажей

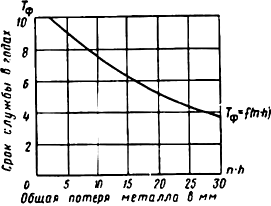

Рис. 14. График зависимости фактического срока службы цельнокатаного колеса или бандажа от общей потери металла при обточках

Число обточек определяется по выражению

![]()

(3)

где m— величина проката в мм.

Подставляя значения n и h в формулу (2) и произведя вычисления для различных величин т, п и h, можно определить фактический срок службы колеса или бандажа в зависимости от общей потери металла при обточках (рис. 14).

Как видно из графика, увеличение потерь металла при обточках приводит к резкому сокращению срока службы колес и бандажей. Поэтому поверхность катания необходимо обтачивать так, чтобы толщина обода колеса или бандажа по кругу катания оставалась по возможности без изменения или уменьшение ее было минимальным.

К сокращению срока службы колеса или бандажа в связи с излишним снятием металла по кругу катания при их обработке приводят также следующие факторы;

а) неправильная центровка цельнокатаных колес и бандажей при расточке их на карусельных станках;

б) неправильная насадка на ось цельнокатаных колес и центров по отношению к середине оси;

в) неправильная (с перекосом) установка колесной пары на колесотокарных станках;

г) обработка поверхности катания резцами неправильной формы;

д) неправильная сборка тележек и буксовых узлов, вызывающая подрез гребней и образование ненормального проката;

е) неправильные режимы торможения, вызывающие заклинивание колесных пар, в результате чего появляются выбоины, местная закалка и выщербины на поверхности катания;

ж) металлургические пороки, вызывающие появление трещин, выщербин и раковин;

з) грубая обработка поверхности катания, не соответствующая установленному по ГОСТ 9036 — 59 3-му классу чистоты.

Для увеличения срока службы колес и бандажей наряду с необходимостью дальнейшего повышения их качества требуется строгое выполнение технологических процессов ремонта и выбор наиболее экономичных приемов механической обработки.

Износ гребней цельнокатаных колес и бандажей. При нормальных условиях работы колесной пары, когда между головками рельсов и гребнями колес имеется равномерный зазор по 8 мм с каждой стороны, износ гребней сравнительно незначителен.

Рис. 16. Положение оси колесной пары:

а — нормальное; б — перекошенное

Наибольший износ их происходит вследствие ненормальных условий работы колесных пар, когда от горизонтальных усилий или неправильной сборки ходовых частей нарушается нормальное взаимодействие колеса с рельсом.

Острый гребень 1 (рис. 15), остроконечный накат 2 или вертикальный подрез 3 являются весьма опасными дефектами.

Чрезмерный износ гребня может привести к сходу вагона с рельсов, особенно при накатывании колеса на остряк при противошерстном движении его по стрелочному переводу. Поэтому предельная толщина гребня колеса в эксплуатации допускается не менее 25.

Вертикальный подрез гребня 3 измеряется шаблоном 4. При заводском и деповском ремонте вагонов толщина гребней должна быть не менее 32 (после обточки) и не менее 30 (без обточки); при текущем отцепочном ремонте не менее 26.

Ненормальный износ гребней вызывается следующими основными причинами:

I отклонениями размеров базы одной стороны тележки или двухосного вагона, по отношению к другой стороне свыше допускаемой величины;

перекосом рамы двухосного вагона или боковин вагонной тележки;

неправильной установкой буксовых лап или шпинтонов у тележек пассажирских вагонов;

разницей диаметров колес, насаженных на одну ось, более 2;

различной твердостью металла бандажей или колес, насаженных на одну ось (нарастание проката у колес с меньшей твердостью металла происходит значительно интенсивнее, в результате чего образуется разность диаметров колес свыше допускаемых размеров);

неправильной насадкой колесных центров на ось по отношению к середине оси;

смещением подпятника или пятника от продольной оси вагона свыше допускаемых размеров;

вывертыванием боковой продольной балки двухосного вагона вследствие ослабления заклепок, соединяющих угольников или отрыва сварных швов, что приводит к неправильному расположению буксовых лап;

изгибом буксовой лапы вагона; неправильной постановкой буксовых челюстей или обработкой пазов буксы.

Рис. 15. Изношенный гребень цельнокатаного колеса или бандажа

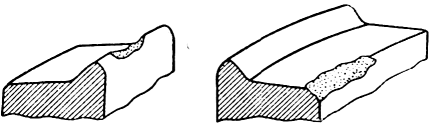

Рис. 17. Уширение обода цельнокатаного колеса или бандажа: 1 — плоское место: 2 — уширение обода или бандажа; 3 — зона расположения трещин

Рис. 18. Откол бандажа и обода цельнокатаного колеса

Каждая из указанных причин создает перекос колесной пары при движении вагона и вызывает отклонение оси колесной пары от перпендикулярного положения к оси пути на угол а (рис. 16), называемый углом перекоса. При движении вагона (как показано стрелкой) перекос колесной пары приводит к тому, что гребень колеса 1 приближается к рельсу до полного соприкосновения, и в результате трения будет происходить износ этого гребня и боковой грани головки рельса. В то же время у гребня колеса 2, который прижимается к рельсу при сбегании колеса, будет образовываться остроконечный накат.