Соблюдение технологии плавки баббита и заливки подшипников является одним из важнейших факторов, влияющих на долговечность их работы. Не менее важным также является и комплектование букс с подшипниками увеличенного обхвата шейки оси, резиновыми пылевыми шайбами и крышками с уплотнением.

Технология заливки подшипников состоит из следующих основных операций: подготовка корпусов и форм; составление шихты; плавка баббита; подогрев форм; заливка баббита; приемка и испытание на твердость баббитового слоя; выдержка в масляной ванне.

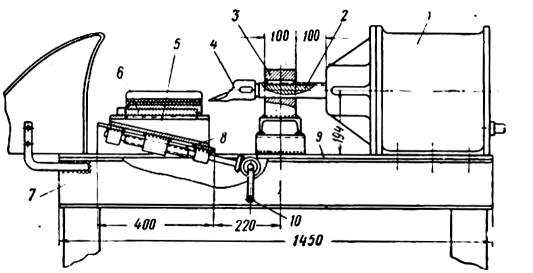

Рис. 61. Станок для снятия баббитовой заливки:

1 — тормозной цилиндр диаметром 14*; 2 — шток; 3 — направляющая стойка;

4 — резец специального профиля; 5 — стол; 6 — съемный вкладыш для закрепления подшипника; 7 — станина; 8 — винт; 9 — армировочный лист; 10 — рукоятка

Подшипники, предназначаемые для перезаливки, очищаются от грязи и масла в 2 — 3%-ном растворе кальцинированной соды в течение 8 — 10 мин с последующей обмывкой в горячей воде. Очищенные подшипники подогреваются до температуры 300—320°, и легкими ударами корпуса подшипника о металлическую плиту удаляется старый баббитовый слой.

В последнее время широкое распространение получил механический способ удаления старой баббитовой заливки на специальном станке (рис. 61) и с помощью резца особого профиля с последующим подогревом корпуса для удаления остатков баббита. Снятый баббит используется в качестве добавки к новому баббиту.

После удаления старого баббита проверяется прочность крепления армировки легким обстукиванием молотком, а также состояние корпуса подшипника.

Во избежание концентрации напряжений в баббитовом слое острые кромки и заусенцы канавок, выточек и выступов армировки скругляются радиусом 1 — 1,5 мм.

Для предотвращения задира осевых шеек в случаях износа или выплавления баббита армировка подшипников при изготовлении растачивается по 4-му классу чистоты поверхности.

Формы, в которые собираются корпуса подшипников, изготовляются по установленным градационным размерам, соответствующим определенным диаметрам и длинам шеек осей.

Для предупреждения ликвации баббита в процессе заливки, из-за чего происходит «застекление» баббитового слоя, сердечник формы необходимо изготовлять пустотелым. Это будет способствовать более интенсивному отводу тепла при заливке формы и предотвращать ликвацию.

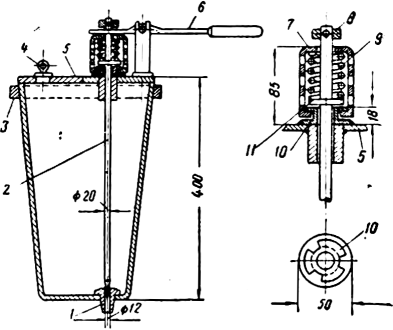

Подготовленные корпуса подшипников устанавливают в формы с зазором 4 — 5 мм между армировкой и сердечником, плотно сжимают хомутом и обмазывают специальной глиной, после чего формы обязательно подогревают до температуры 200—250° в подогревательной камере электропечи (рис. 62) при температуре 450—500°. Подогрев производится для уменьшения перепада температуры между корпусом подшипника и заливаемым баббитом. Заливка расплавленного баббита в формы, имеющие температуру ниже 100°, вызывает конденсацию микроскопических частиц водяного пара на холодной поверхности корпуса подшипника, что ухудшает механическое соединение с ним баббитового слоя.

Рис. 62. Электропечь для плавки баббита, подогрева форм и старых подшипников:

1 — камера для подогрева форм; 2 — камера для подогрева старых подшипников; 3 — камера для тигля; 4 — нагревательная спираль

Одновременно с подготовкой форм составляется шихта из свежего и старого баббита на основе данных химического анализа и твердости. Каждая партия нового баббита должна иметь сертификат с указанием процентного содержания компонентов сплава.

Имея данные процентного содержания кальция и натрия в новом и старом баббите, максимальный процент добавки выплавленного (старого) баббита в зависимости от содержания кальция определяется по выражению

![]() (7)

(7)

где Ксв— процентное содержание кальция в свежем баббите; Квып—процентное содержание кальция в старом баббите;

Kmin — постоянная величина, учитывающая минимально допускаемое процентное содержание кальция, разная 0,85.

Максимальный процент добавки старого баббита, исходя из содержания натрия, определяется по выражению

где Нсв — процентное содержание натрия в свежем баббите;

Нвып — процентное содержание натрия в выплаве;

Hmin — постоянная величина, учитывающая минимально допускаемое процентное содержание натрия, равная 0,6.

За процент максимальной добавки принимается меньшая величина, полученная при расчетах по данным формулам.

При отсутствии химического анализа на выплавленный баббит шихту можно составлять по паспортным данным свежего баббита, пользуясь табл. 16.

Таблица 16

Соотношение содержания кальция в свежем баббите и добавки выплавленного баббита по весу шихты

Содержание кальция в новом, баббите в % | Добавка выплавленного баббита в % по весу шихты |

0,85 — 0,90 | 30-35 |

0,90—1,00 | 35-45 |

1,00-1,10 | 45-55 |

1,10 — 1,15 | 55 — 60 |

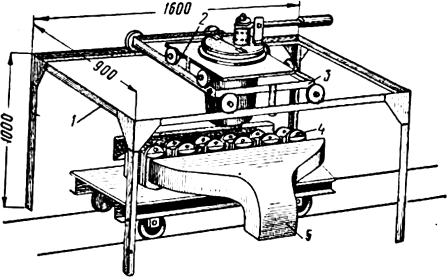

Рис. 63. Тигель с крышкой и нижним розливом расплавленного баббита:

1 — штуцер; 2 — игольчатый клапан; 3 — опорное кольцо корпуса тигля; 4 — отверстие для перемешивания баббита; 5 — крышка; 6 — рычаг; 7 — колпачок; 8 — упорная шайба; 9 — пружина; 10 — запорное кольцо; 11 — заплечик клапана

Рис. 64. Установка для заливки подшипников: 1 — стол; 2 — тигельная тележка; 3 — каретка с тиглем; 4 — заливаемые подшипники; 5 — бортовые отсосы

Для уменьшения угара кальция, сокращения времени плавки и предупреждения ожогов заливщиков во время загрузки баббита в тигель чушки баббита предварительно подогревают в камере или на плите печи до температуры 150— 200° и затем загружают в предварительно подогретый и очищенный тигель.

В кальцезаливочных отделениях широкое распространение получили тигли с крышками и нижним розливом (рис. 63) взамен применявшихся ранее тиглей с розливом баббита через верх.

Нагревание баббита в тигле производится до температуры в пределах 520—570° с тем, чтобы предупредить усиленное выгорание кальция и натрия, происходящее при более высоких температурах.

По достижении указанной температуры расплавленный баббит заливается в подогретые формы, расположенные на специальной установке (рис. 64).

Перед началом заливки баббит в тигле следует тщательно перемешивать для равномерного распределения кальция и натрия в баббитовом слое. Скопление кальция и натрия в отдельных зонах заливки ухудшает работу подшипника и вызывает трение буксы. Чтобы избежать образования пористости и усадочных раковин, температура заливаемого баббита не должна быть ниже 475°. Процесс заливки необходимо вести медленно, уменьшая по мере заполнения формы струю баббита. Твердость баббитового слоя проверяется на прессе Бринелля. Через 3 ч после заливки твердость должна быть не менее 18 единиц, а после суток — не менее 23 единиц. После испытания и приемки подшипники маркируют. Подшипники, направляемые в склад на хранение сроком более 10 дней, погружают в ванну с сезонным осевым маслом, где их выдерживают до 2 ч при комнатной температуре для предохранения от окисления и улучшения антифрикционных свойств баббита.

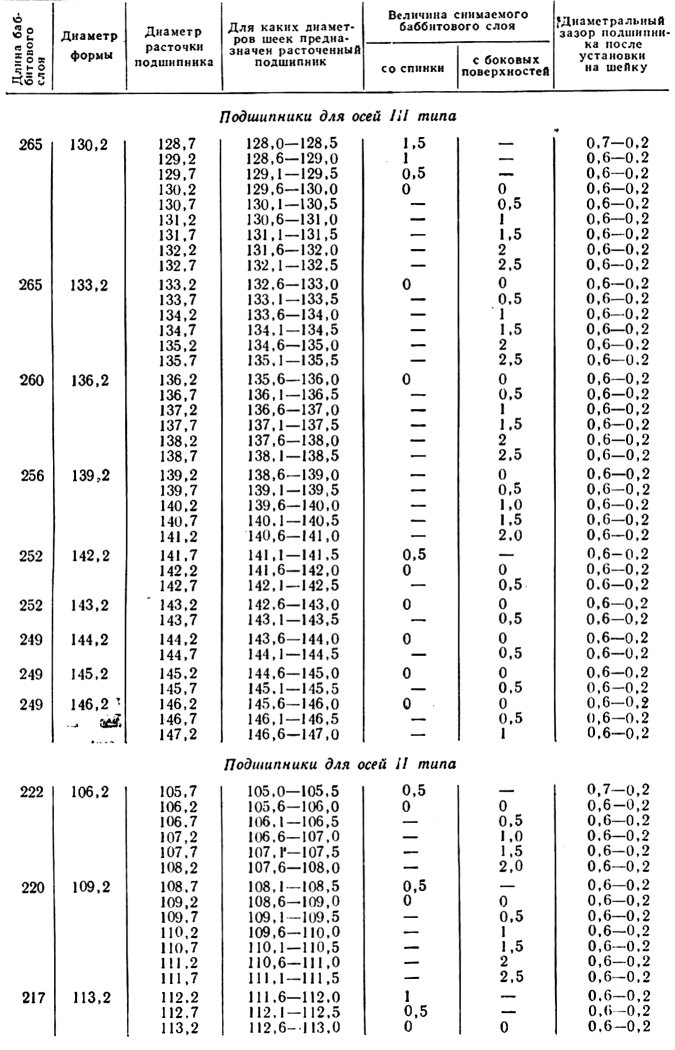

Таблица 17

Размеры баббитового слоя подшипников в мм в зависимости от размеров и типов шеек осей

Длина баббитового слоя | Диаметр формы | Диаметр расточки подшипника | Для каких диаметров шеек предназначен расточенный подшипник | Величина снимаемого баббитового слоя | Диаметральный зазор подшипника после установки на шейку | |

со спинки | с боковых поверхностей | |||||

217 | 113,2 | 113,7 | 113,1-113,5 |

| 0,5 | 0,6-0,2 |

|

| 114,2 | 113,6 — 114,0 | — | 1 | 0,6-0,2 |

|

| 114,7 | 114,1 — 114,5 | — | 1,5 | 0,6-0,2 |

215 | 115,2 | 115,2 | 114,6 — 115,0 | 0 | 0 | 0,6-0,2 |

|

| 115,7 | 115,1 — 115,5 | — | 0,5 | 0,6-0,2 |

|

| 116,2 | 115,6 — 116,0 | — | 1 | 0,6 — 0,2 |

|

| 116,7 | 116,1-116,5 | — | 1.5 | 0,6 — 0,2 |

212 | 117,2 | 117,2 | 116,6 — 117,0 | 0 | 0 | 0,6 — 0,2 |

|

| 117,7 | 117,1-117,5 | — | 0,5 | 0,6-0,2 |

|

| 118,2 | 117,6 — 118,0 | — | 0 | 0,6-0,2 |

208 | 119,2 | 118,7 | 118,1 — 118,5 | 0,5 | — | 0,6-0,2 |

|

| 119,2 | 118,6 — 119,0 | 0 | 0 | 0,6 — 0,2 |

|

| 119,7 | 119,1 — 119,5 | — | 0,5 | 0,6-0,2 |

208 | 120,2 | 120,2 | 119,6-120,0 | 0 | 0 | 0,6 — 0,2 |

208 | 121,2 | 120,7 | 120,1 — 120,5 | 0,5 | — | 0,6-0,2 |

|

| 121,2 | 120,6 — 121,0 | 0 | 0 | 0,6-0,2 |

|

| 121,7 | 121,1 — 121,5 | — | 0,5 | 0,6-0.2 |

|

| 122,2 | 121,6 — 122,0 | — | 1,0 | 0,6 — 0,2 |

Примечание. Увеличение длины подшипников производится:

- равномерно на обе торцовые стороны, если подшипники заливаются в запас для хранения в кладовой;

- на величину в соответствии с действительным удлинением шейки в сторону буртика и задней галтели, если подшипники заливаются индивидуально по шейкам;

- для особо удлиненных шеек осей в размерах, обеспечивающих требуемый разбег подшипника.

Для экономии баббита и облегчения пригонки подшипников по шейкам оси баббитовый слой должен соответствовать градационным размерам согласно табл. 17.

Чтобы избежать трения букс, необходимо правильно и тщательно пригонять подшипник по шейке оси.

Рис. 65. Схема разметки и пригонки подшипника по шейке оси, имеющей износ по длине: 1 — шейка оси; 2 — подшипник; 3 — корпус буксы; La — альбомная длина шейки оси; L— половина альбомной длины шейки оси от ее середины; Ln — альбомная длина корпуса подшипника; Lиз — длина шейки оси с износом буртика и предподступичной части; L1 и L2 — длина половины шейки оси от альбомной середины соответственно до буртика и предподступичной части; С и С1- величины износа шейки оси соответственно в сторону буртика и предподступичной части; L1 и L2 и длина половины подшипника с напуском баббитовой заливки соответственно в сторону буртика и предподступичной части; а и а1 — величины напуска баббитового слоя соответственно в сторону буртика и предподступичной части; b и b1 — альбомные величины разбега подшипника соответственно до и после износа шейки по длине; о —альбомная середина шейки оси; о1 — центр корпуса подшипника

Для совмещения центра подшипника с альбомной серединой шейки оси, имеющей износ в сторону буртика и в сторону предподступичной части, подшипник должен быть удлинен на величину а (рис. 65) в сторону буртика шейки и а1 к задней галтели, т. е. на величину износа шейки по длине в каждую сторону с учетом необходимого разбега. Остальные параметры, необходимые для пригонки подшипника, показаны на рис. 65.

Удлинение подшипника достигается образованием на его торцах напусков при заливке баббитом.

При разметке и пригонке подшипников по фактическим размерам шеек осей не допускается изменение альбомных размеров корпуса подшипника, вкладыша и упоров буксы.

Ремонт буксовых лап

Изношенные или поврежденные места буксовых лап ремонтируют электродуговой сваркой, причем в случае коробления лапы, вызванного сваркой, они выправляются под молотом в нагретом до температуры 800—850° состоянии.

После правки буксовые лапы проверяют шаблоном и линейкой, а правильность установки буксовых лап на раме вагона проверяют порядком, указанным в табл. 18.

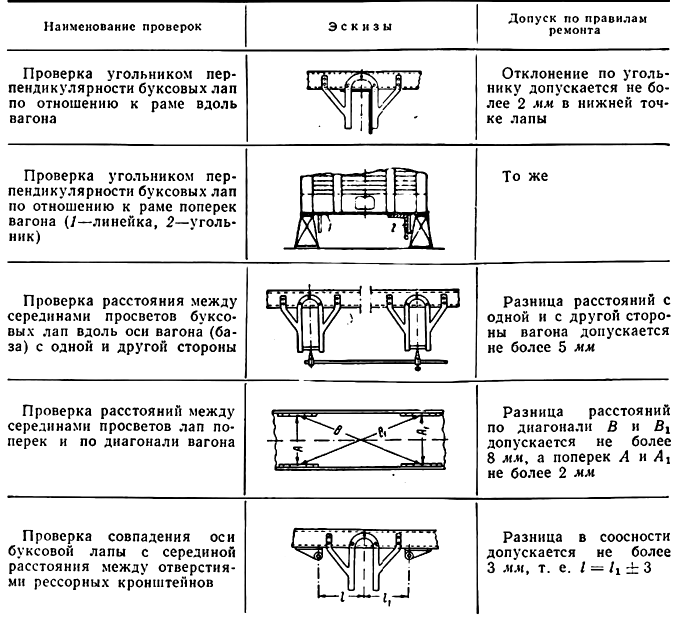

Таблица 18

Порядок проверки установки буксовых лап на раме двухосного вагона