Рис. 242. Планировка цехов завода по ремонту пассажирских вагонов:

1 — лесо-сушилка; 2 — склад сухого лесоматериала; 3 — трансбордерная тележка; 4 — ремонтно-комплектовочные отделения; 5 — вагоносборочный цех; 6 — малярное отделение; 7 — сушильная установка; 8 — окрасочная установка; 9 — деревообделочный цех; 10 — уравнительные позиции; 11 — парк колесных пар; 12 — колесный цех; 13 — тележечный цех; 14 — рессорно-пружинный цех; 15 — разборочный цех; 16 — моечное отделение; 17-отделение снятия старой краски; 18 -механический цех; 19 — кузнечный цех; 20—инструментальный цех; 21 — ремонтно-механичен кий цех; 22 — направление потока вагонов при ремонте

Величина площади на одно ремонтное место при укрупненных подсчетах может быть принята по табл. 45.

Ширина пролетов в этих цехах принимается обычно 18 м при двух ремонтных путях и 24 м при трех.

Простой вагона в каждом цехе зависит от типа вагона, а также принятой технологии ремонта и определяется на основании технологического графика (табл. 46).

Так как технологические процессы ремонта цельнометаллических вагонов и вагонов с деревянными кузовами существенно различаются, целесообразно специализировать заводы на ремонте цельнометаллических вагонов и отдельно на ремонте вагонов с деревянными кузовами. При необходимости выполнения ремонта тех и других вагонов на одном заводе необходимо соответственно специализировать ремонтные пути.

Примерная планировка цехов для ремонта пассажирских вагонов показана на рис. 242.

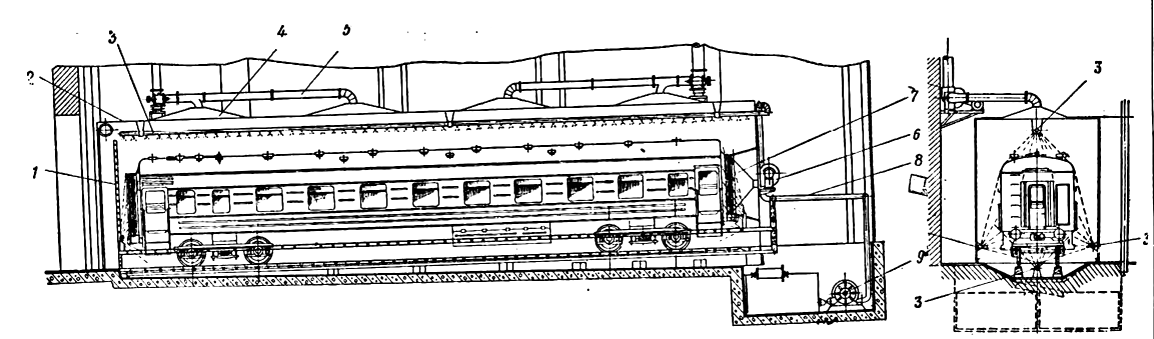

Обмывка и продувка вагонов

Перед ремонтом вагон должен быть очищен от пыли и грязи снаружи и внутри. Эти операции могут выполняться в совмещенной обмывочнопродувочной камере или раздельно при помощи моющей установки и пылесосов.

Установка для обмывки и продувки вагонов (рис. 243) имеет систему трубопроводов с соплами, насосное и вентиляционное оборудование. Для обмывки и продувки вагон подается в камеру. Вначале окна вагона должны быть открыты. При помощи резинового шланга струи сжатого воздуха направляются во все труднодоступные места вагона для выдувания пыли. Взвешенная пыль вместе с воздухом через открытые окна засасывается в короба вытяжной вентиляции и выбрасывается в фильтры. После продувки окна вагона закрываются, включается насосная установка, которая подает в трубы воду при температуре 70—80° и давлении 6 — 8 ат. Через сопла струи воды направляются на поверхность вагона. Для того чтобы обработать всю поверхность вагона струями воды, трубам при помощи специального механизма сообщается возвратно-поступательное и вращательное (на 15 — 20 ) движение.

Обмывка и продувка одного вагона длятся 1,5 — 2 ч.

Эти камеры могут быть использованы также для снятия слоя старой краски; в этом случае по трубопроводам необходимо подавать под давлением щелочной раствор.

Рис. 243. Установка для обмывки и продувки цельнометаллических вагонов:

1 — обмывочная рамка; 2-камера; 3 — обмывочные трубы; 4-вытяжной зонт; 5 — вентиляционный трубопровод; 6 — вентиляторы; 7 — продувочный зонт; 8-напорный трубопровод; 9 — насос