ГЛАВА IV

ТЕХНОЛОГИЯ МОНТАЖА И ДЕМОНТАЖА БУКС С РОЛИКОВЫМИ ПОДШИПНИКАМИ

Подготовка деталей букс к монтажу

Промывка подшипников и корпусов букс.

Перед осмотром и сборкой подшипники промывают и очищают от коррозии.

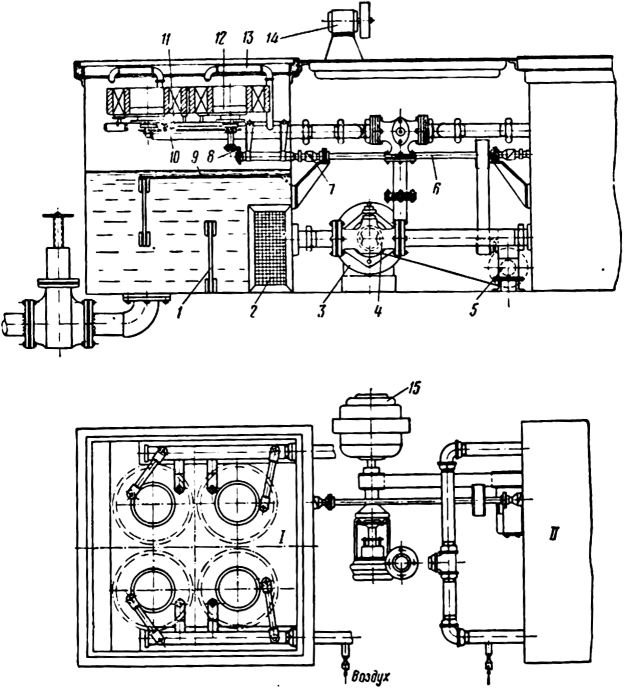

Рис. 66. Двухкамерная машина для промывки подшипников:

1 — перегородка; 2 — фильтр; 3 — центробежный насос; 4 — трехходовой кран; 5 — редуктор; 6 — промежуточный вал; 7 — кулачковая полумуфта; 8 — конические шестерни; 9 — крышка; 10 — панель; 11 — втулочно-роликовая цепь; 12 — седла на панели; 13 — патрубок; 14 — приспособление для очистки колец; 15 — электродвигатель

Промывают подшипники в моечных машинах в водном растворе отработанной буксовой смазки 1-ЛЗ, содержащей натриевое мыло. Такой раствор при температуре 90—95° дает мыльную эмульсию, которая удаляет с подшипников смазку и механические примеси, а также защищает их от коррозии.

Двухкамерная моечная машина для подшипников (рис. 66) имеет две одинаковые камеры I и II, между которыми располагается приспособление для очистки колец от коррозии. Первая камера предназначена для предварительной, а вторая для окончательной промывки.

Характеристика моечной машины

Моющая жидкость: в I ванне ......................................................... 8 — 10%-ный раствор

отработанной смазки во II ванне ............................................ 1%-ный раствор отработанной смазки Подогрев моющей жидкости смешение с паром

Запас моющей жидкости в каждой ванне 320 л

Машинное время промывки:

в I ванне ..................................................................................... 5 мин

во II ванне.................................................................................... 2 — 3 мин

Производительность ..................................................................... 15 роликовых подшипников в час

Вентиляция .................................................................................. принудительная сифонная

Габариты установки (с подъемником) ............................................ 2,8X1X2,5 м

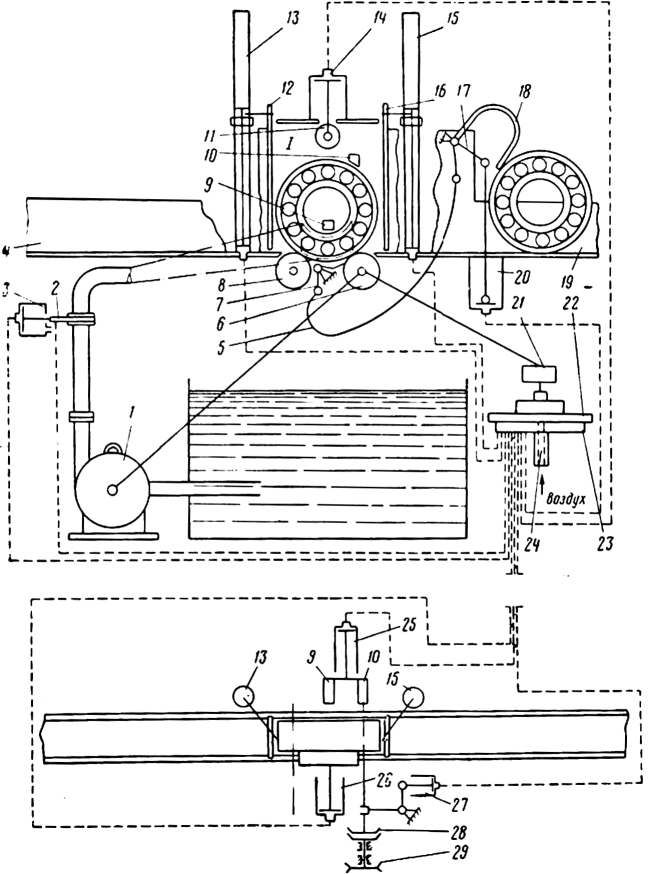

Моечная машина-автомат для промывки и очистки подшипников от коррозии конструкции А. В. Барковского (рис. 67) имеет моющую камеру 1, в которой на опорах установлены ведущий ролик 6, ведомый 8 и нажимной 11, расположенный на штоке поршня воздушного цилиндра 14. Ведущий ролик вращается от конического сцепления 28, от источника движения 29 при поступлении воздуха в цилиндр 27 с поршнем.

Рычаг 7 служит для скатывания обмытого подшипника с роликов 6 и 8. Он соединен изогнутой тягой 5 с рычагом 17 и скобой 18, отделяющей очередной подшипник, ожидающий промывки на наклонном желобе 19. Рычаги 17 и 7 перемещаются под воздействием поршня цилиндра 20. Камера 1 закрывается входной заслонкой 16 и выходной 12. Заслонки поднимаются с помощью воздушных цилиндров 13 и 15, а опускаются под действием собственного веса.

Внутреннее кольцо подшипника очищается щеткой 9, а наружное — щеткой 10. Перемещение щеток 9 и 10 осуществляется поршнем цилиндра 25. После очистки подшипника щетки 9 и 10 убираются из камеры 1, а вместо них к внутреннему кольцу подшипника прижимается поршнем 26 диск.

Мыльная эмульсия поступает в камеру 1 от насоса через заслонку 2, открывающуюся и закрывающуюся поршнем цилиндра 3.

Поршни в цилиндрах 20, 26, 25, 27 возвращаются в исходное положение пружинами. Поршень в цилиндре 3 перемещается действием воздуха.

Электродвигатель находится на одном валу с насосом 1 и приводит во вращение ведущий ролик 6 и управляющий механизм, который состоит из золотника 22 с зеркалом 23 и редуктора 21. Последний имеет однозаходный червяк и червячное колесо с эксцентриком, который с помощью собачки и храпового венца на золотнике 22 поворачивает золотник на 1/60 оборота. За один оборот червячного колеса происходит полный период работы всех деталей моечной машины. Воздух, поступая в золотник 23, через штуцер 24 поступает в цилиндры, поршни которых ставят детали машины в нужное положение. После очистки подшипник скатывается по желобу 4.

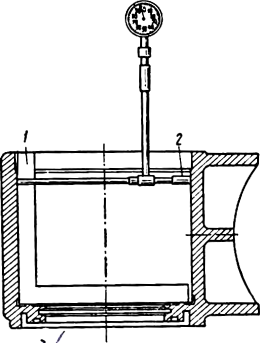

Для промывки корпусов и других деталей букс применяются выварочные ванны, а также камерные и конвейерные моечные машины. Наиболее совершенной является промывка в конвейерной моечной машине производительностью до 20 корпусов букс в час (рис. 68).

Осмотр деталей букс. При осмотре двухрядного сферического подшипника внутреннее кольцо с роликами для удобства осмотра поворачивается по отношению к наружному на 90°; для осмотра дорожек качения из сепараторов вынимается по одному ролику. Наличие свободных окон в сепараторе позволяет осмотреть состояние дорожек качения.

У цилиндрических подшипников осматривается отдельно наружное кольцо и внутреннее с роликами и сепаратором. Каждый ролик при осмотре должен поворачиваться. У сепаратора проверяется разработка гнезд и тщательно осматриваются места перехода перемычек в теле сеператора, где наиболее вероятны трещины. Каждая заклепка сепаратора обстукивается легким молотком. При ослаблении одной из заклепок подшипник ремонтируется. Коррозия наружных поверхностей подшипников и боковых граней зачищается.

Рис. 67. Схема моечной машины-автомата конструкции А. В. Барковского

Никаких измерений в подшипнике при осмотре, кроме измерения радиального зазора, не производится. Если подшипники признаны годными, то они подбираются на одну шейку по радиальным зазорам. Разность радиальных зазоров при постановке на шейку двух двухрядных сферических подшипников не должна превышать 0,1 мм. При постановке одного двухрядного сферического и одного цилиндрического или двух цилиндрических подшипников в буксу разность должна быть не более 0,03 мм.

Рис. 68. Моечная машина для корпусов букс:

1 — привод конвейера; 2 — каркас; 3 — термометр; 4 — конвейер; 5 — насос; 6 — водомерное стекло; 7-люк; 8 — пароподогреватель; 9 — вентиль подвода води; 10 — фильтры

Осмотр закрепительных втулок. При осмотре втулок лекальной линейкой проверяется цилиндрическая и коническая поверхность. Седловинность и бочкообразность цилиндрической поверхности, создающие концентрацию напряжений в шейке, не допускаются и втулка с ними бракуется. Втулка бракуется также, если площадь коррозии превышает 20 %. Концентрация напряжении в шейке создается также при неплавном переходном радиусе торца тонкого конца втулки. Для создания плавного перехода тонкий конец втулки зачищается на специальном приспособлении. На втулке также зачищаются заусенцы, риски и мелкие забоины.

Осмотр корпусов букс. Корпус буксы с внешней стороны осматривается для обнаружения трещин, которые не допускаются. Если в нем имеются продольные задиры или риски глубиной не более 1 мм по посадочной поверхности, то он может быть допущен к эксплуатации после зачистки краев шлифовальной шкуркой № 180 с маслом. При наличии местных выработок, вызванных проворотом колец, корпус буксы допускается к эксплуатации, если выработка не превышает норм на овальность. Коррозия на посадочной поверхности зачищается шкуркой с маслом. Заусенцы и забоины на лабиринтных выточках можно зачищать шкуркой.

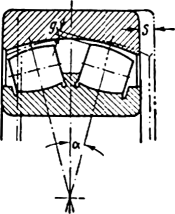

Посадочная поверхность корпуса буксы должна быть перпендикулярна внутренней цилиндрической части заднего упора бурта буксы, что при новом изготовлении проверяется лекальным угольником 1 (рис. 69).

Овальность и конусность посадочной поверхности проверяются индикаторным нутромером 2 в двух взаимно перпендикулярных направлениях и в двух местах по длине корпуса.

Осмотр дистанционных колец. Дистанционное кольцо не должно иметь заусенцев и забоин. При наличии их они зачищаются шлифовальной шкуркой.

В дистанционном кольце проверяется параллельность торцовых поверхностей; отклонения должны быть не более 0,06мм. Измерения производятся микрометрической скобой в четырех диаметрально противоположных точках.

Рис. 69. Проверка угольником перпендикулярности упорного бурта к образующей цилиндра буксы и диаметра посадочного места в корпусе буксы нутромером с индикатором

Рис. 70. Радиальный зазор в двухрядном сферическом подшипнике

Осмотр лабиринтных колец. Лабиринтные кольца после зачистки коррозии протираются и промываются. На посадочных поверхностях и лабиринте не допускаются трещины, вмятины, забоины, заусенцы и другие дефекты. Посадочная поверхность кольца может быть наплавлена и обработана до необходимых размеров.