Металл рессор и пружин подвержен действию переменных нагрузок. В связи с этим на их прочность большое влияние сказывает состояние поверхности (см. рис. 8).

Рис. 124- Схема установки для наклепа поверхности рессорных листов:

1 — вентилятор; 2 — ковшовый элеватор; 3 — механический питатель; 4 — бункера; 5 — конвейер; 6 — камера; 7 — сепаратор; 8 — заслонка; 9 — дробеметный аппарат

Различные повреждения поверхности (риски, вмятины, закаты и другие дефекты) являются концентраторами напряжений, значительно снижающими предел выносливости.

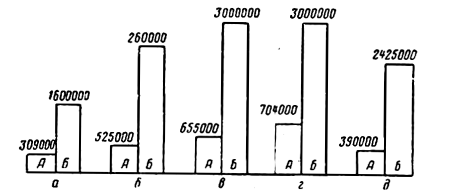

Рис. 125. Диаграмма сравнительных испытаний наружных пружин тележек грузовых вагонов:

А—число циклов для разрушения ненаклепанных пружин: Б — число циклов для разрушения наклепанных пружин: а —при цементации и закалке в воде: б — при децементации и закалке в воде; в— при закалке в масле; г—при закалке с навивочного нагрева с полным охлаждением; д— при закалке с навивочного нагрева с охлаждением до 150—200

Современные методы упрочнения поверхностного слоя—цементация, нитроцементация, поверхностная закалка, наклеп дробью и другие в значительной степени снижают отрицательное влияние дефектов поверхности на прочность детали.

Упрочнение поверхности рессорных листов и пружин наклепом дробью производится с помощью дробеструйной установки (рис. 124). Дробь диаметром 0,4 — 1,5 мм, изготовляемая из легированного чугуна или стальной проволоки, выбрасывается дробеметным аппаратом с большой скоростью (60—80 м/сек) на поверхность рессорного листа или пружины и производит ее наклеп. Дробь меньшего диаметра дает более гладкую поверхность после наклепа. С увеличением размера дроби шероховатость поверхности возрастает. Лучшие результаты наклепа дает стальная дробь, при этом расход ее в 30—50 раз меньше чугунной при одинаковых условиях работы.

При заданном размере дроби подбирается такая скорость ее полета, чтобы вместе удара дроби вызвать в поверхностном слое металла пластические деформации, сгладить неровности и тем самым получить сжимающие напряжения, повышающие предел выносливости.

Глубина наклепанного слоя и остаточные напряжения в нем определяются маркой стали, ее термообработкой, состоянием поверхности, размером и качеством дроби в момент удара и ее количеством, выбрасываемым на единицу наклепываемой поверхности.

Наклеп дробью поверхности рессорных листов и пружин увеличивает долговечность их в 3 — 5 раз (рис. 125).