Пассажирские вагоны окончательно окрашиваются в малярных цехах, помещения которых должны быть изолированы от вагоносборочного цеха и удовлетворять следующим основным требованиям:

иметь достаточную освещенность, необходимую для различения цветов краски, а также контроля качества выполненных работ;

иметь хорошую приточно-вытяжную вентиляцию;

температура внутри цеха при отсутствии сушильных камер должна поддерживаться не ниже +18.

В помещении малярного цеха не должно производиться работ, связанных с выделением пыли и грязи, чтобы не допустить оседания их на свежеокрашенных поверхностях, а также не должны выполняться огневые работы (электросварка, клепальные работы и др.), опасные в пожарном отношении.

Для сокращения времени простоя вагонов под окраской, а следовательно, и количества специализированных рабочих мест, выделяемых для этих работ, первые малярные операции — грунтовка, первая и вторая шпаклевки — обычно производятся на ремонтных позициях в вагоносборочных цехах параллельно с ремонтными работами.

До последнего времени наиболее распространенным методом окраски вагонов на вагоноремонтных заводах был кистевой способ, являющийся очень трудоемким и требующий длительных простоев вагонов. Более рационален пульверизационный, или бескомпрессорный, способ окраски с искусственной сушкой окрашенных поверхностей.

Оборудование малярного цеха зависит главным образом от принятой технологии окрашивания вагонов. При кистевом способе окрашивания и естественной сушке малярные позиции оборудуются передвижными тележками велосипедного типа. Пульверизационная окраска требует специальных вентиляционных камер.

Рис. 247. Стенд для подвешивания кузова вагона при отделении его от рамы:

1 — каркас; 2 — верхняя подвеска; 3 — верхняя лапа; 4 — нижний захват; 5 — площадка; 6 — электрифицированный домкрат; 7 — кузов вагона

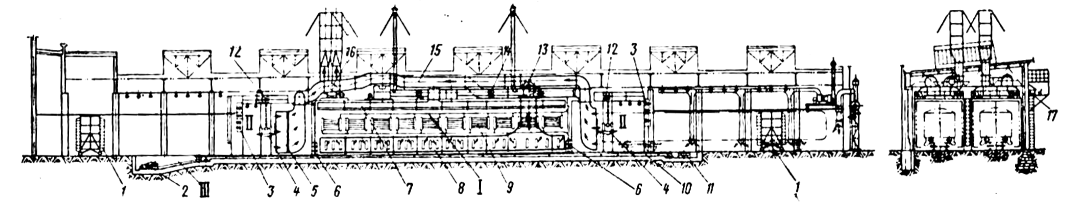

Рис. 248. Комбинированная окрасочно-сушильная камера:

I — сушильная камера; II— распылительная камера; III— подпольный конвейер; 1 — тележки велосипедного типа; приводная станция; 3 — светильники; 4 — подъемная площадка; 5 — гидрофильтр; 6 — задвижные ворота; 7 — верхний воздухопровод; 8 — нижний воздухопровод; 9 — паровые грелки; 10 — канат; 11 — натяжная станция; 12 — электродвигатель с редуктором подъемной площадки; 13 — вентилятор; 14 — калорифер; 15 — воздухопровод; 16 — вентилятор; 17 — стол оператора

На Харьковском вагоноремонтном заводе построена опытная комбинированная окрасочно-сушильная камера (рис. 218). По обоим торцам сушильной камеры I расположены распылительные камеры II с подъемными площадками 4 и вентиляционными камерами типа Калининского завода. Вагоны окрашивают маляры, находящиеся на подъемных площадках, с помощью пульверизаторов. Во время окраски вагон медленно перемещается конвейером III и входит в сушильную камеру. Загрязненный воздух от мест окраски отсасывается через короба вентиляционных камер. Крыша окрашивается автоматическими распылителями, смонтированными на специальной рамке. После окраски вагон располагается в сушильной камере. Нажатием кнопки ворота камеры автоматически закрываются и в работу включаются вентиляционная и нагревательная системы. На стенах сушильной камеры смонтированы нагревательные батареи, в которые впускается пар. Мощные вентиляторы через калориферы нагнетают в камеру нагретый воздух, благодаря чему температура в камере в течение 10 — 12 мин повышается до 70—80°. Усиленная циркуляция воздуха способствует высыханию краски за 1,5 — 2 ч, после чего нагревательные и вентиляционные приборы выключаются, и вагон выводится из камеры.

За время сушки первого вагона на втором вагоне, находившемся с противоположной стороны камеры, производится внутренняя окраска. Во время сушки второго вагона на первом выполняются операции по зачистке, подмазке,выравниванию и другие операции, необходимые перед повторной окраской. Таким образом, одновременно производится окрашивание двух вагонов, которые поочередно окрашиваются и ставятся на просушку в камеру. Такой способ организации окрасочно-сушильных работ называется маятниковым. Применение окрасочно-сушильных камер с пульверизационной окраской по сравнению с кистевым способом окраски сокращает длительность простоя вагонов под малярными операциями почти в четыре раза.

Наиболее целесообразное решение задачи механизации окрасочных работ и сокращения времени простоя вагонов под окраской и сушкой дает применение передвижной окрасочно-сушильной установки (рис. 249).

Эта установка представляет собой камеру, которая при работе надвигается на вагон. Она имеет самостоятельный привод и может двигаться со скоростью до 7,5 м/мин вдоль вагона по рельсам, уложенным параллельно основной колее. При движении камеры окрашивается поверхность вагона, а также отсасывается, фильтруется и удаляется загрязненный воздух. Окраска может производиться как пульверизационным способом, так и в электростатическом поле.

Для лучшего отсоса смеси зазор между поверхностью вагона и камерой, в которой вмонтированы отсасывающие патрубки, не должен превышать 150 мм. Внутри камеры в помещении па подъемной площадке находится оператор.

Отсасываемый воздух выбрасывается в атмосферу через центральный канал, уложенный вверху цеха. При этом выхлопной патрубок камеры при ее перемещении скользит по нижней поверхности канала, открывая качающиеся жалюзи, которые образуют дно этого канала.

Для ускорения сушки окрашенного слоя используются терморадиационные щиты, смонтированные также на передвижной установке. При этом используются тепловые лучи невидимой части спектра, излучаемого отражателями, имеющими нихромовые спирали в керамической оболочке. Через спирали пропускается электрический ток, нагревающий щиты до 350—400°. Для нагрева терморадиационных щитов может также применяться газ.

За один ход окрасочной установки наносится один слой краски одного цвета. Если требуется нанести краски различных цветов, следует сделать два или несколько проходов. Продолжительность сушки одного слоя краски, изготовленной на олифе, составляет 3 — 4 ч.

Рис. 249. Передвижная окрасочно-сушильная установка:

а — продольное сечение общего вида установки; б — поперечное сечение в зоне электроокраски; 1 — портал; 2 — вентиляционный трубопровод; 3 — разрядник; 4 — изолятор; 5 — краскораспылитель; 6 — изолятор; 7 — коронирующая сетка; 8 — высоковольтно-выпрямительное устройство; 9 — механизм передвижения установки; 10 — подъемная площадка; 11 — центробежный насос

Если для окрашивания вагонов применяются быстросохнущие краски, устройства для искусственной сушки не требуется.

Преимущество передвижных окрасочных установок состоит в том, что они не требуют для размещения больших площадей и могут использоваться непосредственно в ремонтном цехе при условии, что в зоне окраски не производится огневых работ.

При малярном цехе организуется краскоприготовительное отделение, в котором устанавливается оборудование для размола, просеивания сухих компонентов, растирания и смещения густотертых красок с разбавителями. Для этих целей применяются шаровые мельницы, вибросита, вальцы, краскотерки, краскомешалки, сушильные шкафы для мела, мешалки для приготовления шпаклевки. Кроме того, в отделении устанавливается приточно-вытяжная вентиляция.

Для хранения приготовленной краски устанавливаются бачки с раздаточными кранами и плотно закрывающимися крышками. Приготовление и хранение красок, имеющих свинцовистые соединения, должно производиться в отдельном, изолированном помещении.