Рессорные листы заготовляются из полосовой конструкционной стали с твердостью 246 — 285 единиц по Бринеллю на пресс-ножницах, усилие резания которых определяется по выражению

![]() (16)

(16)

где σ— предел прочности металла при растяжении в кг/мм;

L—длина среза в мм;

δ — толщина металла в мм.

При правильной конструкции ножей (угол скоса кромок около 3 — 6°) и установке верхнего ножа по отношению к нижнему под углом не больше 4°, а также при высококачественной заточке их деформация среза должна проходить нормально, без изгиба или надрыва листа, смятия или заусенцев и т. п. Твердость ножей должна быть в пределах 500—600 единиц по Бринеллю.

В случае неисправности пресс-ножниц, затупления ножей, неправильной постановки полос появляется брак листов (табл. 21).

Завивка ушков коренного листа производится после нагрева в щелевых или очковых электропечах или электроиндукторах до температуры не свыше 1000; по окончании завивки ушка температура листа в месте завивки должна быть нс ниже 800°.

Длина нагреваемой части принимается в размере нс менее пятикратного диаметра отверстия ушка. По исследованиям И. Г. Соколова эта длина, необходимая для пластической деформации металла, может быть определена по выражению (17), где Dср— средний диаметр ушка, являющийся суммой внутреннего диаметра ушка (36 мм) и толщины коренного листа (13 мм).

Рессорный лист после завивки ушка должен медленно охлаждаться на воздухе без сквозняков на специальных стеллажах.

Виды брака при резке листов и обрезке их концов из трапеции

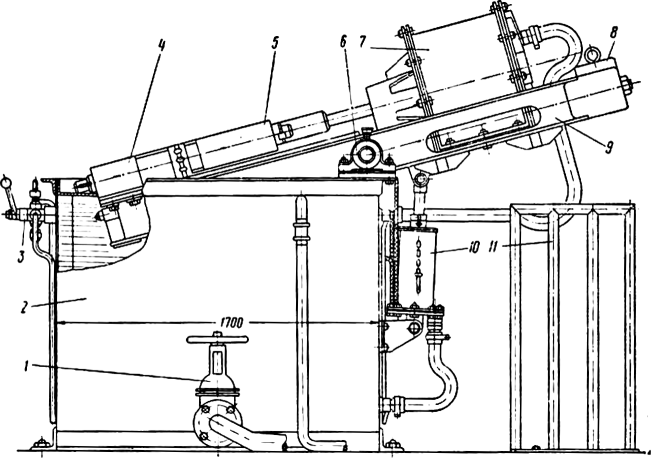

Ушки завиваются на различных станках, а иногда и на горизонтальноковочных машинах. Наиболее рациональной и производительной конструкцией является пневматический станок с механическим приводом (рис. 107), у которого на клепаной или сварной станине 1, изготовленной из уголковой стали, укреплены три воздушных цилиндра — горизонтальные 2, 6 и вертикальный 5. Шток цилиндра 6 имеет форму зубчатой рейки. Посредством шестерни этот шток вращает стол 4, установленный на шариковых подшипниках. На штоке цилиндра 5 укреплен в подшипнике сменный стержень для завивки ушков.

Для завивки ушка коренной лист кладется на ребро к направляющей детали — планке 3. Шток цилиндра 2 прижимает лапой конец листа к навивочному стержню, а после включения цилиндра 6 поворачивается стол 4 и завивает конец рессорного листа вокруг стержня. После отключения цилиндров 2 и 6 поршень цилиндра 5 опускается вниз и вытаскивает из ушка навивочный стержень. Лист снимается, а поворотный стол 4 автоматически возвращается в исходное положение. Производительность такого станка до 100 листов в час при работе без подручных. Такие станки работают сжатым воздухом давлением 5 — 5 ат.

Диаметры завиваемых ушков проверяются калибром. По внутреннему диаметру ушка допускаются отклонения ±2 мм.

Таблица 22. Температуры нагрева листов в С для гибки и закалки

Во вновь изготовляемых рессорных листах перед гибкой и закалкой сверлятся или прошиваются отверстия под шпильку. Прошивка отверстий разрешается только в горячем состоянии при температуре 850—900'. В каждом рессорном листе должно быть не более одного отверстия для шпильки, так как лишние отверстия ослабляют лист, вызывают концентрацию напряжений, приводящую к его излому. Центр отверстия не должен иметь отклонение от продольной оси желобка более 0,5 мм. Большее отклонение приводит к браку, выявляемому при сборке листов на шпильку.

Гибка, закалка и отпуск являются наиболее ответственными операциями при изготовлении рессорных листов.

Нагрев и закалка листов при завышенных температурах способствуют образованию крупного зерна в структуре и обезуглероживанию поверхности листа. Поэтому температура печи должна не более чем на 40—60° превышать температуру нагрева листов (табл. 22).

Кроме температуры нагрева, на процесс превращения стали в аустенитное состояние большое влияние оказывает время выдержки листа в печи. Для кремнистой стали марок 55С2 и 60С2 это время принимается в пределах 15 — 25 мм, причем максимальное — для наибольших сечений листов.

Листы для нагрева рекомендуется укладывать на ребро с промежутками не менее 25 мм; коренные листы кладутся ушками вниз для равномерного нагрева и предохранения от перегрева ушков.

Гибка и закалка листов, как правило, производятся с одного нагрева на специальных гибозакалочных станках.

Механизированный процесс гибки и закалки высокопроизводителен, значительно уменьшает коробление листов при закалке и позволяет производить ее при минимально допускаемой температуре нагрева.

Рис. 107. Пневматический станок для завивки ушков коренных листов

Рис. 108. Машина для гибки и закалки рессорных листов:

1 — закалочный бак; 2 — направляющая; 3 — стол; 4 — ползун; 5 — горизонтальный воздушный цилиндр; 6 — продольная связь; 7 — вертикальный воздушный цилиндр; 8 — тяга: 9 — траверса; 10 — плита; 11 — скоба; 12 — наконечник; 13 — верхняя площадка; 14 — ось; 15 — стойка; 16 — рычаг;

17 — стойка; 18 — подвижная рамка

В качестве охлаждающей среды при закалке рессорных листов применяется вода при температуре не выше 30—45° и масло (машинное, трансформаторное, веретенное) при температуре не выше 90°. При закалке листов происходит перекристаллизация металла с образованием мартенсита, обладающего большим удельным объемом, чем аустенит. Увеличение объема вызывает коробление листов, которое не может быть исправлено никакими последующими термическими операциями. Покоробленные рессорные листы выправляются (рихтуются) на специальных рихтовочных станках. Ручная правка таких листов с помощью молотка не допускается.

Гибка и закалка в штампах гибозакалочных станков значительно уменьшает остаточные деформации в период превращения аустенита в мартенсит.

Для устранения причин, порождающих коробления и трещины, гибку и закалку листов целесообразно производить в жестких штампах или подвергать листы ступенчатой или изотермической закалке. При ступенчатой закалке рессорные листы быстро охлаждаются в воде, а затем переносятся в масло для медленного охлаждения. Основной недостаток такого вида закалки состоит в трудности регулирования и стандартизации короткого времени выдержки в воде, что имеет очень важное значение. Если преждевременно вынуть лист или пружину из воды, то при еще высокой температуре сердцевины может произойти нагрев поверхностных слоев изнутри и отпуск мартенсита, если он успел образоваться, или переход аустенита в троостит, если мартенсит не успел образоваться. Поэтому ступенчатая закалка требует высокой квалификации калильщика.

Изотермическая закалка обеспечивает сочетание высокой прочности, пластичности и вязкости рессорных листов. При изотермической закалке рессорный лист охлаждается в горячей среде (соляных, селитровых или щелочных ваннах). Температура нагрева среды должна быть на 20—100° выше точки начала мартенситного превращения для рессорно-пружинной стали. Время выдержки в ванне должно быть достаточным для полного распада аустенита и превращения его в игольчатый троостит. После этого листы охлаждаются на воздухе.

На вагоноремонтных заводах применяется несколько типов гибозакалочных машин. Наибольшее распространение получают машины конструкции ПКБ ЦТВР.

Нагретые рессорные листы под гибку и закалку укладываются в комплект штампов, расположенный на столе 3 машины (рис. 108). Затем подается сжатый воздух в горизонтальные цилиндры 5, штоки поршней которых отклоняют верхние концы рычагов 16, вращающиеся на осях 14. Нижние концы рычагов сдвигают ползуны 4 по пазам направляющих 2, смыкая штампы и изгибая рессорные листы. Для закалки листов из вертикального цилиндра 7 выпускается воздух и подвижная система (8, 9, 11 — 16) под действием собственного веса опускается и погружает стол 3 со штампами в закалочный бак 1.

Рис. 109. Машина для гибки и закалки рессорных листов жесткими штампами и поворотным устройством:

1 — спускной кран; 2 — закалочный бак; 3 — кран; 4 — неподвижная траверса; 5 — подвижная траверса; 6 — подшипник; 7 — горизонтальный воздушный цилиндр; 8 — противовес; 9 — поворотная рама; 10 — вертикальный воздушный цилиндр; 11 — решетка

![]()

Ряс. 110. Диаграмма выносливости рессор, изготовленных различными способами:

1 — ручным; 2 — механизированным; 3 — при механизированном способе в условиях массового производства

В гибозакалочной машине (рис. 109) нагретый для гибки и закалки рессорный лист закладывается между штампами неподвижной 4 и подвижной 5 траверсы. Сжатый воздух, поступающий в горизонтальный цилиндр 7, перемещает поршень и передвигает подвижную траверсу 5, смыкая штампы и изгибая заложенный между ними рессорный лист. Для закалки листа рама 9 при помощи штока вертикального цилиндра 10 вместе со штампами погружается в закалочный бак 2.

Ручная гибка и закалка рессорных листов должны быть полностью исключены, так как, кроме низкой производительности, рессоры, изготовленные ручным способом, служат в несколько раз меньше, чем механизированным (рис. 110). Поэтому процессы изготовления новых, а также ремонта старых рессор должны быть максимально механизированы и автоматизированы.

Отпуск листов изменяет структуру и устраняет закалочные напряжения, иногда превышающие предел прочности данной марки стали.

Следовательно, отпуск является ответственной операцией термической обработки, в значительной степени определяющей механические свойства рессорной стали. Отпуск рессорных листов производится сразу после закалки, при температуре 440 — 510° с последующим охлаждением на воздухе или в воде.

Рессорные листы из кремнистой стали марок 55С2 и 60С2 рекомендуется нагревать для отпуска до высшего предела, так как кремний повышает устойчивость стали против отпуска. Листы целесообразно нагревать в электропечах с автоматическим электронным прибором, регулирующим температуру нагрева. с выдержкой их в печи в течение 20—30 мин или в соляных ваннах. При такой выдержке достигается максимальная ударная вязкость стали марки 55С2 и необходимая по техническим условиям твердость в пределах 363 — 432 ПВ.