Все рессорные листы после гибки, закалки и отпуска подвергаются тщательному наружному осмотру. Поверхности листов должны быть чистыми — без вмятин и забоин, трещин и острых кромок.

Для выявления трещин рессорные листы подвергаются дефектоскопии, рентгеноскопии или проверяются с помощью приборов с гамма-излучением.

Листы с трещинами бракуются, при этом годные части листов после нормализации или отжига при температуре 840—880’ могут быть использованы для изготовления листов меньших размеров.

В комплект рессоры должны собираться листы примерно одинаковой твердости. Для обеспечения правильной сборки рессор листы следует подбирать по радиусу так, чтобы зазоры в средней части между листами при свободном прилегании их последовательно друг к другу убывали от первых листов к последним. Размер зазоров должен быть не более 0,01 длины выпрямленного листа. Зная по чертежу расчетный радиус изгиба каждого листа и необходимый зазор, можно точно определить размер радиуса изгиба каждого листа до сборки в рессору и необходимые для этого размеры штампа.

Для предотвращения износа от сухого трения листы перед сборкой в комплект смазывают (окунают в ванну) графитовой смазкой, содержащей 50% графита, 25% солидола и 25?ή машинного или цилиндрового масла.

Листы рессоры, собранные на шпильку, сжимают струбциной или прессом для расклепывания шпильки и насадки хомута. Хомут перед насадкой на рессору нагревают до температуры 1000—1100°, а после насадки обжимают на прессе сначала по высоте между неподвижной 1 (рис. 113) и подвижной 2 плоскостями в направлении стрелки А, затем по ширине вертикальными плоскостями 3 и 4 по направлению стрелок Б и В. Обжимка производится на прессах Уварова (рис. 114) или Солецкого и Митюхляева (рис. 115).

После обжимки и остывания хомут стягивает листы рессоры, что вызывает небольшой изгиб верхних листов вверх, а нижних — вниз. Поэтому в листах рессоры до нагружения ее внешней нагрузкой уже имеются напряжения от затяжки хомутом: в верхних листах обратного знака относительно напряжений от нагрузки, а в нижних листах — того же знака.

Подборка секций эллиптических рессор производится с учетом допускаемых техническими условиями отклонений по высоте и по оси симметрии расположения хомутов.

Каждая вновь изготовленная, отремонтированная или подлежащая только освидетельствованию рессора проверяется в соответствии с ГОСТ 1425 - 53. Отклонения в размерах при длине хорды рессоры до 600 мм допускаются ±3 мм, от 600 до 1 500 мм ±5 мм и свыше 1 500 мм ±7 мм. Высота фабричной стрелы незамкнутой рессоры может отклоняться на 5 мм, замкнутой рессоры пассажирских вагонов на +12 мм и замкнутой рессоры грузовых вагонов на +6 мм.

Смещение хомута относительно оси рессоры ведет к перераспределению усилий, действующих на рессору и детали буксового узла, и не допускается более 3 мм. Зазоры между листами, листами и хомутом свыше допускаемых ГОСТ 1425 — 53 размеров вызывают перенапряжение в отдельных сечениях рессоры. Величина зазоров проверяется плоскими щупами шириной 10 мм и толщиной, соответствующей допуску. Для проверки зазоров в углах между хомутом и листом рессоры применяется круглый щуп диаметром 1,5 мм.

Для нормальной работы эллиптическая многорядная рессора собирается из секций равной жесткости с опорными поверхностями хомутов на одном уровне и без смещения их от оси. При этом измеряются положение хомута и фабричная стрела рессоры.

Рис. 114. Схема гидравлического пресса Уварова для обжатия хомута рессоры:

1 — гидравлические цилиндры; 2 — вертикальная тяга; 3 — хомут; 4- закладка; 5 — цилиндр; 6 — станина; 7 — прокладка; 8 — скользуны; 9 — рычаги; 10 — тяги; 11 — коромысло

У рессор, признанных годными по наружному осмотру и обмеру, проверяется, пет ли остаточной деформации (осадки) под пробной нагрузкой, определяется фактический прогиб под рабочей статической нагрузкой и соответствие его расчетному прогибу. Испытание на выявление остаточной деформации под действием пробной нагрузки производится в следующем порядке.

На гидравлическом прессе (рис. 116) рессора плавно сжимается пробной нагрузкой не менее двух раз. Затем нагрузка снимается и замеряется высота рессоры в свободном состоянии. После этого рессора снова нагружается пробной нагрузкой, полностью разгружается и вновь замеряется высота, которая должна быть равной высоте рессоры, замеренной ранее после двукратного сжатия.

Рис. 115. Общий вид гидравлического пресса Солецкого и Митюхляева:

1 — вспомогательная рама пресса; 2 — наконечник нижнего горизонтального цилиндра; 3 — плунжер верхнего горизонтального цилиндра; 4 — плунжер вертикального цилиндра; 5 — тяга, удерживающая рессору

![]() (18)

(18)

Величина пробной статической нагрузки указывается в чертеже или определяется по выражению, где R— допускаемое напряжение на изгиб в рессорных листах, принимаемое для стали марок 55С2 и 6002 равным 100 кг/мм2;

b — номинальная ширина листа в мм;

h — толщина листа в мм;

п — число всех листов рессоры;

i — число рядов в одном комплекте многорядной рессоры;

L — выпрямленная длина коренного листа между центрами ушков в мм. Рессора, выдержавшая испытание на остаточную деформацию, проверяется на прогиб под рабочей статической нагрузкой P1, которая принимается: для рессор грузовых вагонов равной весу вагона брутто, приходящемуся на одну рессору; для рессор пассажирских вагонов — равной весу вагона нетто, приходящемуся на секцию или одну рессору.

Рис. 116. Пресс для испытания рессор: а—общий вид; б— кинематическая схема: 1 — переменный эксцентрик; 2 — направляющие; 3 — толкатель; 4 — стол; 5 — водопровод от насоса (давление 200 ат); 6 — рабочий цилиндр; 7 — маховик; 8 — муфта; 9 — электродвигатель

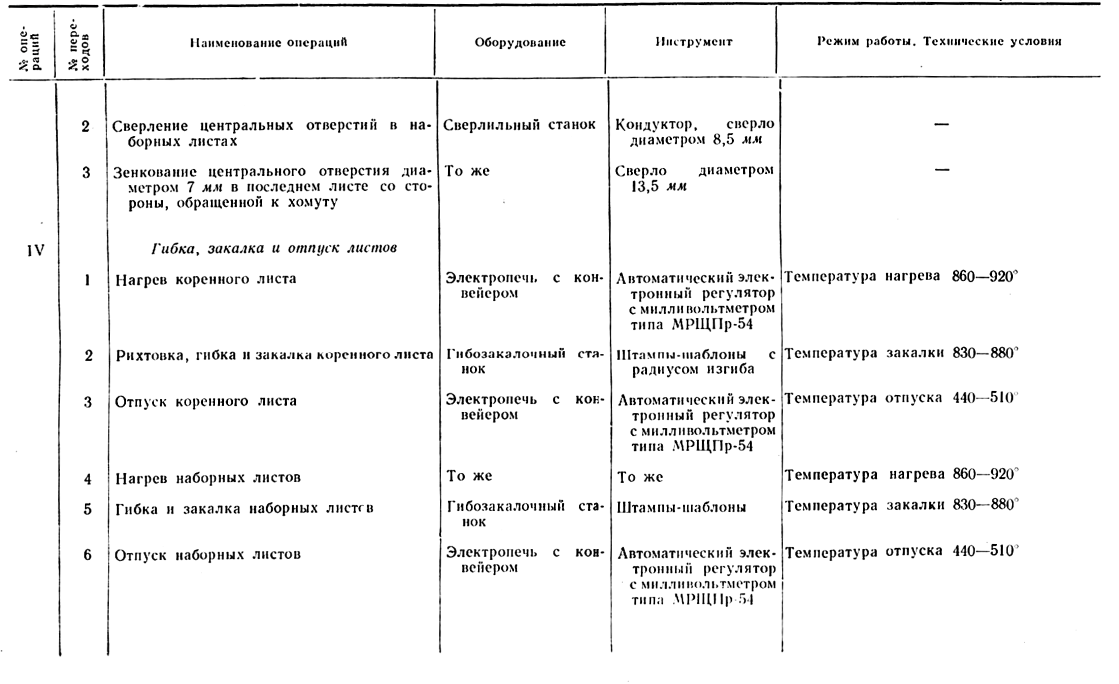

Таблица 23

Технологические операции изготовления рессоры Галахова при поточном методе

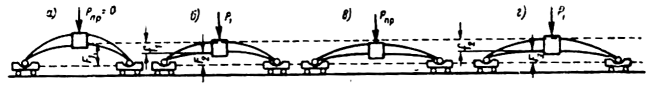

На прогиб рессоры испытываются в последовательности, указанной на схеме (рис. 117):

а) рессора находится на прессе в свободном состоянии; после испытания на выявление остаточной деформации Рпр=0 стрела рессоры равна F1 (рис. 117, а);

б) производится плавное нагружение рессоры до рабочей статической нагрузки и измерение ее стрелы К. Разность между F1 — F2 даст прогиб рессоры f1 под нагрузкой P1 (рис. 117, б);

в) величина нагрузки увеличивается до пробной Рпр (рис. 117, в);

г) величина пробной нагрузки плавно снижается до рабочей статической нагрузки P1, после чего вновь измеряется стрела рессоры. Разность стрелы в свободном состоянии и под рабочей нагрузкой показывает величину прогиба f2=F1 — F3 (рис. 117, г).

Разность между полусуммой замеренных прогибов и расчетным прогибом, отнесенная к расчетному прогибу, не должна превышать ±8%. Она определяется по выражению

(19)

Расчетный прогиб fp под рабочей нагрузкой вычисляется по формуле где а — ширина хомута;

где а — ширина хомута;

Е — модуль упругости, равный 2,05·10° кг/см;

т—число коренных листов;

п — число наборных листов.

Рис. 117. Схема нагружений рессоры при испытании

На всех рессорах, прошедших испытания и приемку, набиваются клейма на боковой поверхности хомута: условный знак завода, дата испытания (год и месяц), приемочное клеймо ОТК.

Результаты испытаний на остаточную деформацию и соответствие фактического прогиба расчетному заносятся в специальный журнал.

Исправные рессоры, не подвергавшиеся ремонту, а прошедшие только освидетельствование и испытание, смазываются графитовой смазкой. Для этого листы рессоры разжимаются на специальном прессе, и при помощи пневматического пульверизатора смазка вводится между ними.

В табл. 23 показаны технологические операции изготовления рессоры Галахова.