В тележках пассажирских вагонов наиболее часто встречаются следующие неисправности: трещины в продольных, концевых и поперечных балках; трещины в подрессорной и надрессорной балках; износ люлечных подвесок и цапф опорных балок; износ буксовых челюстей и наличников буксовых лап; износ и трещины подпятников; износ и трещины балансиров и хвостовиков шпинтонов; износ горизонтальных и вертикальных скользунов.

Для предотвращения повреждений и ненормального износа деталей тележек необходимо строго следить за точным соблюдением технических условий и правил ремонта тележек, в особенности в отношении постановки в тележку рессор и пружин равной жесткости и с одинаковыми фабричными стрелами, а также правильности сборки узлов и деталей тележки.

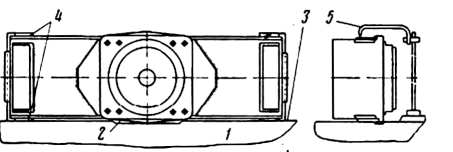

Рис. 139. Шкворневой замок: 1 — подпятник; 2 — шкворень; 3 — валик; 4 — втулка; 5 — шайба

Ремонт рам тележек. Трещины 1 (рис. 140, а и б) в продольных, поперечных и концевых балках тележек цельнометаллических пассажирских вагонов ремонтируются электросваркой. Для этого рама укрепляется на специальном стенде, позволяющем установить ее в положение, удобное для наложения горизонтальных швов. Сварка потолочными швами не допускается. При заварке трещины выполняются следующие операции: в конце трещины сверлятся отверстия диаметром 8 — 10 мм, кромки трещины скашиваются V-образно под угол 60—70°; место сварки зачищается стальной щеткой до металлического блеска, после чего заваривается отверстие, а затем трещина; с обратной стороны основание шва подрубается и накладывается контрольный шов. Заварка трещин выполняется электродами типа Э42 или Э50 диаметром 4 — 5 мм при токе 180— 200 а. Место сварки усиливается одной или двумя накладками с обеих сторон из стали марки Ст.3 толщиной 10 — 12 мм. По правилам ремонта в каждой балке тележки не должно быть более двух заваренных трещин.

При заварке трещин у продольных или поперечных балок закрытого типа (тележки ЦВТК, завода им. Егорова), армированных сверху и снизу, ставятся усиливающие накладки коробчатой формы. Для плотного прилегания к вертикальной стенке и горизонтальным полкам накладка пригоняется по месту в горячем состоянии.

Рис. 140. Части тележки цельнометаллического пассажирского вагона, отремонтированные сваркой:

а —концевая поперечная балка рамы; б —продольная балка рамы; в —подпятниковое место надрессорной балки

Изгибы балок рамы и буксовых лап челюстных тележек выправляются при помощи струбцин, стяжек и специальных гидропневматических домкратов. Чтобы избежать образования трещин, рама в местах изгиба перед правкой должна подогреваться до 500—600. Подогрев производится форсунками, газовыми горелками или электроиндукторами.

Надрессорные балки. В надрессорных сварных балках чаще всего встречаются трещины 2 (рис. 140, в) в зоне расположения подпятника. Основными причинами появления таких трещин являются динамические воздействия на балку, возникающие вследствие просадки пружин, неровностей пути и неточного регулирования угла наклона люлечных подвесок.

Трещины надрессорной балки в подпятниковом месте завариваются электродуговой сваркой с последующей постановкой усиливающего листа. Для этого срубаются заклепки и снимается подпятник, затем по концам трещины рассверливаются отверстия диаметром 12 — 14 мм. Кромки трещины разделываются V-образно на всю глубину и длину под угол 55 — 65°. Заварка трещин ведется электродами типа Э42 диаметром 5 мм при сварочном токе 200—250 а.

Швы длиной до 200 мм накладываются за один проход по направлению от конца трещины; при длине более 200 мм шов накладывается обратноступенчатым способом с длиной каждой ступени 100—150 мм. Усиливающий лист заготавливается из стали марки Ст. 3 толщиной 14 — 16 мм. До постановки в нем по шаблону просверливаются отверстия для заклепок подпятника, электрозаклепок и шкворня. Лист укрепляется электродуговой сваркой электродами Э-12 диаметром 5 при сварочном токе 220—250 а или полуавтоматической сваркой электродной проволокой из стали марки Св-08 диаметром 2 мм под слоем флюса марки АН-348-А или ОСЦ-45. Усиливающий лист необходимо приваривать в нижнем положении. Катет шва должен быть равен толщине листа. После приварки листа ставится подпятник, укрепляемый заклепками. Для сохранения необходимой высоты горизонтальных скользунов и зазоров между ними к ним привариваются накладки или в коробки скользунов ставятся подкладки, имеющие суммарную толщину, равную толщине усиливающего листа.

Вертикальные скользуны. При сборке тележки должны быть строго выдержаны зазоры между боковыми вертикальными скользунами надрессорной и поперечной балок рамы тележки; величина зазоров не должна превышать 2 мм на сторону. При ремонте тележек скользуны, имеющие износ от 2 до 5 мм, восстанавливаются электронаплавкой электродами типа ЭНХ25, а свыше 5 мм заменяются новыми из стали марки Ст.5. Должна быть также соблюдена параллельность всех четырех вертикальных скользунов между собой и к продольной оси надрессорной балки (рис. 141).

Параллельность скользунов между собой и относительно оси балки проверяется на проверочной плите штанген-рейсмусом 5 (рис. 142). После определения необходимой толщины накладки для скользунов заготавливаются на строгальном станке и прихватываются сваркой; затем измеряется расстояние между двумя противоположными скользунами, проверяется их положение по отношению к оси балки и накладки привариваются полностью.

Подрессорные балки. В штампованных подрессорных балках чаще всего появляются прогибы 1 (рис. 143), трещины 2 и 3 в торцовой части и в местах перехода сечений — под рессорным комплектом. Погнутые места выправляются в подогретом состоянии. Подогрев производится газовой горелкой до температуры 500—600°. Трещины завариваются электродуговой сваркой, при этом трещины 2 в местах расположения рессорного комплекта завариваются с обязательной постановкой усиливающих накладок 4. Трещины по концам надрессорных балок и в углах, не распространяющиеся дальше отверстий для укрепляющих болтов, завариваются без постановки усиливающих накладок.

Шпинтоны. У шпинтонов изнашивается главным образом цилиндрическая часть, а иногда и резьба хвостовика; появляется местный износ на конической поверхности, продольные или наклонные трещины на конической части.

Причиной такого износа являются перекосы буксы вследствие просадки или излома надбуксовой пружины; неправильное расположение отверстий в буксе или асимметричное расположение шпинтонов на раме тележки.

Рис. 141. Положение прибора при измерении основных параметров вертикальных скользунов тележки: 1 — боковые скользуны; 2 — торцовые скользуны; 3 — измерительный прибор.

Рис. 142. Схемы проверки параллельности вертикальных скользунов надрессорной балки:

1 — проверочная плита; 2 — углубление в плите; 3 — поверхность проверочной плиты; 4 — скользуны; 5 — штанге-рейсмус.

Рис. 143. Неисправности и ремонт подрессорной балки

Наплавка производится продольными валиками электродами типа Э42 диаметром 5 мм при токе 200—220 а. Перед наплавкой цилиндрической части шпинтон подогревается до 300—350°, а резьбовая часть во избежание порчи при наплавке закрывается асбестом.

После установки рамы тележки на колесные пары проверяется кольцевой зазор между цилиндрической частью шпинтона и отверстием в кронштейне буксы, а также перпендикулярность шпинтона к раме тележки.

Балансиры. В балансирах челюстных тележек часто встречаются изноем и трещины (рис. 144). Повреждения балансиров вызываются главным образом воздействием горизонтальных и вертикальных динамических нагрузок, несоблюдением технологии сборки тележки, а в отдельных случаях металлургическими пороками металла.

При наличии трещин или надрывов балансиры изымаются из эксплуатации и ремонту не подлежат. Изогнутые балансиры выправляются под молотом в нагретом до 950—980 состоянии, а имеющие местный износ, не превышающий 12 мм в сумме с обеих сторон, ремонтируются электродуговой или газовой сваркой. Балансиры, отремонтированные сваркой, подвергаются нормализации в нагревательных печах с нагревом до 850—870° с последующим медленным охлаждением в помещении без сквозняков.

При механической обработке наплавленных мест острые грани углов в растянутой зоне должны закругляться радиусом 5 — 8 мм.

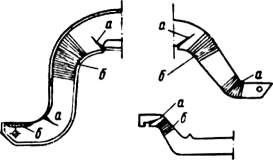

Рис. 144. Поврежденные балансиры: а—трещины; б —износи

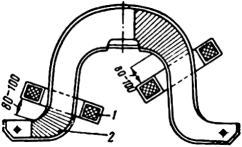

Рис. 145. Схема положений дефектоскопа при магнитном испытании балансира:

1 — дефектоскоп; 2 — места, подлежащие испытанию

При периодическом ремонте вагонов все балансиры, в том числе и отремонтированные, перед постановкой на тележку проверяются дефектоскопом (рис. 145). Дефектоскоп располагают на расстоянии 80—100 мм от проверяемого места изгиба, так как наиболее интенсивное магнитное силовое поле соленоида действует на частицы порошка с достаточной силой в пределах ограниченного расстояния не более 120 мм от края дефектоскопа.

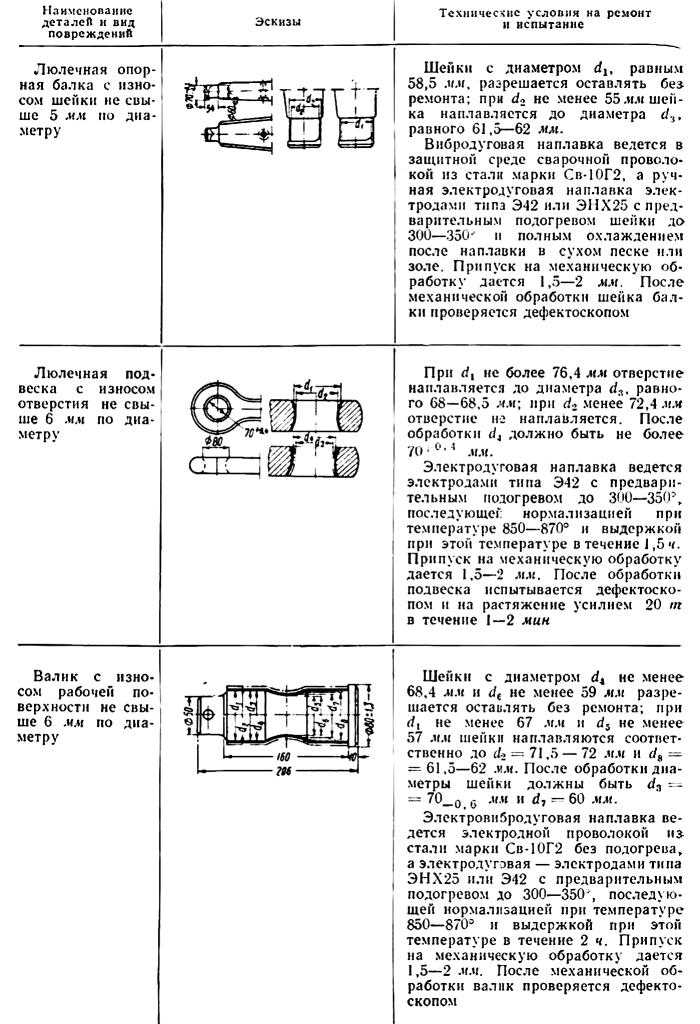

Детали люлечного подвешивания. Цапфы опорных балок, подвески, валики, проушины и другие детали люлечного подвешивания подвержены интенсивному износу, величина которого возрастает при несвоевременной смазке, отсутствии поверхностного упрочнения, плохом качестве обработки поверхностей цапф и отверстий подвесок.

Таблица 28

Технические условия на ремонт и виды испытания деталей люлечного подвешивания тележек цельнометаллических пассажирских вагонов

Таблица 29

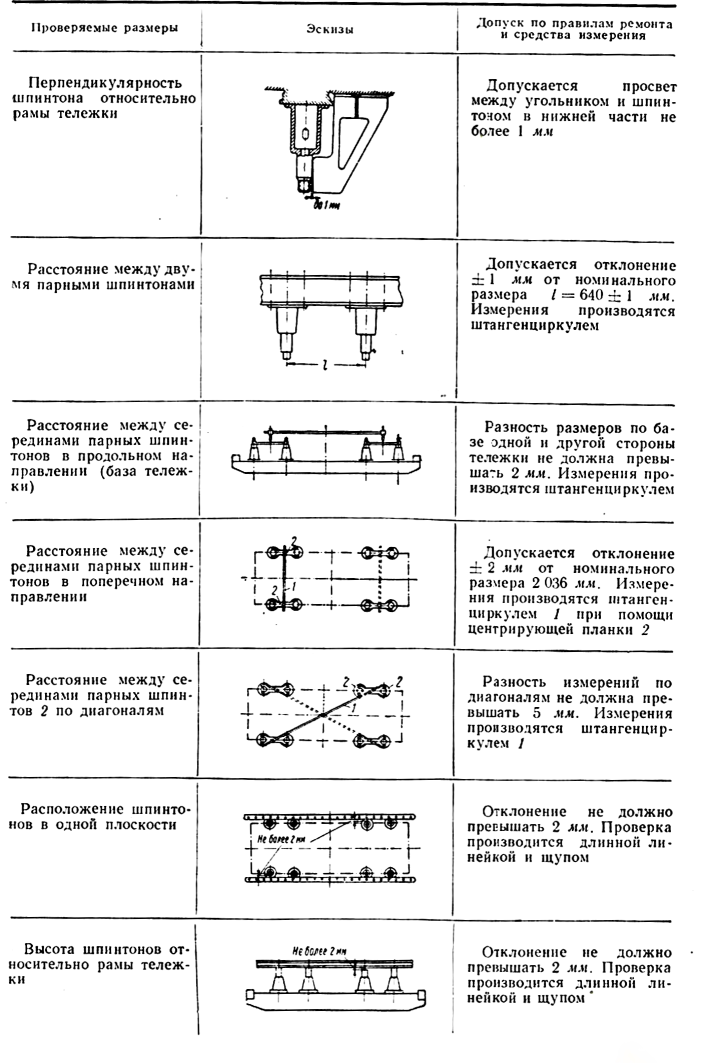

Контрольные измерения, выполняемые при сборке бесчелюстных тележек пассажирских вагонов

Таблица 30

Контрольные измерения, выполняемые при сборке челюстных тележек пассажирских вагонов

Продолжение

Рис. 146. Детали люлечного подвешивания:

а—болт; б —подвески; в —проушина; г—валик; д — гнездо валика; е—опорные балки; 1,4, 6, 7, 5 — наплавленные места; 2 — стыковой шов. полученный на контактной машине; 3 и 5 — заваренные отверстия; 9 — наплавленные цапфы; 10 — наплавленный хвостовик

Трещины, надрывы и изломы подвесок и цапф опорных балок появляются в наиболее опасных сечениях как следствие неравенства расстоянии между центрами отверстии подвесок, что вызывает перекос люльки и создает неравномерную загрузку подвесок и цапф.

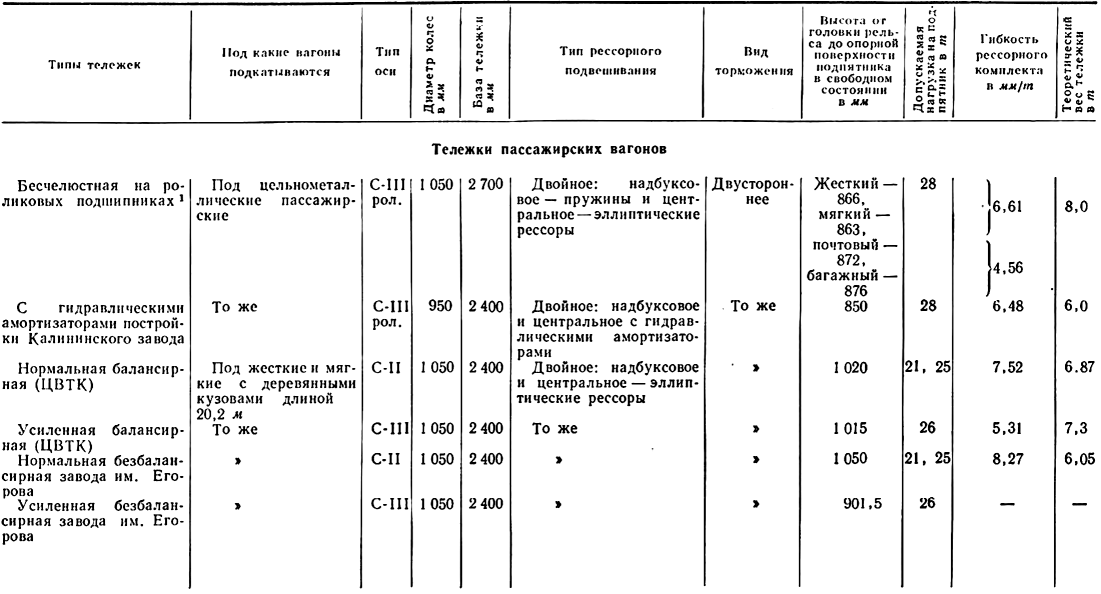

Таблица 31

Основные типы тележек, находящиеся под грузовыми и пассажирскими вагонами, и их краткая характеристика

1 Подобного типа тележки, но с базой 2 400 мм, подкатываются под цельнометаллические вагоны поездов с машинным охлаждением и электрическим отоплением.

Излом или изгиб люлечных подвесок может произойти от заклинивания их в шарнирах при перемещении люльки по диагонали во время вписывания вагона в кривые.

Детали люлечного подвешивания (рис. 146) с взносами, не выходящими за допускаемые пределы, восстанавливаются электродуговой или газовой наплавкой с последующей механической обработкой и поверхностным упрочнением.

В табл. 28 приведены технические условия, способы ремонта и методы испытания деталей люлечного подвешивания тележек цельнометаллических пассажирских вагонов.

Контрольные измерения, выполняемые при сборке тележек пассажирских вагонов, приведены в табл. 29 и 30.