После разборочных работ производится очистка металлических частей кузова и рамы вагона от коррозии и краски.

Наиболее удовлетворительные результаты достигаются при гидропескоструйной и дробеструйной очистке. Сухой пескоструйный способ хотя и обеспечивает хорошую очистку, но не может быть рекомендован, так как требует специальных устройств для предохранения от вредной пыли, образующейся в большом количестве при этом способе очистки.

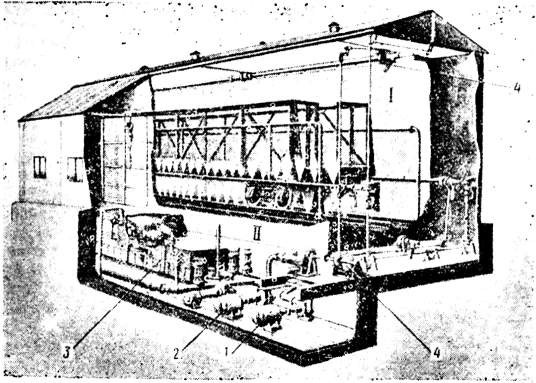

Грязь, различные отложения и незначительная коррозия могут удаляться также путем обмывки горячей водой и щелочным раствором. Для такой обмывки крытых вагонов и полувагонов устраивается специальная обмывочная установка (рис. 223), имеющая камеру I и насосное помещение II.

Рис 223. Установка для обмывки вагонов: I—обмывочная камера; II — насосное помещение; 1 — электродвигатель наcoca для подачи чистой воды; 2 — электродвигатель насоса для подачи щелочного раствора; 3 — отстойный бак; 4 — механизм для поворота труб

В камере смонтирована система трубопроводов, по которым с помощью насосов 1 и 2 подается попеременно раствор щелочи и горячей воды при температуре 80—90 под давлением 6 — 8 ат. Для наружной обмывки цистерн, котлы которых обычно сильно загрязнены, применяются специальные обмывочные установки (рис. 224).

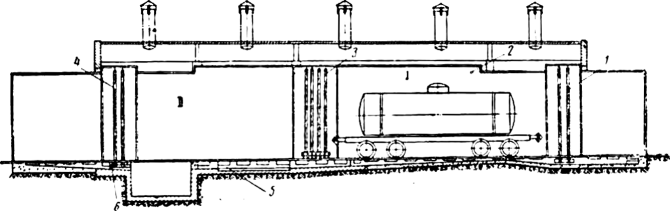

Цистерна подается в камеру конвейером со скоростью 0,75 — 1,2 м/мин. В отделении 1 при входе располагается рамка 1 из труб, по которым под давлением 8 — 10 ат подается вода при температуре 80'. Проходя сквозь эту рамку, цистерна обмывается струями горячей воды, которые частично удаляют грязь и одновременно, нагревая котел цистерны, размягчают затвердевший слой грязи. Далее цистерна попадает под сетку 2, через которую подается раствор каустической соды. Передвигаясь, она поступает под вторую рамку 3, через которую под давлением подается 3 — 5%-ный раствор каустической соды при температуре 60 70 или другое моющее средство.

В зависимости от степени загрязнения цистерна выдерживается в отделении II 15 — 20 мин, в течение которых слой грязи растворяется. Затем цистерна попадает под третью рамку 4, где она обмывается струями горячей чистой воды. Благодаря химическому действию щелочного раствора, а также силовому и тепловому воздействию водяных струй слой грязи с поверхности цистерны смывается. Щелочной раствор, стекая с цистерны, собирается в лотки и после отстоя и очистки используется вторично.

В качестве примера дробеструйной очистки может быть приведена установка, применяющаяся на ремонтном заводе в Нейделе (ФРГ). Вагоны здесь очищаются в специальной камере, стены которой покрыты резиной. Пол имеет щели, через которые отработанная дробь ссыпается в специальные желоба и оттуда транспортером подается в дробеочиститель для подготовки ее к повторному использованию. Дробь выбрасывается через сопло, укрепленное на конце резинового шланга, под давлением сжатого воздуха в 5,5 — 6 ат. Расход дроби составляет 1,2 т/ч. Камера оборудована мощной нагнетательной и вытяжной вентиляционной установками. Смесь воздуха с пылью направляются в циклонную установку, где загрязненный воздух освобождается от пыли.

Рис. 224. Установка для обмывки цистерн:

I — отделение для обмывки раствором каустической соды; II— отделение для обмывки чистой водой; 1 — рамка из труб для предварительной обмывки цистерны горячей водой; 2 — сетка для поливки цистерны раствором; 3 — рамка из труб для обмывки цистерны раствором под давлением; 4 — рамки из труб для обмывки цистерны водой; 5 — лоток для сбора раствора; 6 — лоток для стока воды в котлован