Вагонное хозяйство.

Вагонное хозяйство является важной частью материально-технической базы промышленного железнодорожного транспорта.

Активная часть основных фондов вагонного хозяйства — парк грузовых вагонов. Различают вагоны специализированные, технологического и общего назначения. Специализированные вагоны предназначены для перевозки определенного рода груза, который (в силу специфических особенностей и свойств или условий выполнения погрузочно-разгрузочных операций) не может быть перевезен в вагонах общего назначения. В условиях металлургических заводов к таким грузам относятся: горячий агломерат, горячий чушковый чугун, блюмы, слябы и др. На открытых горных разработках в специальных вагонах (главным образом думпкарах) перевозят руду, вскрышные породы, каменный уголь и другие сыпучие грузы.

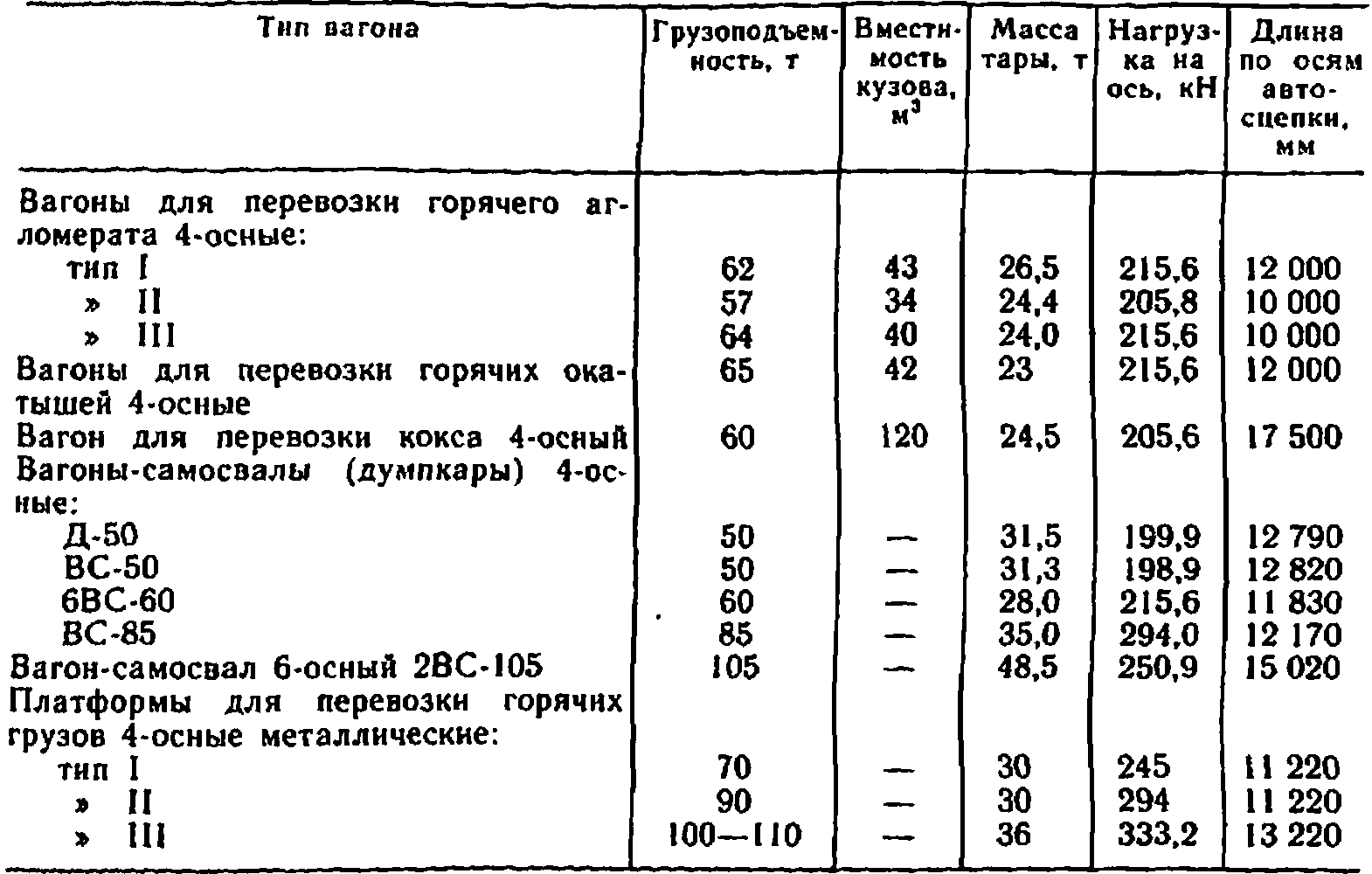

К конструкциям и параметрам специализированного вагонного парка предъявляются определенные требования в зависимости от особенностей технологического процесса промышленного предприятия (табл. 11.6), например, думпкары, применяемые на открытых горных разработках, должны обладать значительной прочностью и выдерживать ударные нагрузки, вагоны для перевозки горячего агломерата должны выдерживать длительное время температуру 600— 800 °C и т. д. Повышение прочности и усложнение конструкции специализированных вагонов приводит к повышению осевых нагрузок, которые оказывают решающее влияние на выбор конструкции пути промышленных предприятий.

К вагонам технологического назначения относятся чугуновозы, шлаковозы, трансферкары, коксотушительные вагоны и др. К технологическому подвижному составу относятся также тележки для перевозки горячих слитков в изложницах, шихты в мульдах и т. д.

Таблица 11.6. Основные параметры специализированных вагонов

В связи с развитием металлургического производства, увеличением объема доменных печей до 5000 м3, кислородных конвертеров до 350 т возрастала емкость ковшей для чугуна и шлака и увеличивалась масса стальных слитков. Основные параметры вагонов технологического назначения приведены в табл. 11.7.

Дальнейшее совершенствование металлургического производства, увеличение единичной мощности доменных печей, конвертеров потребует создания новых типов технологических вагонов с измененными параметрами по грузоподъемности, емкости и прочности.

На промышленном железнодорожном транспорте используются также вагоны общего назначения, в которых доставляются грузы на предприятия и отправляется на общую сеть страны готовая продукция заводов. Кроме того, на предприятиях имеется собственный парк вагонов общего назначения, используемый для перевозки грузов внутри завода между цехами и складами.

При формировании структуры парка специализированных, технологических и вагонов общего назначения промышленного транспорта необходимо исходить из следующего: типоразмеры вагонов должны соответствовать структуре грузов; конструкция вагона должна полностью увязываться с техническими средствами погрузки и разгрузки грузов для наибольшего охвата комплексной механизацией и автоматизацией погрузочно-разгрузочных работ, обладать достаточной прочностью, надежностью и долговечности.

Парк грузовых вагонов пополняется специализированными вагонами для перевозки цемента, щебня, апатита, битума, зерна, автомобилей и других грузов.

Эффективность использования вагонного парка определяется также качеством его содержания и ремонта. Для ремонта-осмотра, устранения технических неисправностей и подготовки вагонов к эксплуатации на промышленном железнодорожном транспорте создана ремонтная база: вагонное депо, вагоноремонтные пункты, смазочное хозяйство, пункты технического обслуживания и другие устройства. Размещение устройств и их техническое оснащение зависят от концентрации ремонта и применения средств механизации и автоматизации, наличия перспективы развития хозяйства в данном районе.

Техническое оснащение вагонных депо должно обеспечивать диагностирование и ремонт современных видов подвижного состава. Для этого необходимы механизация и автоматизация технологического процесса, внедрение агрегатного метода ремонта с заменой изношенных узлов, деталей и оборудования новыми или заранее отремонтированными.

Концентрация ремонта и специализация вагонных депо на ремонте только одного типа вагонов позволяют применять прогрессивную и экономичную технологию ремонта, комплектования колесных пар, буксового узла, автосцепки, автотормозов и других деталей на поточно-конвейерных линиях, а деповской ремонт вагонов выполнять поточным методом. Опыт применения поточных методов ремонта и научная организация труда в вагонных депо сети железных дорог дали возможность сократить простой вагонов в ремонте в 1,5—2 раза, улучшить на 15—50% использование производственных мощностей, повысить производительность труда на 35—-37% и качество ремонта.

Каждое конкретное мероприятие по реконструкции вагонного хозяйства и модернизации вагонного парка имеет свои техникоэкономические преимущества, свою долю влияния на рост общественной производительности труда, на улучшение эксплуатационных показателей использования подвижного состава и снижение себестоимости перевозок. Внедрение многих из мероприятий позволяет экономить металл, топливо и электроэнергию, смазочные и другие материалы. В конечном итоге, все виды экономии могут быть определены в стоимостном выражении, и путем соизмерения капитальных затрат и эксплуатационных расходов установлена эффективность мероприятий.

Основными направлениями в развитии вагонного парка являются: увеличение грузоподъемности вагонов, повышение прочности и надежности конструкции, оборудование вагонов современными автотормозами и тележками, совершенствование конструкции автосцепных приборов и т. д.

Методика расчета экономической эффективности мероприятий по реконструкции вагонного хозяйства и модернизации технических средств изложена в главе 7.

Путевое хозяйство.

Путевое хозяйство — одна из ведущих отраслей в системе промышленного железнодорожного транспорта. Его развитие неразрывно связано с технической реконструкцией железных дорог. Основными направлениями развития путевого хозяйства являются усиление верхнего строения пути, повышение надежности и долговечности элементов пути, комплексная механизация технологических процессов ремонта и содержания пути.

Повышение сроков службы рельсов — задача большой государственной важности. Задача заключается в том, чтобы обеспечить такое качество рельсов, которые бы позволило пропускать 1 млрд. т брутто на прямых и 500 млн. т брутто на кривых участках пути. Достигается это рядом конструктивных мероприятий: улучшения профиля рельсов, применения бесстыковых конструкций и т. д. Наряду с усовершенствованием конструкции пути осуществляются технологические мероприятия, заключающиеся в применении новых сталей, улучшении технологии производства рельсов на всех ее этапах, использовании термообработки.

На железнодорожных путях предприятий металлургической, угольной промышленности и на подъездных путях предприятий других министерств и ведомств укладываются стандартные рельсы типов Р65 и Р50. Кроме того, применяют еще во многих случаях рельсы типа Р43. На участках обращения специального и технологического подвижного состава с тяжелыми осевыми нагрузками в последнее время применяются рельсы типа Р75. Тяжелые рельсы отличаются значительной экономической эффективностью. Во-первых, они допускают большие осевые нагрузки и, во-вторых, благодаря большей площади допускаемого по сечению износа головки рельса срок службы их значительно дольше. В расчете на 1 млн т-км брутто расхода металла у рельсов типа Р65 на 15—20% меньше, чем у рельсов Р50, а у Р75 — на 5—6% меньше, чем у рельсов Р65.

Затраты на содержание и планово-предупредительный ремонт пути с тяжелыми рельсами меньше, чем с легкими. Например, если принять согласно действующим нормам расходы на планово-предупредительный ремонт пути для рельсов Р50 в расчете на 1 млн т-км брутто за 100%, то при Р65 они составят 87%, а при Р75—76%. Увеличение массы рельсов на 1 кг сокращает расходы по текущему содержанию пути в зависимости от конкретных условий на 1—1,5%.

Для определения экономической эффективности укладки на путях предприятий черной металлургии тяжелых рельсов выполняют расчеты при годовой грузонапряженности, равной 5, 10, 15, 20 и 25 млн т-км брутто/км. Технико-экономические расчеты вариантов укладки рельсов Р43, Р50, Р65 и Р75 на деревянных шпалах и с рельсами Р50, Р65 и Р75 на железобетонных шпалах и плитах показали, что в условиях металлургических заводов вариант верхнего строения пути с рельсами Р43 на деревянных шпалах экономически целесообразен при всех значениях грузонапряженности. Неэффективной является укладка рельсов Р75 вместо рельсов Р65 при грузонапряженности 15 млн. т-км брутто/км и менее. Экономически целесообразно применять рельсы Р50 на деревянных шпалах при грузонапряженности до 10 млн. т-км брутто/км, Р65 — при 10— 20 млн. т-км брутто/км и Р75 — при 20—25 млн. т-км брутто/км.

При подрельсовом основании из железобетонных шпал или плит наиболее экономичен вариант с рельсами Р65, вариант же с рельсами Р75 становится экономически выгодным при грузонапряженности свыше 25 млн. т-км брутто/км.

Большой экономический эффект дает укладка на путях заводов Минчермета СССР объемно-закаленных рельсов. Расчеты, выполненные в ЛИИЖТе, показывают, что срок службы объемнозакаленных рельсов по сравнению со сроком службы «сырых» рельсов увеличивается на 40—100%. Рельсы из легированной стали имеют примерно в 1,5 раза более высокую износостойкость, чем из обычной углеродистой стали.

Для крепления рельсов к шпалам до последнего времени широко применялись костыли. Костыльное крепление не обеспечивает должной прочности и ежегодно необходима перешивка, разгонка зазоров и закрепление пути от угона. В настоящее время применяется раздельное шурупное скрепление с пружинными элементами (на участках с деревянными шпалами) и пружинной клеммой (на участках с железобетонными шпалами). Для внутризаводских путей с обычной конструкцией верхнего строения используют стандартные стыки, принятые на магистральных дорогах. Рельсы современных типов соединяются при помощи двухголовых термически обработанных накладок и термически обработанных болтов.

Важным элементом верхнего строения пути являются шпалы. По стоимости на 1 км они немногим уступают рельсам. С увеличением числа шпал на 1 км они улучшают условия работы рельсов, более равномерно передают нагрузку на балласт и земляное полотно. Число шпал, приходящихся на 1 км, и порядок их размещения называют эпюрой укладки шпал. Например, на путях металлургических предприятий в зависимости от их категорий применяются эпюры, шт./км: 1380, 1440, 1600, 1840, 2000, 2200.

Одной из основных задач является увеличение срока службы шпал, который зависит от породы дерева, качества пропитки и механических нагрузок. Промышленный железнодорожный транспорт потребляет почти такой же объем древесины для шпал, как магистральный. Однако срок службы шпал на промышленном транспорте меньше, чем на магистральном, на котором он равен 16 годам. Особенно короток срок службы деревянных шпал (2—3 года) на путях обращения специального подвижного состава с большими осевыми нагрузками.

В последние годы в стране увеличено производство железобетонных шпал, что позволяет заменять ежегодно деревянные шпалы железобетонными. Железобетонные шпалы обеспечивают устойчивость пути и уменьшают на 15—20 % расходы по текущему ремонту, содержанию и замене шпал. Срок службы железобетонных шпал в 2—2,5 раза больше срока службы деревянных пропитанных шпал. Однако стоят железобетонные шпалы на 60—70 % дороже деревянных. Поэтому укладывают их в первую очередь на линиях с большой грузонапряженностью и в безлесных районах страны.

Балластный слой представляет собой упругую подушку, способствующую стабильному положению рельсо-шпальной решетки и передающую от этой решетки давление на земляное полотно. В качестве материалов балластного слоя применяются щебень, гравий, ракушка, асбест, шлак и песок. Наиболее эффективным балластом является щебень. По сравнению с песчаным на текущее содержание пути с щебеночным балластом требуется на 15—25% затрат меньше. На внутризаводских путях, где обращается специальный подвижной состав с повышенными нагрузками, целесообразно применять щебеночный балласт, так как использование балластных материалов с размерами фракций меньше 25—50 мм приводит к выдавливанию балласта, расстройству пути и к увеличению расходов на его эксплуатацию. Из общих расходов на ремонт и содержание пути примерно 35% приходится на планово-предупредительный ремонт (капитальный, средний и подъемочный) и 65%— на текущее содержание.

Для механизации путевых работ на промышленном железнодорожном транспорте применяют путевые и грузоподъемные машины и механизмы, используемые на магистральных железных дорогах. Уровень механизации процессов труда на капитальном, среднем и подъемочном ремонтах составляет около 75%, а на текущем содержании —40%. В настоящее время уделяется большое внимание выпуску машин, обеспечивающих комплексную механизацию работ по ремонту и содержанию пути.

Вопросы для самостоятельной работы

- Основные направления технического перевооружения промышленного транспорта.

- Преимущества и недостатки в использовании электрической и тепловозной тяги на промышленном железнодорожном транспорте. Сферы их применения.

- Выбор наиболее рациональной схемы комплексной механизации и автоматизации погрузочно-разгрузочных работ.

- Основные направления развития вагонного и путевого хозяйств.