На промышленном железнодорожном транспорте на внешних и внутренних перевозках к началу двенадцатой пятилетки завершен процесс замены паровой тяги на тепловозную и электрическую. На всех крупных действующих карьерах страны, в угольных разрезах открытой шахтной добычи угля на рудниках работают специальные промышленные электровозы и электротяговые агрегаты, имеющие автономные источники питания для работы на участках пути, не оборудованных контактной сетью. В 1987 г. тепловозы обслуживают подъездные пути протяженностью (развернутая длина) 125 тыс. км, электрической тягой обслуживается 7,5 тыс. км, из них на долю предприятий Министерства черной металлургии приходится 46 %, Министерства угольной промышленности — 25 %. Электрифицированы многие подъездные пути предприятий Министерства цветной металлургии и Министерства строительных материалов. Большое количество подъездных путей обслуживается тепловозами магистральных железных дорог или локомотивами, арендованными у МПС по договорам. Для укрепления материально-технической базы промышленного железнодорожного транспорта предусмотрено создание новых типов локомотивов, вагонов, путевых машин, сокращение ручного труда, строительство разгрузочных комплексов, объектов для ремонта подвижного состава, а также увеличение выпуска запасных частей.

Внедрение мощных современных тепловозов, электровозов, электротяговых агрегатов, пополнение парка специализированными вагонами большой грузоподъемности, создание и обновление необходимой механизированной ремонтной базы для ремонта и содержания локомотивов, а также применение систем автоматизации и вычислительной техники являются важнейшими мероприятиями научно- технического прогресса на промышленном транспорте. Ярким примером принципиально новой крупномасштабной техники, на основе которой вводилась и продолжает внедряться новая интенсивная технология эксплуатационной деятельности подъездных путей, следует считать замену паровой тяги на электрическую и тепловозную с одновременной комплексной механизацией и автоматизацией погрузочно-разгрузочных работ и перевозочных процессов. В результате обеспечивается кардинальное повышение производительности труда, коренное улучшение качества эксплуатационной работы, многократная экономия энергоресурсов, резкое снижение себестоимости всех работ, значительно улучшены условия труда. Наряду с полной заменой паровой тяги электрической и тепловозной назрела проблема широкого внедрения диспетчерской централизации, автоблокировки, электронно-вычислительной и микропроцессорной техники, автоматизации многих трудоемких процессов производства.

Новые виды тяги обеспечивают повышение квалификации и культурного уровня работников, дают мощный толчок для роста электровооруженности и производительности общественного труда.

На электрифицированных линиях эксплуатируются тяговые агрегаты, работающие на постоянном токе напряжением 3 кВ и переменном 10 кВ в контактной сети. Парк тяговых средств обновляется. В начале 1986 г. начат серийный выпуск модернизированных тяговых агрегатов постоянного тока серии ПЭ2У без автономного питания вместо ранее выпускаемых ПЭ2М, а в 1988 г. — модернизированных тяговых агрегатов переменного тока серии ОПЭ1АМ с автономным питанием взамен тяговых агрегатов серии ОПЭ1А. Выпускаются тяговые агрегаты переменного тока серии ОПЭ2М, состоящих из электровоза управления и двух моторных думпкаров, осваивается серийное производство тяговых агрегатов второго поколения: постоянного тока серии ПЭЗТ и переменного — серии ОПЭ1Б. В качестве перспективных тяговых средств для горных разработок разрабатываются тяговые 4-секционные агрегаты серии ТАУ.

На базе электрификации, как правило, производится комплексная механизация многих технологических процессов с электрическими и электронными системами, особенно в крупных объединениях ППЖТ, ОТХ и в системе погрузочно-транспортных управлений. Крупные комбинаты, заводы, стройки имеют в своем парке до 100 и более электровозов и тепловозов, свое локомотивное, вагонное хозяйства с необходимой ремонтной базой.

На промышленном железнодорожном транспорте с преимущественно маневровой работой наибольшее распространение получают тепловозы. На карьерном транспорте, в добывающей промышленности — преимущественно в железнорудной и угольной, а также на подъездных путях с большим объемом работы наиболее эффективна электрическая тяга, а также внедрение контактно-аккумуляторных и дизель-контактных электровозов двойного питания. Каждый из видов тяги имеет свои научно обоснованные наиболее эффективные сферы применения в зависимости от объемов работы, темпов роста перевозок, условий энерго- и топливоснабжения, технологических особенностей, техники безопасности, профиля пути, природных условий и т.д.

Эксплуатация тепловозов и электровозов на промышленном транспорте имеет ряд особенностей по сравнению с магистральными железными дорогами, среди них:

небольшая дальность перевозки на внутризаводском транспорте в пределах 1—3 км, на некоторых маршрутах до 7—8 км, на карьерном транспорте до 10—15 км, уклоны на внутризаводских соединительных путях, как правило, небольшие. Подъемы же к эстакадам и скраповым дворам металлургических заводов достигают 15—20%, на карьерном транспорте — до 50% и более;

скорости движения ограничены от 4 до 25 км/ч из-за малой протяженности участков, малых радиусов кривых, наличия частых переездов, ограниченной видимости сигналов;

сравнительно небольшие массы поездов;

резко переменные режимы работы тягового оборудования, большой удельный вес работы на частичных нагрузках и на холостом ходу.

Эти особенности эксплуатации в определенной степени отражаются на экономических показателях и выборе наиболее экономичных сфер использования различных серий локомотивов и видов тяги.

Они касаются также масштабов перевозок, качественных и экономических показателей. Например, себестоимость перевозок на промышленном транспорте в несколько раз выше, чем на магистральном. Так, себестоимость перевозок 1 т на расстояние 6—10 км при тепловозной тяге составляет в среднем 24—26 коп., а при использовании электровозов и тяговых агрегатов — 11 —16 коп.

Электрическая тяга на промышленном транспорте развивается медленнее, чем тепловозная. В отличие от магистральных железных дорог электрическая тяга на промышленном транспорте внедряется в районах уже электрифицированных железных дорог или на базе электроэнергетики предприятий, т.е. используются подстанции, имеющиеся на заводах, шахтах, фабриках, магистральных железных дорогах. На совмещенных подстанциях устанавливаются тяговые трансформаторы и для промышленных электровозов. Контактная сеть и устройства электроснабжения проще и в 5—6 раз дешевле, чем на магистральных дорогах. Совместное использование устройств электроснабжения дает большой народнохозяйственный эффект.

На промышленном транспорте эксплуатируются грузовые электровозы и тяговые агрегаты более 18 серий, в том числе постоянного тока серий ПКП4, ЕЛ2, ЕЛ 1, 13Е1, 21Е1, 26Е2М, ВЛ26 и др., а также тяговые агрегаты ЕЛ21В, ПЭ2М, ПЭ1. На карьерах работают, кроме того, электровозы переменного тока Д100М, Д94 и тяговые агрегаты ЕЛ10, ОПЭ1, ОПЭ1А, ОПЭ1Б, ОПЭ2 и др. (табл. 11.3).

В последнее время на многих карьерах электровозы типов Д100, Д94 и типов ЕЛ2 и ЕЛ1 заменяются на более мощные и совершенные. Новые тяговые агрегаты (электровозы) обладают более совершенными тягово-эксплуатационными характеристиками и параметрами, унифицированными взаимозаменяемыми узлами и основными агрегатами. Это современные машины постоянного (ПЭ2М) и переменного тока(ОПЭ2, ОПЭ1А). Тяговые агрегаты ОПЭ1, ОПЭ1А, ОПЭ12Б имеют более мощные дизель-генераторные установки, один-два моторных думпкара и 10 прицепных. Дизель-генераторные установки (секции) должны использоваться короткое время в автономном режиме только в забойных тупиках, где участки не электрифицированы. На вывозных траншеях и остальных участках агрегаты работают как электровозы. Тяговый агрегат переменного тока ОПЭ1Б состоит из электровоза-управления, секции автономного питания и моторного думпкара грузоподъемностью 45 т. В отличие от ОПЭ1А тяговый агрегат ОПЭ1Б имеет на 30% более мощный источник автономного питания, что позволяет в автономном режиме эксплуатировать его на карьерах с неэлектрифицированными путями. Годовой экономический эффект от внедрения каждого агрегата ОПЭ1Б составляет более 150 тыс. руб. по сравнению с агрегатом ОПЭ1А. Плавное регулирование мощности тягового агрегата ОПЭ1Б позволяет на 7—10% увеличить массу поезда, снизить динамические силы и износ оборудования.

Таблица 11.3. Параметры некоторых тяговых агрегатов и промышленных электровозов

На агрегате ОПЭ1Б улучшены условия работы обслуживающего персонала (электрообогрев, холодильник, подогрев воды, электрообогрев стекол кабины, система радиоуправления и т.д.). Проводятся опыты по обслуживанию агрегатов в одно лицо. Управление агрегатом возможно с поста погрузки полезного ископаемого. Однако агрегаты ОПЭ1А и ОПЭ1Б, так же как и ОПЭ1, сложны для обслуживания и ремонта.

Выпущены образцы нового тягового агрегата постоянного тока ПЭ3Т. Он оборудуется тиристорно-импульсным регулированием в режимах тяги и электрического торможения, обеспечивающим повышение тяговых и тормозных свойств на 20—25% по сравнению с агрегатом ПЭ2М. Дизельная секция автономного питания агрегата ПЭ3Т полностью унифицирована с тяговым агрегатом ОПЭ1Б.

Высокая степень унификации узлов (до 70%) электровозов и тяговых агрегатов облегчила и удешевила ремонт оборудования. Однако, работы по созданию ремонтной базы ведутся медленно. Ремонт, как правило, производится в депо и мастерских на местах полукустарным способом с большими затратами ручного труда. Самый эффективный путь сокращения затрат на ремонт — повышение надежности и долговечности локомотивов. Разумеется, необходимо совершенствовать организацию и технологию ремонта.

Дальнейшее совершенствование электровозов заключается в повышении напряжения в тяговых агрегатах переменного тока до 25 кВ, увеличении количества моторных секций в составе каждого агрегата до 4—6 единиц, рациональном применении бустерных секций вместо моторных думпкаров, широком применении тиристорного регулирования, а в перспективе — в повышении осевых нагрузок. Эти мероприятия позволяют значительно увеличить провозную способность электрифицированного железнодорожного транспорта на карьерах с большими глубинами вывозки горной массы, а также уменьшить себестоимость вывозки одной тонны горной массы.

Опыт эксплуатации и технико-экономические расчеты народнохозяйственной эффективности электрической тяги и на промышленном железнодорожном транспорте показывают экономическую целесообразность дальнейшей электрификации грузонапряженных подъездных путей заводов (особенно металлургических) шахт, карьеров открытой добычи полезных ископаемых, горнообогатительных комбинатов производительностью по горной массе более 100 млн.т/год.

На карьерном транспорте электрическая тяга имеет самую высокую эффективность по сравнению с тепловозами. Постоянное углубление карьеров (до 300 м и более), необходимость сокращения земельных площадей, занимаемых карьерами, применение вывозных траншей с уклоном до 6О%, а также повышение цен на топливо определили экономическую целесообразность замены на этих работах тепловозов на электровозы. Ниже показано, что на многих работах, наоборот, тепловозная тяга имеет преимущества перед электрической.

В текущей пятилетке на основании анализа материалов по оценке надежности намечено провести работы по совершенствованию тепловозов ТГМ4, ТГМ6 и ТГм23В, созданию и освоению серийного производства унифицированных маневрово-промышленных тепловозов мощностью 550—880 кВт. Назрела необходимость разделить маневрово-промышленные тепловозы на маневровые и промышленные, поскольку условия их работы далеко на равнозначны.

В дальнейшем намечены разработка и освоение производства новых перспективных тепловозов серии ТЭМ12, ТГМ9, ТГМ12, ТГМ14 и ТГМ61, тепловозов массой 54 т с дизелем 6ЧН 21/21 мощностью 300 кВт, меры по рациональному размещению и кооперированию баз ремонта тепловозов, переводу тепловозов с дизельного топлива на газ. Будет налажено производство маневрово-промышленных электровозов с автономными источниками питания и тяговых агрегатов постоянного тока типа ПЭ3Т, большегрузных думпкаров модели ВС-165, хопперов-коксовозов повышенной грузоподъемности, специализированных вагонов для холоднокатаной стали, бумаги, технологической щепы, медной руды и др.

Ведется разработка и внедрение устройств комплексной автоматизации маневровых операций, строительство повышенных путей и разгрузочных эстакад, увеличение парка и замена погрузочно-разгрузочных машин и механизмов за счет внедрения более производительных.

Тепловозы на промышленном железнодорожном транспорте начали применяться (в единичных случаях) начиная с 30-х годов. Это позволило снизить себестоимость перевозки грузов по сравнению с паровой тягой в 2 раза, уменьшить парк локомотивов на 30 %. Капитальные вложения окупились в 2 года. Широкое внедрение тепловозов, как и на магистральных железных дорогах, началось с 1956 г. Наибольшее распространение получили тепловозы с гидравлической передачей ТГК, ТГМ1, ТГм3, ТГМ4 мощностью 161,8—551,6 кВт, ТГМ6 мощностью 882,6 кВт и с электрической передачей ТЭ1, ТЭМ1; ТЭм2 мощностью 735,5—882,6 кВт. Примерные сферы применения на карьерном железнодорожном транспорте тепловозов, электровозов и тяговых агрегатов различных систем тока и напряжений показаны в табл. 114.

Первые тепловозы с гидропередачей были маломощны и не полностью отвечали требованиям промышленного транспорта. При их создании не учитывались особенности условий работы. Кроме того, эти тепловозы имели малый моторесурс дизелей —3-6 тыс. ч. Тепловозы с электрической передачей ТЭМ1, ТЭм2 и ТЭм3 (в одной секции) на промышленном транспорте зарекомендовали себя надежными, удобными в эксплуатации и экономичными при значительном объеме работы.

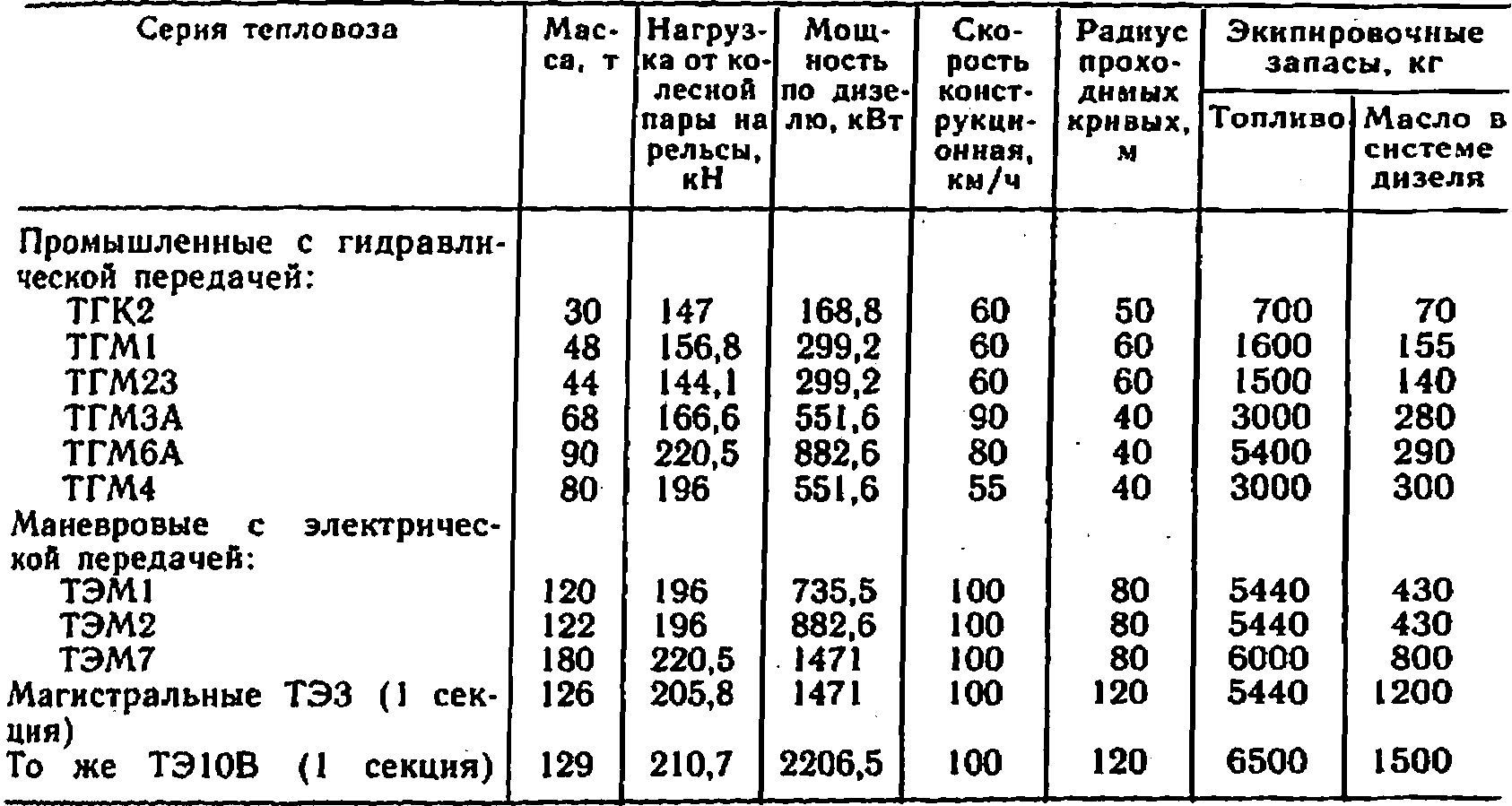

Таблица 11.5. Тепловозы, работающие на промышленном транспорте

В настоящее время на промышленном железнодорожном транспорте работают 12 наиболее распространенных серий тепловозов устаревших моделей первого поколения, и поставки тепловозов этих серий продолжаются. Многообразие серий тепловозов промышленного транспорта усложняет и удорожает их эксплуатацию и ремонт, создает трудности с поставкой и изготовлением запасных частей. Большинство выпускаемых в настоящее время промышленных тепловозов по многим параметрам морально устарели и отстают от лучших отечественных и зарубежных машин.

Выпускаемые промышленностью тепловозы 2ТЭ116, ТГМ6, ТГм23 характеризуются недостаточной эксплуатационной надежностью. Отдельные агрегаты и узлы, устанавливаемые на тепловозах, имеют различный моторесурс, не соответствующий межремонтным срокам тепловоза в целом. По расходу топлива и масла дизели недостаточно экономичны. Длительное время (40—60%) дизели работают на холостом ходу, в том числе из-за необходимости поддерживания теплового режима водяной и масляной систем.

Актуальной проблемой остается существенное повышение их надежности, что позволило бы сократить дефицит в ремонте запасных частей и поставках новых тепловозов, поднять производительность локомотивов. Другим важным направлением технического совершенствования промышленных тепловозов является повышение их топливной экономичности, снижение трудозатрат в эксплуатации.

Все промышленные тепловозы производятся на отечественных тепловозостроительных заводах (табл. 11.5). Основные мероприятия по их совершенствованию сводятся к приведению их сцепного веса в соответствии с мощностью, устранению много серийности и многотипности основных узлов, применению долговечных более совершенных экономичных дизелей с большим моторесурсом и высоким коэффициентом полезного действия, а также с небольшим расходом топлива на холостом ходу.

Предусмотрено несколько типов промышленных тепловозов различной мощности для работы на подъездных путях, в объединенных хозяйствах и на заводском транспорте. Это будут тепловозы нового поколения, более прогрессивные.

Электрическая и тепловозная тяга имеет большую энергетическую эффективность. Средний к.п.д. использования топлива на тепловозах в условиях резко переменных нагрузок, при частых разгонах и замедлениях (до 35—40% времени работы на холостом ходу) все же остается довольное высоким — в 4,5—6 раз выше, чем ранее у паровозов. Примерный к.п.д. тепловоза ТЭМ1 в маневровой работе на промышленном транспорте составлял 15—19%, на смешанной работе на подъездных путях и ППЖТ —17—20% в зависимости от серии тепловозов, условий и режимов работы, удельного расхода топлива на вспомогательные нужды и особенности тяговых характеристик. Так, у тепловозов ТГМ1 и ТГм3А средний эксплуатационный к.п.д. составляет 11—13%.

Электровозы и тепловозы в любую минуту готовы к эксплуатации, при простоях в ожидании погрузки и выгрузки почти не расходуют энергию и топливо, за исключением вспомогательных нужд. Электровозы не загрязняют окружающую среду.

Производительность труда работников на предприятиях ППЖТ, ОТХ, ПТУ и транспортных цехов при новых видах тяги увеличивается на менее чем на 25%, а при электрической тяге — на 35% при условии выполнения технологических норм эксплуатации и оптимальной загрузки в соответствии с плановыми заданиями.

Рассматривая эффективность применения электрической и тепловозной тяги, следует сделать вывод, что при небольшом объеме работы, малых скоростях движения и массах поездов, легком профиле пути наибольший эффект получается при внедрении тепловозов. Однако с ростом объемов перевозок, увеличением массы и скоростей движения составов приведенные расходы сначала выравниваются, а с дальнейшим увеличением указанных показателей тепловозная тяга, как и на магистральном транспорте, становится менее эффективной, чем электрическая, особенно на путях с большими подъемами наступают сроки ее замены. Следовательно, запаздывание с заменой тепловозов электровозами (контактными или контактно-аккумуляторными или дизель-контактными) приводит к потерям, так же как и преждевременное внедрение электрической тяги.

На эффективность электрической и тепловозной тяги на подъездных путях влияют в наибольшей степени грузооборот и руководящий уклон в груженом направлении и в меньшей степени — протяженность подъездного пути. Большое влияние оказывает на экономику видов тяги грузонапряженность и стоимость электрической энергии и дизельного топлива. При обслуживании устройств электроснабжения подъездного пути средствами примыкающей железной дороги или от электросетей промышленных предприятий эффективность электрической тяги значительно повышается.

Для определения сфер применения тепловозов и электровозов в зависимости от роста грузонапряженности, расчета «критического грузопотока» и сроков замены тепловозов электровозами при росте перевозок могут быть использованы методы, применяемые на магистральных железных дорогах.

При решении вопросов эффективности применения различных видов тяги на промышленном железнодорожном транспорте необходимо рассматривать дифференцированно по категориям:

транспорт открытых горных разработок;

заводской транспорт;

внешний транспорт крупных промышленных предприятий с массовым прибытием и отправлением грузов, где электрификация внутренних путей не предусматривается.

При выборе вида тяги следует рассматривать варианты:

если электрическая тяга внедряется на существующих железнодорожных путях, ранее обслуживаемых тепловозной тягой;

в случае когда проектируется транспорт нового предприятия с электрической или тепловозной тягой.

При замене тепловозной тяги на электрическую рассматриваются дополнительные капитальные вложения и эксплуатационные затраты, связанные с переходом на новый вид тяги. Во втором случае выбирается вариант на основе расчетов параметров исходя из массы состава, массы локомотива, руководящего уклона и т. д. Производится сравнение видов тяги по капиталовложениям и эксплуатационным расходам и выбирается вариант, имеющий наименьшие приведенные затраты. В обоих случаях дополнительно анализируются натуральные показатели эффекта по расходу топлива, электроэнергии, металла, трудовых ресурсов.

Практически при решении задачи по выбору вида тяги, их размещении и сферах применения варианты электрификации принято считать экономически целесообразными при равенстве приведенных затрат. Грузонапряженность, при которой наступает это равенство, принято называть «критической». А так как грузооборот непрерывно растет, то величина, при которой приведенные затраты становятся одинаковыми на конкретной линии (при известных ежегодных темпах роста перевозок), покажет, к какому году должна быть закончена электрификация. Это дает возможность определить сроки и очередность электрификации линий железных дорог в соответствии с ростом перевозок.

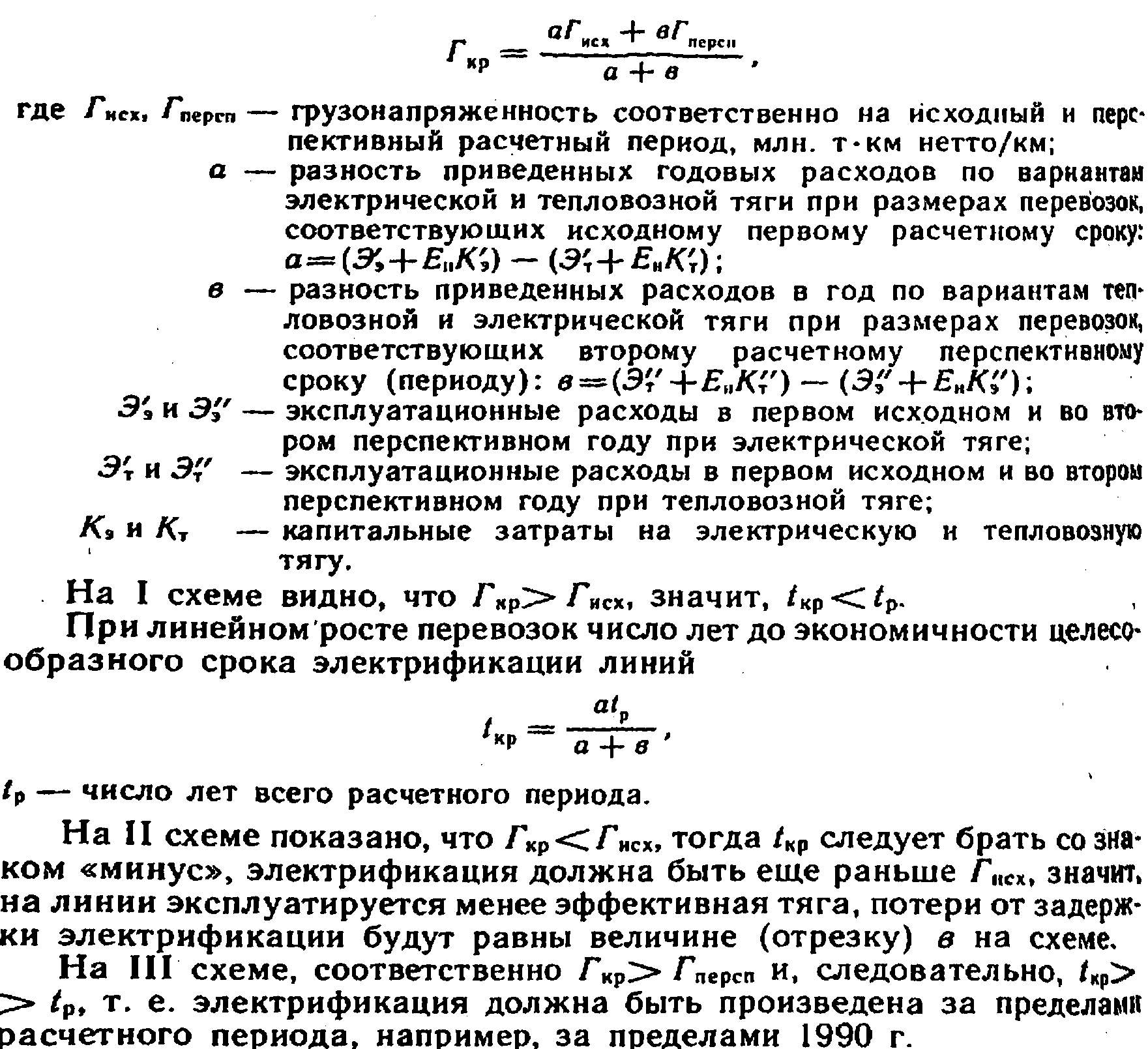

Принцип определения критической грузонапряженности схематично показан на рис. 11.1. На этом рисунке пунктирная линия — приведенные затраты при электрической тяге, сплошная линия — приведенные затраты при тепловозной тяге.

Дмитриев В. А. Народнохозяйственная эффективность электрификации железных дорог и применения тепловозной тяги. М.: Транспорт, 1980. 272 с.

По оси абсцисс откладывается грузонапряженность по годам при известных темпах прироста ее. по оси ординат — приведенный затраты по вариантам. На схемах даны три случая: когда критическая грузонапряженность больше исходного (1 схема), меньше исходного (II схема) и больше перспективного, т. е. когда сроки электрификации выходят за пределы расчетного периода (III схема).

Критический грузопоток (грузонапряженность), млн. т. км нетто/км.

...

Точки пересечения линий на схемах характеризуют равенство приведенных затрат по видам тяги и год перехода с тепловозной тяги на электрическую. Отсюда можно сделать вывод, что преждевременная замена тепловозов ранее этого года (точки пересечения) влечет за собой потери, по величине равные отрезку а, в точке преждевременного перехода. Эти потери с ростом грузопотока будут уменьшаться по мере приближения к точке равенства затрат.

Рис. 11.1. Схема определения критической грузонапряженности

После этой точки пересечения электрическая тяга при росте перевозок начнет давать возрастающую экономию. Следовательно, запаздывание с электрификацией линии влечет за собой возрастающие потери с увеличением перевозок. Отрезок в будет расти почти по линейной зависимости.

Использование метода критического грузопотока позволяет при рассмотрении вариантов попарно на конкретных участках и при учете основных преимуществ видов тяги в денежном выражении получить однозначные решения по выбору наиболее эффективного и целесообразного варианта, если не требуется других мероприятий по усилению пропускных способностей. В процессе сопоставления вариантов выбор оптимального варианта производится с учетом сопоставления натуральных и эксплуатационных

показателей (производительность труда, затраты металла, особенно цветного, топливно-энергетических ресурсов и т. д.). При этом прежде всего принимаются во внимание народнохозяйственные, государственные и оборонные соображения.

В заключение следует отметить, что сфера электрической тяги на промышленном транспорте будет возрастать по мере роста перевозок, повышения к. п. д. использования энергоресурсов, удешевления электрической энергии и в связи с известной дефицитностью дизельного топлива, высокой и возрастающей ее стоимостью. Наибольшая эффективность электрической тяги достигается на карьерном транспорте, особенно на линиях с большими подъемами.