Для соединения колес с осью при формировании вагонных колесных пар применяется прессовая посадка, при которой напрессовка колес на ось производится в холодном состоянии под определенным давлением, зависящим от величины натяга и некоторых других факторов.

Запрессовочные усилия, допускаемые по Техническим условиям МПС для вагонных колесных пар, должны находиться в следующих пределах: для цельнокатаных и сборных колес с надетыми бандажами наименьшее 37 т на каждые 100 мм диаметра подступичной части оси, наибольшее 55 т; для колесных центров без бандажей наименьшее 30 т и наибольшее 45 т.

При определении величин усилий запрессовки результат подсчета округляется до 1 т в сторону повышения для наименьшего значения и в сторону уменьшения для наибольшего значения.

При напрессовке центра или цельнокатаного колеса на ось диаметр ступицы колеса увеличивается, а ось при этом несколько сжимается, поэтому ступица и ось после напрессовки находятся в упруго-напряженном состоянии. Вследствие этого величина натяга должна выбираться так, чтобы при достаточно прочном соединении напряжения не превышали предела упругости материала ступицы и оси.

При насадке колесного центра без бандажа пользуются нижними пределами натяга, с бандажом — верхними пределами натяга.

Рис. 36. Схема деформации металла поверхностных слоев подступичной части оси и отверстия ступицы в прессовом соединении:

1 — микрогеометрические зоны пластической деформации металла оси и ступицы; 2 — пластическая деформация металла оси и ступицы в макрогеометрической зоне; 3 — зоны упругой деформации по всему сечению деталей

На прочность прессового соединения, кроме натяга, оказывают влияние и такие факторы: качество обработки поверхностей ступицы и подступичной части оси; наклеп металла и величины остаточных напряжений от обработки сопрягаемых поверхностей (в зависимости от скорости и глубины резания, величины подачи, материала и качества резца, наличия или отсутствия охлаждающей жидкости); конструкция колеса или центра; качество и твердость металла оси и колеса; качество и количество применяемой смазки; скорость запрессовки; количество перепрессовок; состояние прессового оборудования, контрольно-измерительной аппаратуры и микрометрического инструмента; напряжения, возникающие в оси и колесе после прессового соединения.

По исследованиям проф. Зобнина Η. П. чистота посадочных поверхностей подступичной части оси и ступицы колеса более 5 — 6-го класса не повышает прочности прессового соединения; поэтому для указанных поверхностей принят 5-й класс чистоты обработки.

Различные способы и режимы резания дают различную чистоту обработанной поверхности, вследствие чего образуется разное физическое состояние поверхностного слоя металла.

Различают три основные схемы деформации сопрягаемых поверхностей в процессе запрессовки (рис. 36).

По первой схеме напрессовка колеса на ось ведется с натягом, равным величине сглаживаемых гребешков сопрягаемых поверхностей. В этом случае происходит пластическая деформация гребешков в зоне микрогеометрии 1 и, как видно из схемы, указанная деформация распространяется на малую глубину.

Вторая схема характерна тем, что запрессовка осуществляется с натягом, превосходящим величину деформации (сглаживания) гребешков. В этом случае, кроме упругой деформации металла сопрягаемых поверхностей, появляется пластическая деформация в зоне глубже микрогеометрии подступичной части и отверстия ступицы, т. е. в макрогеометрической зоне 2.

Третья схема характеризуется тем, что запрессовка ведется с натягом, который может вызвать пластическую деформацию всего сечения стенок ступицы до внешнего края.

Из трех схем практически пользуются второй схемой, причем натяг выбирается такой величины, при которой пластическая деформация металла сопрягаемых поверхностей идет несколько глубже, чем величина гребешков на их поверхности. Вместе с тем упругая деформация распространяется на значительную глубину от сопрягаемых поверхностей и может доходить до внешнего края зоны 3. При завышенных натягах по второй схеме появляются большие пластические деформации металла ступицы и оси, и это физическое состояние начинает постепенно переходить в третью схему. Отсутствие роста запрессовочных усилий при дальнейшем увеличении натяга, вероятно, и является показателем перехода к третьей схеме.

Конусность, эллиптичность, бочкообразность, вогнутость, волнистость посадочных поверхностей вызывают местное перенапряжение в оси и уменьшают прочность прессовых соединений. Для обеспечения полного контакта сопрягаемых поверхностей необходимо строго контролировать качество обработки поверхностей, состояние станков, режущего и мерительного инструмента.

Смазка посадочных поверхностей перед запрессовкой оказывает существенное влияние на прочность прессового соединения. Она должна обеспечивать плавность входа оси в отверстие ступицы, предохранять прессовое соединение от коррозии и обеспечивать нормальную (без задиров) выпрессовку оси из ступицы.

Смазка наносится чистой кистью, равномерным слоем на всю посадочную поверхность оси и ступицы колеса, при этом не следует допускать чрезмерно обильного смазывания.

Таблица 12

Образцы неудовлетворительных диаграмм запрессовки осей

На величину запрессовочного усилия и прочность прессового соединения значительное влияние оказывает скорость запрессовки. С увеличением скорости прессовое усилие уменьшается, причем соотношение этих изменений примерно таково, что при десятикратном увеличении скорости (от 2 до 20 мм. сек) запрессовочное усилие уменьшается в два раза. Следовательно, скорость запрессовки должна быть постоянной в пределах 2 — 3 мм сек.

Конечное давление запрессовки характеризует степень упруго-напряженного состояния колеса и оси, но не вполне определяет надежность прессового соединения.

Рис. 34. Способы обточки поверхности катания колес и бандажей:

а —чашечными резцами с подачей по копирам суппортов; б —фасонными специальными резцами с радиальной подачей суппорта; А, Б. В, Г—зоны обработки; S —направление подачи; 1 — чашечные резцы; 2 — державка; 3 — пластина быстрорежущей стали Р18

Рис. 35. Схема рационального съема металла при обточке поверхности катания цельнокатаных колес или бандажей

Прочность прессового соединения и напряженное состояние подступичной части оси в наибольшей степени характеризуются контактной площадью сопрягаемых поверхностей. Определить такую площадь после напрессовки колеса на ось не представляется возможным. Поэтому критерием оценки качества

запрессовки служит индикаторная диаграмма, записываемая специальным прибором-индикатором.

Графическое изображение на диаграмме показывает зависимость усилия запрессовки от перемещения ступицы колеса по оси. Величина запрессовочного усилия и длина индикаторной диаграммы должны находиться в пределах допускаемых размеров.

Теоретическая длина диаграммы определяется следующим выражением (рис. 37):

![]() (5) где l — длина ступицы;

(5) где l — длина ступицы;

r — радиус фаски на задней грани ступицы;

α — подступичная часть, выходящая наружу из ступицы;

к —величина запрессовочного конуса;

i — передаточное число от плунжера к индикатору.

Рассмотрим ряд диаграмм усилий запрессовки при различных отклонениях в геометрии посадочных поверхностей ступицы и подступичной части оси (табл. 12).

Рис. 37. Параметры теоретической длины диаграммы

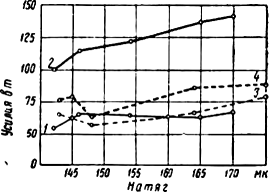

Рис. 38. Кривые запрессовочных и распрессовочных усилий при разных методах формирования колесных пар с бандажными колесами:

1 — усилия запрессовки при третьем методе сборки; 2-усилия распрессовки при третьем методе сборки; 3 — усилия запрессовки при втором методе сборки; 4 — усилия распрессовки при втором методе сборки

При формировании колесных пар с бандажными колесами пользуются тремя методами:

- на окончательно обработанный колесный центр насаживается нагретый бандаж; после остывания его определяется величина натяга для оси (подборка по натягам) и производится запрессовка;

- на колесный центр с окончательно обработанным ободом насаживается нагретый бандаж; после его остывания отверстие ступицы окончательно растачивается, определяется величина натяга для оси и производится ее запрессовка;

- колесный центр с окончательно обработанным ободом и ступицей после определения величины натяга напрессовывается на ось, а затем на колесный центр насаживается бандаж.

Третий метод является более надежным и рекомендуется как основной при формировании колесных пар с бандажными колесами. Первый и второй методы менее надежны, так как насадка бандажа до напрессовки колесного центра на ось вызывает значительную деформацию поверхности отверстия ступицы. Изменение формы отверстия ступицы и искажение посадочной поверхности ведет к уменьшению площади контакта, в результате чего снижается прочность прессового соединения (рис. 38).

Чтобы избежать повреждений поверхности подступичной части оси при запрессовке, наружный конец ее обтачивают на конус к (см. рис. 37) с разностью диаметров до 1 мм. Переход от запрессовочного конуса к цилиндрической части должен быть плавным.

Технологические операции формирования колесной пары

№ операции | № перехода | Наименование операций и переходов |

|

| Формирование |

I | 1 | Измерить диаметр подступичной части оси микрометром в трех местах в двух взаимно перпендикулярных плоскостях |

2 | Определить средний диаметр подступичной части оси | |

3 | Проверить индикатор по установочному кольцу | |

4 | Измерить диаметр отверстия ступицы колеса по всей длине в двух плоскостях под углом 90 | |

5 | Определить средний диаметр отверстия ступицы | |

6 | Измерить диаметр колеса по кругу катания | |

7 | Подобрать два колеса по натягам к подступичным частям оси согласно Инструкции ЦВ МПС, а также по диаметру круга катания с разницей в пределах не более 1 мм | |

| Запрессовка | |

II | 1 | Подать колесо к прессу кран-балкой |

2 | Установить колесо на подставку и закрепить, зачистить наждачной бумагой переход к радиусу R5, тщательно протереть отверстие ступицы и смазать чистым вареным растительным маслом | |

3 | Подать ось к прессу и положить на крючок | |

4 | Разметить середину оси по шаблону и надеть запрессовочную предохранительную втулку | |

5 | Тщательно обтереть подступичную часть оси и смазать чистым маслом | |

6 | Завести ось в колесо и выверить так, чтобы при запрессовке геометрические оси колеса, оси и плунжера совпадали | |

7 | Запрессовать ось в колесо, выдержав размер до середины оси по шаблону | |

8 | Перевернуть ось на 180° | |

9 | Повторить переходы 1-2 — 5 — 6 — 7 с другого конца оси | |

10 | Проверить расстояние между запрессованными колесами (1 440 мм) | |

11 | Снять с пресса колесную пару | |

12 | Снять диаграмму запрессовки с самопишущего прибора | |

13 | Оформить диаграмму запрессовки в соответствии с Инструкцией ЦВ МПС и заверить ее росписью прессовщика, контролера ОТК и мастера | |

| Полировка | |

III | 1 | Установить колесную пару в центрах и закрепить |

2 | Протереть галтели шеек и предподступичные части, снять фаску у шейки 5X0,5 мм | |

3 | Отполировать войлочным кругом галтель шейки и предподступичной части правой головкой станка | |

4 | Отполировать войлочным кругом галтель шейки и предподступичной части левой головки станка | |

5 | Проверить биение по кругу катания колеса | |

6 | Открепить и снять колесную пару | |

| Слесарные работы | |

IV | 1 | Осмотреть колесную пару и отметить мелом места, подлежащие зачистке |

2 | Зачистить заусенцы на торце оси и в отверстиях колес | |

3 | Поставить клейма завода, дату выпуска колесной пары, клеймо формирования | |

| Малярные работы | |

V | 1 | Окрасить внутренние и наружные стороны колес в черный цвет |

2 | Окрасить среднюю часть оси в черный цвет | |

3 | Окрасить белилами внутренний торец ступицы колеса и обточенное место подступичной части оси полосой (в виде угла) шириной 30—40 мм | |

|

| |

4 | Провести по белилам вдоль подступичной части оси на внутреннем торце ступицы красной краской контрольную черту (полоску) длиной 60—80 мм и шириной 30 мм | |

5 | Обвести красной краской маркировку на торце колеса |

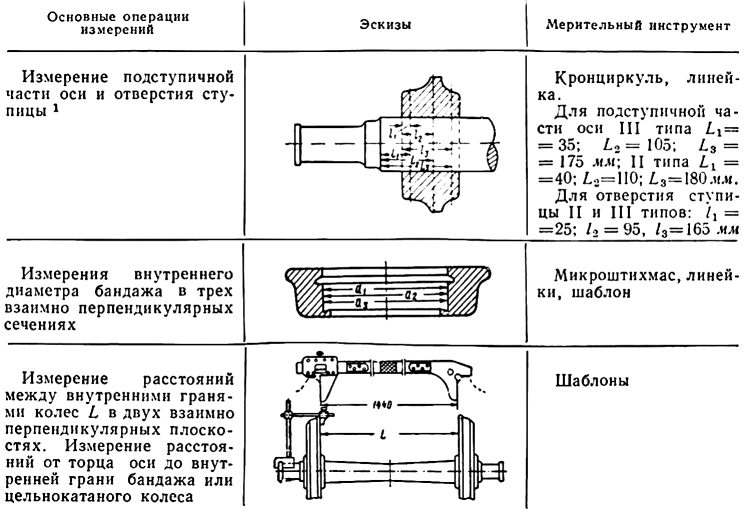

Таблица 14

Основные контрольные измерения при формировании и ремонте колесных пар

Продолжение

1 Измерение диаметров подступичной части оси должно соответствовать местам измерения диаметров отверстия ступицы. Величина среднего диаметра определяется как среднее арифметическое от всех шести измерений.

В табл. 13 представлены технологические операции формирования колесной пары.

Для предотвращения изгиба шейки оси, деформации резьбы и повреждения торцов при запрессовке и распрессовке осей для роликовых подшипников применяются специальные предохранительные составные втулки (рис. 39).

При запрессовке оси втулки 1, 2 и 3 последовательно надеваются на осевую шейку, противоположную той, которую вводят в отверстие ступицы.

При распрессовке оси эти втулки надеваются на осевую шейку, расположенную со стороны колеса или центра, подлежащего распрессовке. После того как колесо или центр будут сдвинуты с места, втулки 1 и 2 снимаются с осевой шейки, а оставляется только втулка 3, предохраняющая осевую шейку от повреждений при съемке колеса.

Пригонка осей и отверстий ступиц колес для запрессовки производится по системе вала, при которой подступичная часть оси обрабатывается с постоянным отклонением, а отверстие ступицы — с отклонениями, необходимыми для получения требуемой посадки.

Рис. 39. Втулки для предохранения шеек осей при их запрессовке и распрессовке

Формирование колесных пар с цельнокатаными колесами вызывает относительно частую повторяемость операций распрессовки и запрессовки и поэтому необходимо снимать металл перед следующей напрессовкой колес. Учитывая, что подступичные части оси по диаметру имеют небольшой запас прочности, пригонка осей и отверстий ступиц по системе вала имеет существенное значение для продления срока службы осей и сохранения необходимой прочности подступичной части.

Элементы колесных пар при формировании и ремонте должны иметь класс чистоты поверхности, установленный ГОСТ 4007 — 59 и ГОСТ 4835 — 59.

Для контроля чистоты обработки элементов колесной пары применяются специальные приборы и эталоны, которые должны быть скомпонованы на одном стержне.

Основные контрольные измерения при формировании и ремонте колесных пар приведены в табл. 14.