Назначение и состав цехов.

Литейные цехи на вагоноремонтных заводах предназначены для изготовления чугунных или стальных деталей, требующихся при ремонте вагонов, а также для хозяйственных нужд завода.

Ввиду незначительного потребления деталей из цветного литья организация цехов для их изготовления на вагоноремонтных заводах нецелесообразна. Снабжение ими заводов осуществляется на базе кооперации с другими предприятиями.

В состав литейных цехов входят производственные и вспомогательные площади и отделения, складские и служебно-бытовые помещения. К производственным отделениям относятся формовочно-заливочное, стержневое, плавильное, землеприготовительное, обрубное и модельные мастерские, а к вспомогательным — копровое и ремонтное отделения, а также экспресс-лаборатория. Складские помещения предназначаются для хранения и предварительной подготовки шихтовых и формовочных материалов, топлива, для хранения опок, моделей, готовых отливок, вспомогательных материалов. К служебно-бытовым помещениям относятся гардеробные, умывальные, души, туалеты и др.

Потребное количество и типы оборудования, размеры площадей отделений и участков определяются производственной программой, которая устанавливается в весовом и количественном выражении (по основной номенклатуре) с указанием рода и марки металла.

Проектирование или проверка мощности литейных цехов единичного или мелкосерийного производства ведется методом укрупненных расчетов по техникоэкономическим показателям: выпуску годного литья в тоннах в годе 1 м2 формовочной и производственной площади, трудоемкости работ на 1 т годного литья и др. Расчет литейный цехов серийного и крупносерийного производства ведется по типовым изделиям (представителям), к которым приводится вся программа. В этом случае на типовые изделия разрабатывается детальный технологический процесс, по которому определяются потребное оборудование и рабочая сила.

Литейные цехи массового производства проектируются методом расчета по всем деталям, предусмотренным производственной программой с разработкой для каждой из них технологического процесса.

Для расчета литейных цехов вагоноремонтных заводов чаще применяется метод укрупненного расчета. Исключение составляют чугунолитейные цехи, специализированные на отливке тормозных колодок, расчет которых производится вторым методом.

Таблица 48

Примерные соотношения площадей отделений литейного цеха

Отделения цеха | Площади отделений в % к площади формовочнозаливочного отделения | |

Чугунолитейный цех | Сталелитейный цех | |

Плавильное ............................. | 15 — 25 | 35 — 50 |

Стержневое....................... | 20—25 | 30—45 |

Землеприготовительное ...................... | 15 — 30 | 30—40 |

Обрубное ............................. | 40—50 | 80-100 |

При укрупненных расчетах площадь формовочного отделения определяется по съему литья с 1 м формовочно-заливочной площади в год, а всех остальных отделений по процентному отношению их к площади формовочно-заливочного отделения (табл. 48).

Режим работы.

Работа в литейных цехах может выполняться ступенчатым или параллельным режимом.

При ступенчатом режиме основные технологические операции сдвинуты по времени и выполняются последовательно. Обычно в первой смене производятся формовка, изготовление стержней, подготовка вагранок, обрубка и очистка литья; во второй — плавка металла, заливка форм; в третьей — выбивка форм, переработка земли, уборка и подготовка рабочих мест.

При параллельном режиме в каждой смене выполняются все основные технологические операции. При этом должно быть соблюдено условие, чтобы металлоемкость подготовленных форм на каждый момент соответствовала производительности плавильных агрегатов.

Параллельный режим обычно применяется в механизированных цехах и позволяет более эффективно использовать производственные площади и оборудование.

В формовочно-заливочных отделениях выполняются следующие основные операции: формовка и сборка форм, заливка их жидким металлом и выбивка форм после остывания.

На вагоноремонтных заводах широко применяются машинная формовка в опоках и литье в полупостоянные формы.

При машинной формовке в формовочно-заливочных отделениях с малой и средней механизацией работ устанавливаются формовочные машины, опоки, выбивные решетки и размещаются склады для стержней и сборочные столы.

Формовочная земля хранится в бункерах над формовочными машинами. При отсутствии бункеров необходимо выделение дополнительных площадей для формовочной земли.

Площадь формовочного зала может быть определена по формуле

(63)

![]()

где п — ежесуточное количество форм данного типоразмера, выставляемое под заливку;

f1 — площадь опоки данного типоразмера в м2;

К — количество формовочных машин данного типоразмера;

f2 — площадь в м2, занимаемая одной машиной;

1,3-1,4 — коэффициент, учитывающий проходы и складские площади.

В зависимости от веса изготавливаемых деталей применяются различные формовочные машины. В чугунолитейных цехах вагоноремонтных заводов наиболее часто применяются формовочные машины типа 271, а в сталеплавильных — типов 2м265 и 242.

Потребное количество формовочных машин данного типоразмера определяется по формуле

![]() (64) где V — годовое количество опок, которое необходимо заформовать;

(64) где V — годовое количество опок, которое необходимо заформовать;

Фр — годовой фонд времени работы машины в ч;

t — время, затрачиваемое на перестановку плит в течение года;

gM — часовая производительность машины (количество съемов).

При наличии в цехе конвейеров и рольгангов площадь определяется расстановкой оборудования. При этом следует иметь в виду, что скорость конвейера по условиям заливки не должна превышать 4 — 5 м/мин, а длина его должна определяться из условий минимального времени нахождения формы на конвейере (от заливки до выбивки), необходимого для охлаждения отливок.

При укрупненном методе расчета размер формовочной площади определяется формулой

![]() (65) где В — годовой выпуск годного литья в т,

(65) где В — годовой выпуск годного литья в т,

qС —средний съем годного литья с 1 м2 формовочной площади в год.

В сталеплавильных цехах вагоноремонтных заводов средний съем с 1 м формовочной площади достигает 4,5 — 5,5m; в чугунолитейных цехах, специализированных на выпуске тормозных колодок с конвейерной транспортировкой опок и механизацией других процессов, съем с 1 м2 достигает 30 т, а в неспециализированных цехах — 12 — 18 т.

Опоки выбиваются на встряхивающих решетках. Земля, освободившаяся из опок, проваливается через решетку в бункер, находящийся под решеткой. Из бункера земля при помощи транспортеров передается в землеприготовительное отделение.

Транспортировка земли по цеху может осуществляться различными способами: при помощи контейнеров, перевозимых мостовыми кранами, системой горизонтальных, наклонных и вертикальных транспортеров и воздушным трубопроводом (пневмотранспорт).

Пневмотранспорт является наиболее эффективным способом транспортировки земли и, кроме того, частично используется как вентиляция. Поэтому в последнее время он получает широкое распространение.

Выбор способа транспортировки зависит от количества перерабатываемой земли. Передача земли мостовым краном может быть принята лишь для литейных цехов малой мощности с выпуском не более 4 тыс. т литья в год.

В плавильных отделениях размещаются плавильные агрегаты. Основным агрегатом для чугунолитейных цехов является вагранка, мощность которой выражается ее часовой производительностью.

Потребная общая часовая мощность вагранок определяется формулой

![]() (66)

(66)

где х — коэффициент неравномерности потребления металла (1,1 — 1,2);

Фр — годовой фонд времени работы вагранки;

п0— число одновременно работающих вагранок;

Q3 — годовое количество металла в завалке в т, равное

![]()

В — годовой план производства годного литья в т;

η — коэффициент выхода годного литья в %.

Продолжительность работы вагранки в сутки колеблется от 8 до 16 ч После каждой плавки вагранка ремонтируется, поэтому для нормальной работы плавильного отделения на каждую работающую и полностью загруженную вагранку должна быть установлена еще одна резервная вагранка (при годовом выпуске до 2 000 т устанавливается одна вагранка).

Для плавки стали в сталеплавильных цехах вагоноремонтных заводов чаще всего применяются бессемеровские конвертеры емкостью 1,5 м и дуговые электрические печи емкостью 3 — 5 т. Бессемеровский конвертер работает в блоке с вагранкой, часовая производительность которой обычно принимается в два раза больше емкости конвертера.

Полный цикл работы конвертера колеблется в пределах 20—40 мин, в том числе 12 — 18 мин составляет время продувки. Длительность процесса плавки одной завалки в электропечах составляет 2,5 — 3 ч.

Количество потребных печей определяется по формуле

![]() (67)

(67)

где В — годовой план производства годного литья в т;

V—емкость печи в т;

х — коэффициент, учитывающий неравномерность потребления жидкого металла (1,14-1,2);

η — выход годного литья в % от завалки;

т — количество плавок в сутки;

Ф—годовой фонд работы печи в сутках.

Средний выход годного литья принимается для машинного литья из серого чугуна 72%, для колодочного литья 87%, для стального фасонного литья 69%, бессемеровского 58% завалки.

Плавильные агрегаты устанавливаются таким образом, чтобы расстояние от них до места заливки форм было минимальным и в то же время, чтобы они не занимали формовочной площади· Места выдачи жидкого металла должны обслуживаться мостовым краном или другими подъемно-транспортными средствами.

В землеприготовительном отделении производится приготовление формовочных и стержневых смесей. Формовочные смеси состоят из свежих материалов — песка, глины и бывшей в употреблении (горелой) земли. Кроме того, в смесь добавляется незначительная часть каменного угля.

Приготовление смеси заключается в том, что все компоненты ее просушиваются, размалываются, просеиваются и затем тщательно перемешиваются. Для выполнения этих операций в землеприготовительном отделении устанавливается соответствующее оборудование (табл. 49).

Таблица 49

Оборудование землеприготовительного отделения

Технологические операции | Наименование оборудования | Примерная производительность в т/ч |

Сушка свежих кварцевых и глинистых песков, глины, угля | Сушильные плиты .... | 0.25 — 1,5 (песка) |

Просеивание свежих сухих песков | Вибрационные сита .... | 1.5 — 3,0 |

Размол крупных глинистых песков | Размалывающие бегуны | 1,5 — 2,0 |

Мелкий помол угля и глины | Шаровые мельницы .... | — |

Магнитная сепарация горелых земель | Электромагнитные сепара | 5-50 |

Просеивание горелой земли | Полигональные и барабанные сита.................................... | 5-50 |

Смешивание свежих и бывших в употреблении земель | Смешивающие бегуны . . . | 3-7 |

Разрыхление | Аэраторы и дезинтеграторы | 4-15 |

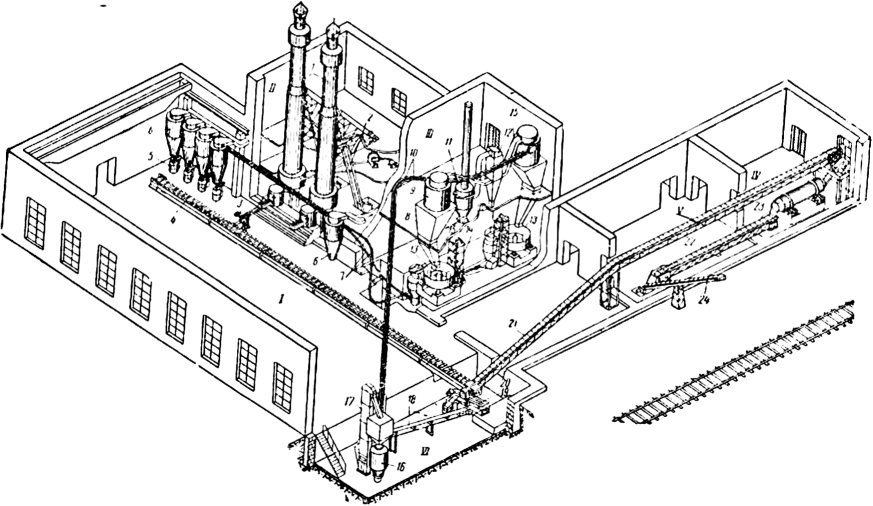

Рис. 273. Схема чугунолитейного цеха, специализированного на изготовлении тормозных колодок: I—формовочно-заливочное отделение; II— плавильное отделение; III — землеприготовительное отделение; IV —очистное отделенно; V —обрубное отделение; VI — выбивное отделение; 1 — вагранка; 2 — подъемник для загрузки вагранки; 3 — установка для непрерывной разливки чугуна; 4 — литейный конвейер; 5 — формовочные машины; 6 -бункер-циклон для хранения формовочной земли; 7 — трубопровод пневмотранспортировки свежей земли; 8 — бункер для горелой земли; 9 — циклон для горелой земли; 10 — трубопровод пневмотранспортировки горелой земли; 11 — скруббер; 12 — фильтр; 13 -бегуны; 14 — элеватор; 15 — отвод в канализацию; 16 — камерный питатель для горелой земли; 17 — элеватор; 18 — транспортер с магнитным сепаратором для подачи горелой земли; 19 — вибротранспортер; 20—устройство для механизированной выбивки опок; 21 — транспортер для подачи тормозных колодок, выбитых из опок; 22 — конвейер подачи тормозных колодок для обрубки; 23 — барабан для очистки тормозных колодок; 24 — транспортер для погрузки тормозных колодок в вагон или подачи на складские площадки

Стержневое отделение предназначено для изготовления стержней вручную и на машинах. В соответствии с этим в отделении размешаются верстаки и формовочные машины. Иногда для приготовления стержневых смесей в отделении устанавливаются специальные смешивающие бегуны, шаровые мельницы, переносные сита.

Для сушки крупных и средних стержней применяются камерные сушила, для мелких — сушильные электрические или газовые шкафы.

В обрубном отделении удаляются прибыли, оставшиеся литники, пригоревший песок и заливы, а также вырубаются и завариваются дефектные места.

Для очистки литья применяются очистные барабаны, дробеметные, дробеструйные, пескоструйные и гидро-пескоструйные установки. В литейных цехах вагоноремонтных заводов наиболее распространена барабанная очистка.

Литье обрубается пневматическими молотками на специальных столах, имеющих местные отсосы. Литники и прибыли срезаются при помощи газовой резки. Для зачистки заливов отделение оборудуется обдирочными наждачными станками и обдирочно-шлифовальными передвижными станками с гибким валом.

В обрубном отделении сталеплавильного цеха устанавливаются печи для термической обработки стальных отливок.

Склады литейных цехов предназначаются для хранения шихтовых и формовочных материалов и топлива.

Склады должны примыкать непосредственно к зданию цеха и иметь удобную с ним транспортную связь. Снаружи или внутри складов прокладывается железнодорожный путь, по которому подаются вагоны с грузами.

Склады оборудуются магнитогрейферными кранами грузоподъемностью 5 — 10 т.

Расположение производственных и вспомогательных отделений и площадей производится с таким расчетом. чтобы обеспечить максимально возможную прямоточность потоков основных грузов — формовочных и шихтовых материалов, готовой продукции, шлаков.

Примерное расположение отделений и оборудования чугунолитейного цеха, специализированного на выпуске тормозных колодок, показано на схеме рис. 273.