ГЛАВА VIII

ТЕХНОЛОГИЯ РЕМОНТА АВТОСЦЕПНОГО УСТРОЙСТВА

Износы и повреждения автосцепки

Детали автосцепного устройства изнашиваются в результате воздействия ударных и тяговых нагрузок.

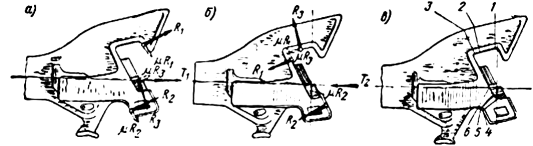

В процессе работы на автосцепку действует тяговое усилие Τ1 (рис. 150, а). Составляющие его: R1 — приложено к большому зубу, — к малому зубу и R3 — к замку. Возникающие при этом силы трения: μR1 и μR2 действуют в плоскостях соприкосновения зубьев и μR3 — в плоскости соприкосновения замков, где μ — коэффициент трения. Усилия R1 и R2 равны примерно 0,45 Τ1, а R3≈ 0,32Т1.

Рис. 150. Схема сил, действующих в контуре зацепления автосцепки

Наибольшее тяговое усилие Τ1, действующее на грузовой вагон при трогании с места без ударов, равно примерно 250 т. При неблагоприятных условиях продольной динамики поезда это усилие возрастает и в элементах рамы могут возникать напряжения, превосходящие допустимые.

При сжатии двух автосцепок силой Т2 (рис. 150, б) в ударных поверхностях контура зацепления возникают нормальные усилия R1, R2 и R3, а также силы трения

Ввиду сложности очертания корпуса автосцепки и непостоянства положения точек приложения сил трения возможна скорее качественная, чем количественная оценка их действия.

Указанные выше усилия, действующие в контуре зацепления, вызывают в сечениях 1 — 6 (рис. 150, в) напряженное состояние, а силы трения как при растяжении, так и при сжатии,— износ поверхностей контура зацепления корпуса автосцепки и опорной части хвостовика.

На величину износа большое влияние оказывают динамические усилия, которые, так же как и силы трения, переменны. Износ тем больше, чем больше величины действующих статических и динамических усилий, чем больше относительная скорость перемещения автосцепок. Величина износа также зависит от состояния пути, подвижного состава, от допусков на зазоры между контурами зацепления двух автосцепок и т. п.

Для своевременного выявления износа и повреждений деталей автосцепки и их устранения в эксплуатации и при текущем отцепочном ремонте вагонов (независимо от причины отцепки вагона в ремонт) производится наружный осмотр автосцепного устройства, а при всех периодических ремонтах — полный осмотр с обязательным снятием с вагона и разборкой автосцепки и поглощающего аппарата.

Осмотр и ремонт автосцепки выполняются в соответствии с правилами, утвержденными МПС. Снятые с вагонов автосцепки, поглощающие аппараты и тяговые хомуты направляются в специальное отделение (контрольный пункт) для освидетельствования и ремонта. Корпус автосцепки, детали сцепного механизма и поглощающего аппарата, имеющие износ и повреждения свыше допускаемых размеров, ремонтируются или заменяются новыми.

2. Ремонт корпуса автосцепки

К основным неисправностям корпуса автосцепки относятся: износ тяговых и ударных поверхностей большого и малого зубьев, а также зева; износ упоров корпуса в месте соприкосновения с ударной розеткой, отверстия для клина и опорной части хвостовика; трещины в углах зева, окнах для замка и замкодержателя; износ полочки, шипа и некоторых других частей корпуса. Указанные износ и повреждения устраняются электродуговой сваркой или наплавкой (рис. 151). Для повышения износоустойчивости наплавки целесообразно применять легированные электроды со специальными присадками в толстой обмазке.

Рис. 151. Отремонтированный сваркой корпус автосцепки: а — вид сверху; б — вид сбоку; в — вид спереди; 1 — заваренные трещины в углах зева и окна для замка и замкодержателя; 2 — заваренные трещины в хвостовике; 3 — приваренная полочка; 4 — наплавленная поверхность контура зацепления; 5 — наплавленная перемычка хвостовика; 6 — наплавленные поверхности хвостовика; 7 — наплавленная нижняя перемычка в окне для замка; 8 — заваренная протертость шейки уха; 9 — наплавленный буртик уха; 10 — наплавленное отверстие для валика подъемника; 11 — наплавленная передняя поверхность полочки; 12 — наплавленный шип для замкодержателя

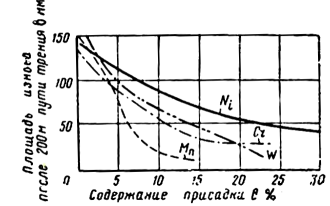

Сравнительная оценка износоустойчивости наплавленного слоя в зависимости от вида присадки, включенной в толстую обмазку, показывает, что наиболее благоприятное влияние на износоустойчивость стали оказывает марганец (Мn) (рис. 152). Кроме того, в условиях работы на износ при ударах и высоких удельных давлениях Мп имеет также лучшие показатели по сравнению с Сr, W и Ni и к тому же он дешевле и менее дефицитен.

Рис. 152. График сравнительной оценки износоустойчивости наплавленных поверхностей в зависимости от содержания присадки

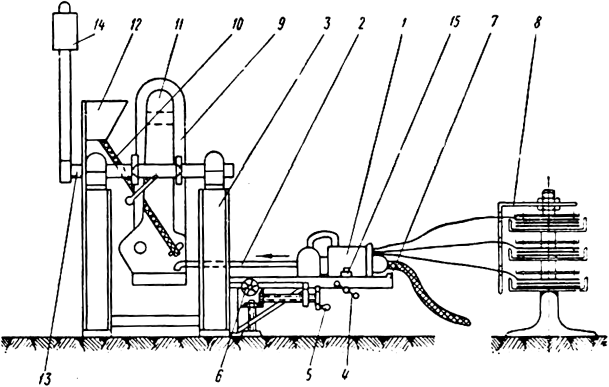

Наиболее важными характеристиками износоустойчивости наплавки являются твердость, прочность и отсутствие пористости наплавленного слоя. Высокие показатели указанных свойств достигаются при автоматическом и полуавтоматическом методах наплавки, которые получают широкое распространение при восстановлении изношенных поверхностей контура зацепления и других мест корпуса автосцепки, а также деталей автосцепного устройства. Наплавка производится на стендах с полуавтоматическим или автоматическим подающим механизмом в зависимости от объема и характера работ. Наплавочные работы, выполняемые шланговым полуавтоматом ПШ-5 пли ПШ-54 на стенде (рис. 153), в 4 — 5 раз эффективнее ручной наплавки. Этот полуавтомат обеспечивает одновременную работу двумя или тремя электродными проволоками, которые подаются к наплавляемой поверхности через длинные (до 400 мм) направляющие трубки с мундштуками. Подающий механизм 1 с мундштуками смонтирован на суппорте, который при помощи маховика или от электродвигателя перемещается вдоль наплавляемого участка. Неподалеку от суппорта располагается турникет 8, состоящий из трех вращающихся горизонтальных дисков, на каждый из которых укладывается бухта проволоки. Бункер 12 с флюсом соединен гибким шлангом 10 с мундштуками. Слой флюса, поступающего из бункера в зону горения дуги, должен составлять 40—50 мм. Наплавка производится электродной стальной проволокой марки Св-08ГА, Св-10Г2 диаметром 2 мм под слоем флюса марки АН-348-А или ОСЦ-45 мелкой грануляции, который защищает расплавленный металл от кислорода и азота, понижаю

щих механические свойства металла.

Рис. 153. Стенд для полуавтоматической наплавки тяговых поверхностей автосцепки с подающим механизмом ПШ-5:

1 — подающий механизм ПШ-5; 2 — труба с мундштуком и наконечником; 3 — станина стенда; 4 — рукоятка; 5 — маховик вертикального перемещения суппорта; 6 — маховик поперечного перемещения суппорта; 7 — суппорт; 8 — турникет; 9 — кондуктор; 10 — гибкий шланг; 11 — автосцепка; 12 — бункер; 13 — вал кондуктора; 14 — противовес; 15 — кнопка

Кроме того, наплавка под слоем флюса позволяет связывать азот и кислород, находящиеся в металле, ранее наплавленном электродами с меловой обмазкой. Режим наплавки: сварочный ток 400—500 а, скорость подачи каждой электродной проволоки — 126 мм; напряжение дуги 30—36 в; скорость наплавки 12 — 15 м/ч. Наплавка производится постоянным или переменным током, причем при постоянном токе качество наплавки лучше.

Для электросварочных работ корпус автосцепки закрепляется на стенде так, чтобы наплавляемая поверхность находилась в нижнем положении. После установки автосцепки укрепляется флюсоудерживающее приспособление, и мундштуки подводятся к исходному положению. Для облегчения возбуждения дуги один из электродов закорачивается на зачищенной до металлического блеска поверхности. Вылет электродов за контактную поверхность мундштуков должен быть около 30 мм.

Рис. 154. Стенд для автоматической наплавки автосцепки и других деталей сварочным аппаратом ΠШ-5-Ж

Электроды располагаются гребенкой по ширине наплавляемого участка с расстоянием между осями 7 — 8 мм. Это позволяет наплавлять за один проход тремя электродами валик шириной 35 — 40 мм. Перед наплавкой второго слоя необходимо удалить шлаковую корку с первого валика· и установить электроды так, чтобы они перекрывали предыдущий валик на 4 — 5 мм.

Широкое применение полуавтоматов ПШ-5 и ПШ-54 значительно расширило технологические возможности сварки под слоем флюса. Сварка может производиться в нижнем и наклонном положениях. Вместе с этим шланговая полуавтоматическая сварка имеет некоторые недостатки, в частности затруднено ведение электрода вручную вдоль линии наплавки, так как место сварки закрыто флюсом; производительность наплавки ниже, чем при автоматической сварке.

В вагонных депо Юго-Западной дороги ручное перемещение электрододержателя полуавтоматов ПШ-5 и ПШ-54 заменено механизированным, что позволило повысить производительность и улучшить качество сварочных работ. Так, в вагонном депо станции Жмеринка Юго-Западной дороги изготовлен стенд (рис. 151) для автоматической наплавки сварочным аппаратом ПШ-5-Ж изношенных поверхностей корпуса автосцепки и других деталей. Этот стенд значительно расширяет возможности механизации наплавочных работ и позволяет устанавливать корпус автосцепки в любое положение для наплавки тяговой поверхности большого и малого зубьев, ударной поверхности малого зуба и зева, боковой поверхности и перемычки хвостовика. Стенд состоит из колонны 1, изготовленной из двутавровой балки № 25 длиной 2 315 мм. По неподвижной рейке 6 на колонне с помощью зубчатого колеса 18, роликов 5 и упорных роликов 17 перекатывается каретка 12. Перемещение последней осуществляется вращением рукоятки 13 при незначительном усилии, так как каретка вместе с закрепленной в ней автосцепкой уравновешивается противовесом 4 (240 кг), который подвешен на тросе 3 с противоположной стороны каретки и кондуктора. Трос соединяется с кареткой через ролик 2, укрепленный на вершине колонны 1. В каретке укреплен кондуктор, состоящий из вращающегося патрона 11, который установлен на двух шарикоподшипниках. К патрону приварен кронштейн 19 с круглой розеткой 10, вращающейся на роликах 20. К розетке 10 приварена опорная плита 9 для прикрепления автосцепки. Эта плита вращается вместе с розеткой.

Рис. 155. Поверхности контура зацепления корпуса автосцепки, восстановленные сваркой

Автосцепка, установленная в кондукторе, прикрепляется к опорной плите скобами 8 и хомутом 7. Кондуктор соприкасается с двух направляющих колонной только с одной стороны, в результате чего наплавляемая автосцепка доступна сварщику со всех сторон.

Для установки автосцепки на стенде в требуемое положение имеются три фиксатора: каретка 14, патрон 15 и розетка 16. Постановка и снятие автосцепки осуществляются воздушным подъемником. Наплавка производится под слоем флюса, который поступает из бункера 21 по гибкому шлангу в зону наплавки.

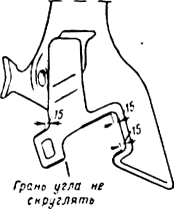

На тяговых поверхностях большого и малого зубьев первый валик наплавляется на расстоянии 15 мм от закругления, т. е. мест наибольших напряжений (рис. 155). Переход от наплавленного слоя к основному металлу должен быть плавным. Толщина наплавляемого слоя определяется с учетом припуска на механическую обработку; его объем контролируется шаблонами.

Поверхности контура зацепления автосцепки должны наплавляться и обрабатываться с большой точностью. Некачественная и неточная обработка наплавленной поверхности вызывает не только усиленный износ соприкасающейся поверхности автосцепки, но в ряде случаев приводит к нарушению работы механизма автосцепки и к саморасцепу.

При наплавке корпусов автосцепки и деталей автосцепного устройства ручным способом рекомендуется применять специальные электроды типов ЭНХ25, ЭНХ30 или Э42, Э50. К первым относятся, например, электроды МИИТа, разработанные доц. М. Г. Макеевым. В состав покрытия таких электродов входит: ферромарганец — 45%, мрамор или полевой шпат—26%, гематит— 26%, крахмал—3% и жидкое стекло, которое добавляется по весу к сухой смеси в количестве 25%. Указанные электроды могут применяться как при постоянном, так и переменном токе. Они обеспечивают устойчивое горение дуги независимо от ее длины и изменения утла наклона электрода, хорошее формирование шва, отсутствие пор в наплавленном металле, легкую отделяемость шлака, повышенную твердость наплавленного слоя, высокую производительность. Плавное повышение твердости наплавленного слоя при применении этих электродов (рис. 156) весьма ценно, так как оно характеризует хорошее сплавление основного металла с электродным и увеличивает износоустойчивость и долговечность работы автосцепки.

При больших объемах наплавочных работ, выполняемых вручную, их рационально производить пучком электродов или одиночным электродом диаметром 8 — 9 мм, значительно повышающим производительность наплавки. Кроме того, наплавка пучком электродов и одиночным с увеличенным, диаметром улучшает качество металла в зоне сплавления.

Заварка трещин в корпусе автосцепки является ответственной операцией. Эта работа должна выполняться высококвалифицированными сварщиками, имеющими право производить ответственные сварочные работы.

Рис. 156. График изменения твердости в различных участках зоны наплавки: а — зона наплавленного металла; б— зова основного металла

Трещины 1 (см. рис. 151) сверху и снизу в углах зева автосцепки завариваются электродуговой сваркой при условии, что вырубка под заварку не заходит за горизонтальную плоскость верхнего или нижнего ребра жесткости со стороны большого зуба. Эти же трещины в верхних и нижних углах окна для замка и замкодержателя завариваются электродуговой сваркой при условии, что трещина в верхней части окна для замка после вырубки не выходит на поверхность головы, а в верхней части окна для замкодержателя — за положение горизонтальной плоскости, проходящей через верхнее ребро со стороны большого зуба. Завариваемые трещины в нижних углах окна для замка и замкодержателя по длине должны быть не более 20 мм каждая.

Заварка трещин производится электродами типа Э42 диаметром 5 — 6 мм при сварочном токе 200—250 а. У автосцепок, маркированных буквами «С» и «НЛ» места сварки должны подогреваться до температуры 250—300. Нагрев производится электроиндукторами, а также в печах на коксе, древесном или каменном угле или нефтяными форсунками. Контроль за температурой нагрева осуществляется термопарой с гальванометром.

Место заварки медленно охлаждается в помещении без сквозняков, а затем подвергается механической обработке. В наплавленном металле не должно быть раковин, пор, свищей и подрезов по границам сварных швов.

Трещины 2 в хвостовой части корпуса автосцепки завариваются электродуговой сваркой при условии, если вырубка трещины не уменьшает поперечного сечения хвостовика более чем на 25%. Заварка производится электродами Э42 диаметром 5 мм при сварочном токе 180—220 а.

Хвостовики автосцепок по условиям работы подвержены интенсивному износу по месту их прилегания к тяговому хомуту, центрирующей балочке и к ударной розетке. Значительный по глубине износ хвостовика наряду с износом опорных поверхностей маятниковых подвесок и потолка проема в хомуте может вызвать провисание автосцепки более чем на 5 мм, что недопустимо. Поверхности, изношенные по глубине до 5 мм, восстанавливаются электродуговой наплавкой электродами типа ЭНХ25 с присадкой ферромарганца в толстую обмазку, а при автоматической наплавке — электродной проволокой из стали марки Св-10Г2 диаметром 2 мм.

Автосцепки с изгибом хвостовика или расширенным зевом выправляются или сжимаются в нагретом состоянии (850—900) под молотом с весом падающих частей 250—500 кг. Нагрев необходим для избежания наклепа, трещин и местных перенапряжений металла.

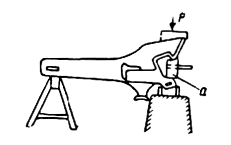

Рис. 157. Сжатие расширенного зева корпуса автосцепки

Выправление хвостовика производится зажатием или легкими ударами бойка молота, а сжатие зева — постепенным нагружением большого зуба автосцепки бойком молота усилием Р (рис. 157), пользуясь ограничителем сжатия а.

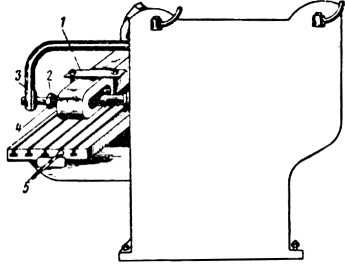

Рис. 158. Приспособление для обработки рабочих поверхностей контура зацепления автосцепки на строгальном станке:

а — общий вид приспособления; б —подающее устройство; в — тип резцов, применяемых при обработке; А — съемная часть; Б —несъемная часть; 1 — кронштейн несъемной части приспособления; 2 — подвижная плита; 3 — наклонные направляющие; 4 — болты для укрепления корпуса; 5 — поддерживающий болт; 6 — направляющие планки; 7 — основание съемной части; 8 — стопорные болты; 9 — клинообразные пластины; 10 — неподвижная градуированная шкала; 11 — указатель; 12 — винт для перемещения плиты; 13 — рукоятка для вращения корпуса

Рис. 159. Обработка наплавленных поверхностей перемычки хвостовика автосцепки на горизонтальнофрезерном станке:

1 — планка крепления с болтами; 2 — гайка крепления фрезы; 3 — отъемный хобот фрезерного станка; 4 — фреза для обработки перемычки хвостовика; 5 — рукоятка горизонтальной подачи стола

Для устранения внутренних напряжений корпус автосцепки после выправления вторично нагревается до той же температуры и медленно охлаждается в закрытом помещении. Сжатие зева и выправление хвостовика могут производиться только при отсутствии трещин в зоне выправляемых мест. При выполнении этих работ необходимо тщательно следить за сохранением формы и размеров зева и хвостовика с проверкой их шаблонами.

Наплавленные поверхности контура зацепления и хвостовика подвергаются механической обработке. Сложность обработки этих поверхностей заключается не только в том, чтобы выдержать установленные шаблонами расстояния между ударными и тяговыми поверхностями, но и в том, чтобы правильно выполнить ломаный (по высоте) профиль поверхностей малого и большого зубьев.

Корпус автосцепки укладывается на приспособление так, чтобы его продольная ось находилась под прямым углом к линии движения резца. Вначале прострагивается поверхность по всей длине и ширине до установленных размеров, проверяемых шаблонами. Затем слегка ослабляются крепящие болты 4 и вращением рукоятки 13 корпус автосцепки поворачивается в ту или другую сторону на необходимый угол к линии движения резца для строгания наклонных площадок на рабочих поверхностях малого и большого зубьев. Установка корпуса облегчается при пользовании неподвижной градуированной шкалой 10, по которой ведутся отсчеты в том и другом направлении.

Контур зацепления обрабатывают на строгальном станке, применяя приспособление (рис. 158) для закрепления корпуса автосцепки на столе станка под необходимым углом к линии движения резца. Съемная часть приспособления (А) постоянно закреплена на столе станка и не препятствует выполнению

Нарушение формы и размеров контура зацепления может привести к затруднениям при сцеплении или расцеплении автосцепок и даже к их саморасцепу.

После наплавки и механической обработки поверхностей контур зацепления проверяется проходным шаблоном, а вертикальный профиль ударных поверхностей зева и малого зуба — профильной планкой.

Наплавленная поверхность перемычки хвостовика автосцепки обрабатывается на вертикально- или горизонтально-фрезерном станке (рис. 159). Обработку можно производить и на токарном станке оправкой с резцом. Перемычка со стороны отверстия для клина должна обрабатываться так, чтобы получилась ровная цилиндрическая поверхность с радиусом кривизны не менее 16 и не более 20 мм с плавным переходом к боковым поверхностям стенок отверстия. После обработки перемычка проверяется специальным шаблоном, в соответствии с которым толщина ее должна быть не менее 50 мм.