Неисправности и технология ремонта устройств вентиляции

К неисправностям устройств вентиляции относятся разработка подшипников вентилятора, что приводит к трению подшипников и стуку лопаток колеса о корпус, вибрация вентиляционного агрегата и ослабление его крепления, износ вала ротора вентиляционного агрегата, повреждения брезента расширяющегося канала, засорение воздушных каналов, засорение фильтров, недостаточное число оборотов электродвигателя и неправильное положение регулирующих реостатов.

Разработанные и неисправные подшипники вентилятора заменяются новыми в таком порядке: разъединить муфту сцепления; снять электродвигатель; разобрать корпус подшипника; снять неисправный подшипник; установить и закрепить на валу новый подшипник; собрать корпус подшипника: поставить и закрепить электродвигатель; собрать упругую муфту на валу вентилятора; проверить правильность сборки вращением вручную.

Вибрация вентиляционной установки, вызывающая шум и стук, является следствием нарушения работы подшипника или неуравновешенности вращающихся масс. Вибрация, приводящая к нарушению узлов крепления, устраняется динамической балансировкой вращающихся частей.

При наличии износа вала ротора он наплавляется и обрабатывается до балансировки. После этого собранный ротор вентилятора проверяется индикатором на биение в соответствии с техническими условиями.

За время работы установки в воздуховоде накапливается пыль, нарушающая нормальную работу вентиляционной установки. Поэтому при всех видах ремонта воздушный канал очищается от пыли.

В вентиляционных установках применяются масляные фильтры, на которых задерживаются частицы пыли. Для очистки фильтры в ванне вываривают в горячем растворе 5 %-ной каустической соды, затем обмывают и ополаскивают в горячей воде, пользуясь специальными барабанами. После стока воды фильтры пропитываются в ванне маслом, отстаиваются на стеллаже и для удаления лишнего масла вращаются в центрифугах.

Качество работы вентиляционной установки определяется:

количеством подаваемого воздуха (производительностью). Оно рассчитывается с помощью анемометра, помещенного в воздуховоде, как произведение скорости воздушного потока на поперечное сечение канала;

расходом электроэнергии;

Неисправности и технология ремонта электрооборудования

Ремонт динамомашин и электродвигателей. Наиболее частыми повреждениями динамомашин и электродвигателей являются:

короткое замыкание обмотки якоря;

обрывы обмотки якоря и нарушения контактов в соединениях; соединение обмотки якоря или коллектора с корпусом: соединение пластин между собой, расшатанность и повреждения коллекторных пластин, овальность и граненость поверхности коллектора; износ и повреждения щеток;

износ деталей подвешивания динамомашины;

износ подшипников.

Замыкание между витками происходит вследствие попадания в обмотку влаги, кислоты или обугливания изоляции, а также перегрузки динамомашины или электродвигателя; оно вызывает повреждение изоляции. Такая неисправность может являться также следствием попадания металлической стружки, замыкания смежных пластин коллектора расплавленным оловом, металлической или угольной пылью. Наличие короткозамкнутых витков вызывает сильный нагрев обмотки и приводит к распайке петушков и бандажей.

Рис. 196. Схема определения короткого замыкания между витками якоря

Короткозамкнутые секции петлевой и волновой обмоток якоря выявляются методом падения напряжения (рис. 196). Для этого к двум коллекторным пластинам при помощи пары щупов 1 подводят ток, а второй парой 2 измеряют милливольтметром падение напряжения. Чем больше витков в якоре замкнуто накоротко, тем меньше будет падение напряжения. Наименьшее падение напряжения будет при замыкании самих коллекторных пластин.

Причиной коротких замыканий между концами секций чаще всего является образование между коллекторными пластинами мостиков от попадания металлической или угольной пыли. Оно может быть устранено чисткой изоляции между пластинами или пропусканием через якорь сильного тока, сжигающего образовавшиеся мостики.

Замыкание между витками в лобовых частях обмоток устраняется прокладкой прессшпана или слюды, покрытых шеллаком. При замыкании в пазовой секции обмотки соответствующая секция заменяется новой.

При обрыве обмотки или плохом контакте с коллекторными пластинами происходит подгорание одной из коллекторных пластин, к которой присоединена секция. Когда щетка перекрывает две коллекторные пластины, между которыми находится оборванная секция, то через обмотку якоря пойдет нормальный ток. При перемещении же якоря произойдет разрыв тока в его цепи и вследствие этого образуется сильная искра между щеткой и пластиной, отчего поверхность этой пластины сильно подгорает.

При обрыве или плохом контакте наибольшее падение напряжения будет между дефектными пластинами, причем у якоря с петлевой обмоткой прибор покажет наибольшие отклонения лишь на одной паре пластин, а при волновой обмотке — на нескольких парах пластин на расстоянии коллекторного шага.

Обрыв обмотки или плохой контакт бывает чаще всего в местах присоединения концов секции к коллектору. Он выявляется опробованием мест пайки при одновременном наблюдении за отклонением прибора. Этот дефект устраняется пайкой. При обрыве внутри поврежденная секция заменяется отремонтированной или новой. Замыкание обмотки якоря на корпус обычно вызывается трением секции о пазы якоря и бандажи или же увлажнением изоляции.

Наиболее распространенным и доступным способом определения замыкания на корпус является проверка якоря контрольной лампой, смонтированной совместно со штепсельной розеткой и постоянно включенной в сеть. При проверке замыкания на корпус в розетку включается вилка, соединенная гибким проводом с двумя щупами, один из которых присоединяется к валу, а другой — к торцу коллектора проверяемого якоря. Загорание контрольной лампы указывает на соединение токоведущих частей с сердечником якоря.

При пробое изоляции верхних секций в поврежденные места подкладываются прессшпановые прокладки, которые заливаются шеллаком. В других случаях производится частичная или полная перемотка якоря.

В обмотках полюсов часто наблюдаются обрывы соединений с соседними витками и корпусом. Обрывы и соединения с соседними витками устраняются перемоткой катушек, а соединения с корпусом — подкладками изоляционного материала, покрытыми шеллаком.

Рис. 197. Приспособление для нагрева и панки коллектора

Обмотка якоря обычно перематывается с заменой пазовой изоляции. После перемотки концы обмотки припаиваются к коллекторным пластинам оловянно- свинцовым припоем. При этом коллектор подогревается. Наиболее аффективным способом является подогрев коллекторов током низкого напряжения с помощью специального приспособления (рис. 197). Понижающий трансформатор 1 увеличивает ток, подводимый к коллектору якоря 4 через медный кольцевой контакт 3. Угольный щуп 2 замыкает вторичную цепь через неисправную коллекторную пластину. Ток, проходя по пластине, разогревает се и плавит припой.

После пайки концов обмотки якорь сушится для испарения влаги из изоляции, а затем пропитывается лаком, что придает изоляции обмоток высокие изоляционные свойства и большое сопротивление увлажнению. После пропитки производится повторная сушка для испарения жидких растворителей из лака. Сушка заканчивается, когда сопротивление изоляции достигнет 1 Мом. Температура сушки в обоих случаях не должна превышать 120°.

После ремонта коллектор протачивается и шлифуется на токарном станке.

При ремонте динамомашин и электродвигателей неисправные щетки заменяются.

При снятии сработанных щеток необходимо обращать внимание на характер износа их рабочих поверхностей; односторонний износ рабочей поверхности щетки указывает на смещение щеткодержателя относительно оси якоря. В этом случае должна быть отрегулирована установка щеткодержателя так, чтобы щетка была установлена строго перпендикулярно рабочей поверхности коллектора.

Расстояние между нижним краем гнезда щеткодержателя и рабочей поверхностью коллектора для генераторов продольного поля должно составлять 1,5 мм, а для генераторов поперечного поля от 2 до 4 мм. При установке новых щеток проверяется легкость перемещения их в гнездах щеткодержателей.

Зазор между щеткой и гнездом щеткодержателя допускается в осевом направлении от 0,2 до 0,5 мм, а по направлению вращения 0,07 — 0,35 мм. Сила нажатия щеток проверяется пружинным динамометром. Удельная сила нажатия должна составлять 200—250 г/см2 и может быть отрегулирована изменением натяжения пружины щеткодержателя.

Испытание генераторов. После ремонта и сборки проверяется сопротивление изоляции генератора, которое должно быть не менее 0,5 Мом для генераторов постоянного тока и 0,3 Мом для генераторов переменного тока. Кроме того, измеряется сопротивление изоляции, которое должно быть не менее 0,5 Мом при рабочей температуре генератора.

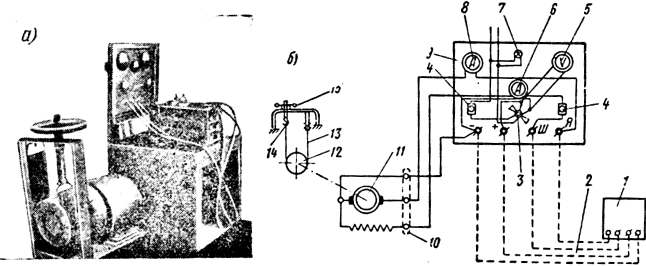

Рис. 198. Стенд для испытания генератора:

1 — монорельс; 2 — таль; 3 — кронштейн для подвески генератора; 4 — натяжное устройство; 5 — приводной ремень; 6 — проверяемый генератор; 7 — электродвигатель; 8 — ограждение; 9 — распределительный щит типа ДЩР-8; 10 — нагрузочный реостат

При полной перемотке якорей генераторов проверяется электрическая прочность изоляции током промышленной частоты для машин мощностью 1 — 3 кВт напряжением 600—1 500 в.

После этого генератор устанавливается для испытания на специальный стенд (рис. 198). Перед началом испытаний якорь генератора провертывается вручную для проверки правильности его сборки. Затем к генератору присоединяются выводы распределительного щита 9 и нагрузочного реостата 10, надевается приводной ремень 5 на шкивы генератора 6 и электродвигателя 7, ставится защитное ограждение 8 и включается электродвигатель.

В процессе испытания генератора на стенде проверяется правильность прилегания щеток к коллектору при работе генератора вхолостую и нормальной скорости вращения. В генераторах поперечного поля производится регулировка траверсы при различном направлении вращения якоря. Траверса устанавливается в такое положение, при котором ток холостого хода, измеряемый амперметром распределительного щита, будет минимальным и одинаковым при обоих направлениях вращения, а коммутация безыскровой.

После этого подключается нагрузочный реостат и проверяется работа генератора под нагрузкой.

Ремонт приборов управления и регулирования. Ремонт распределительных щитов и регуляторов-стабилизаторов сводится к разборке всех узлов, чистке, лужению контактов, регулировке и в необходимых случаях перемотке обмоток катушек.

Рис. 200. Вращающийся стенд для ремонта регулятора-стабилизатора;

1 — металлическая рамка с плитой; 2 — круглая опора; 3 — шариковая опора; 4 — пятник; 5 — стойки каркаса; 6 — оси; 7 — опорная рамка; 8 — зажимы; 9 — отверстия; 10 — шкворень

Рис. 199. Стол для ремонта распределительного щита ДЩР-8:

1 — стол; 2 — стойки; 3 — пятниковая опора; 4 — круглая шпонка; 5 — болты с гайками; 6 — распределительный щит

Ремонт распределительных щитов Д1ЦР-8 производится на специальном столе (рис. 199), а регулятора-стабилизатора — на стенде (рис. 200).

После ремонта эти приборы регулируются. Регулировка реле обратного тока Р-15В-1 производится изменением натяжения пружины регулировочным винтом. Регулировка считается правильной, если включение при 51 в и выключение при обратном токе до 2,5 а производится четко и быстро.

При регулировке регулятора напряжения СРН-7С-2 необходимо, чтобы: подвижная система перемещалась свободно;

угольные контакты были плоскими и не имели отколов;

при возбуждении катушек шунтовая подвижная катушка втягивалась в сторону неподвижной катушки; в противном случае необходимо пересоединить концы;

затяжкой пружины подвижная система была бы уравновешена, подвижный контакт находился в среднем положении и не касался неподвижных контактов при том напряжении, на какое необходимо отрегулировать работу регулятора.

Рис. 201. Стенд для испытания пуско-регулировочных реостатов:

а —общий вид; б — электрическая схема; 1 — реостат; 2 — провода; 3 — пакетный выключатель; 4 — предохранители; 5 — вольтметр; 6 — амперметр в цепи возбуждения электродвигателя; 7 — контрольная лампа; 8 — амперметр в цепи якоря; 9 — щит; 10 — дополнительные зажимы; 11 — якорь электродвигателя; 12 — полый шкив; 13 — устройство для натяжения ремня; 14 — винт; 15 — маховик

Для регулировки регулятора подвижная и неподвижная шунтовые катушки соединяются последовательно, а сериесная катушка обесточивается.

При ремонте пуско-регулировочных реостатов устраняются обрывы и короткие замыкания витков сопротивления, неплотное прилегание контактов и ослабление креплений. После ремонта реостаты испытываются на стенде (рис. 201).

Балансировка роторов. Ротор динамомашины, вентиляционной установки, электродвигателя после изготовления или ремонта должен балансироваться (уравновешиваться).

Балансировка бывает статическая и динамическая Статическая балансировка во многих случаях не дает возможности обнаружить неуравновешенную пару. Кроме того, даже при отсутствии неуравновешенных пар сил после такой балансировки всегда остается остаточный дисбаланс, обусловленный трением качения, возникающим между цапфами балансируемого ротора и балансировочными линейками, на которых установлен ротор. Поэтому должна применяться динамическая балансировка. Она производится на специальном станке (рис. 202), у которого маятниковая рама 1, опираясь на пружину 2, может качаться относительно горизонтальной оси 5. В подшипники 3 маятниковой рамы устанавливается подлежащий балансировке ротор 4. При вращении неуравновешенного ротора возникают колебания маятниковой рамы, амплитуды которых в момент резонанса могут быть изменены индикатором. За амплитуду колебания принимается наибольшее отклонение стрелки индикатора.

Ротор, подлежащий балансировке (рис. 203), имеет дисбаланс в плоскости S, проходящей через центр тяжести диска перпендикулярно оси вращения. Дисбаланс ротора в плоскости S равен:

![]() (30)

(30)

где Go — вес диска;

r0 — смещение центра тяжести диска относительно оси вращения.

При вращении ротора с постоянной угловой скоростью ω на него будет действовать постоянная но величине, но переменная по направлению неуравновешенная сила

(31)

Для уравновешивания ротора нужно уравновесить силу P0 путем прикрепления к ротору в плоскости S противовеса G так, чтобы дисбаланс противовеса был равен дисбалансу неуравновешенного груза

![]()

Если это равенство дисбалансов умножить на ω/981 000 то получим равенство сил Рп= Ро, с которыми противовес G,, и неуравновешенный груз G0 действуют на ротор при его вращении со скоростью ω.

Рис. 202. Схема станка для балансировки роторов

Рис. 203. Схема неуравновешенного ротора

Таким образом, равенство дисбалансов является условием уравновешенности ротора при любой скорости вращения, т. е. условием того, что на подшипники ротора при его вращении будут передаваться только статические давления, постоянные по величине и направлению.

Поэтому вес и положение противовеса при динамическом уравновешивании ротора на балансировочном станке могут определяться при любой скорости вращения ротора.

Процесс динамической балансировки ротора в обеих плоскостях размещения противовесов производится одинаково и сводится к выполнению следующих операций:

наладке станка и установке ротора на станке;

определению веса и положения противовеса; изготовлению и установке противовеса;

определению точности произведенной балансировки ротора.

Ремонт кислотных аккумуляторов. Электродвижущая сила (э.д.с.) кислотного аккумулятора зависит от плотности электролита и материала пластин; она равна 2,04 в (практически принимается 2 е). Для обеспечения полного заряда аккумулятора приложенное к его зажимам напряжение должно быть выше

э. д. с. на величину внутреннего падения напряжения и равно 2,7 — 2,8 в.

Во время разряда аккумулятор отдает не всю энергию, полученную при заряде. Отдача аккумулятора характеризуется к. п. д. по емкости (отношение емкостей при разрядке и зарядке) и по энергии (отношение работы полученной к затраченной). Отдача аккумулятором по емкости при 10-часовом режиме разряда должна быть не менее 89% , а по энергии — не менее 65%.

Аккумуляторные батареи вагонов имеют 26 последовательно соединенных аккумуляторов, э. д. с. которых составляет 52 в. Срок службы батареи 26-ВПМЦ-400 составляет около 500 циклов при сохранении 100%-ной номинальной емкости и дополнительно не менее 100 циклов с емкостью не менее 75%.

![]()

Со временем в аккумуляторных батареях уменьшается активная масса, а часть ее отпадает от пластин и отлагается на дне или между блоками пластин и стенкой сосуда, что может вызвать короткое замыкание. Поэтому при поступлении вагонов в ремонт аккумуляторные батареи снимаются для осмотра и ремонта.

Перед разборкой батарея разряжается до 1,75 — 1,8 в на каждый аккумулятор. После разборки блоки промываются дистиллированной водой до тех пор, пока кислота потеряет свое действие, а отрицательные пластины перестанут греться на воздухе.

Покоробившиеся пластины в целых блоках выправляются ручным прессом, а неисправные из блока вырезаются и взамен них припаиваются годные, равноценные по своему состоянию оставшимся исправным пластинам.

Пайку пластин рекомендуется производить водородным пламенем, обладающим высокой восстановительной способностью. Для водородной пайки применяется специальный аппарат, где водород образуется воздействием соляной кислоты электролита на цинк. Пайка производится чистым свинцом без примеси олова, так как оно растворяется в электролите. Поверхности пайки предохраняются от окисления стеарином.

Все контактные и между элементные соединения аккумуляторов восстанавливаются травлением в серной кислоте с последующим лужением свинцом.

Отремонтированные батареи заряжаются так же, как и новые батареи. Нормальная плотность электролита должна быть 1,19 — 1,2. При зарядке плотность его возрастает. При повышении температуры электролита в процессе зарядки выше 43 его необходимо охлаждать струей воздуха. В крайнем случае можно добиться снижения температуры уменьшением тока или выключением зарядки на непродолжительное время.

К неисправностям аккумуляторов относится также сульфатация пластин, заключающаяся в том, что масса сернокислого свинца из состояния мелкого порошка, легко переходящего при зарядке аккумуляторов в перекись свинца на положительных пластинах и в губчатый свинец на отрицательных пластинах, превращается в крупные кристаллы. Они располагаются сплошной массой и не пропускают токи к лежащим под ними слоям активной массы.

Сульфатация пластин устраняется длительной зарядкой при определенных режимах, разных для различных типов батарей. Если это не дает должных результатов, то электролит заменяется дистиллированной водой и проводится длительная зарядка с заменой воды при повышении ее плотности выше 1,12. Операция продолжается до тех пор, пока плотность воды, оставаясь постоянной, будет ниже 1,12.

После такой обработки аккумуляторы заливаются электролитом обычной плотности и проводится нормальная зарядка. Аккумуляторы должны подбираться в батарею примерно равными по емкости, так как в противном случае возможна сульфатация пластин. Хранение батарей допускается как в сухом виде, так и с электролитом. Однако предпочтительнее хранение в сухом виде.

Ремонт щелочных аккумуляторов.

Для предохранения щелочных аккумуляторов от коррозии помещения, в которых они ремонтируются, должны быть сухими, оборудованными вытяжными вентиляторами. В помещениях должна поддерживаться температура не менее + 15°.

Ремонт щелочных аккумуляторов сводится к осмотру, ремонту футляров, очистке от коррозии, ремонту арматуры и смене электролита. Электролит, как правило, меняется один раз в год, что приурочивается к периодическому ремонту. Перед сменой электролита производится разрядка аккумуляторов током 50 а до напряжения 1 в на элемент и определяется количество часов разряда. Старый электролит выливается с возможно более сильным встряхиванием, затем аккумуляторы заливаются водой и в таком состоянии находятся в течение суток; при этом проверяется плотность сосуда каждого элемента.

Могут работать стабильно в растворе только едкого кали. Поэтому как при нормальных, так и повышенных температурах электролит железо-никелевых аккумуляторов должен содержать добавку едкого лития.