ГЛАВА VI

ТЕХНОЛОГИЯ РЕМОНТА ТЕЛЕЖЕК

Вагонные тележки являются ответственными узлами вагона. Во время работы они воспринимают нагрузки: вертикальные статические и динамические; вертикальные кососимметричные, действующие главным образом на тележки пассажирских вагонов с жесткой рамой; боковые — от центробежной силы и ветра; вертикальные и горизонтальные — от взаимодействия колес с рельсами; продольные — от сил инерции при торможении и от действия рычажной передачи тормоза.

От воздействия указанных нагрузок в элементах тележек возникают напряжения изгиба, растяжения, среза и кручения. Наиболее невыгодное сочетание нагрузок приводит к их перераспределению и концентрации напряжений в отдельных деталях и узлах, Имеющиеся в тележках последовательно соединенные системы пружин, рессор и другие типы специальных амортизаторов смягчают вертикальные и горизонтальные удары, возникающие при движении вагона.

Каждый тип тележки имеет свои характерные повреждения и износы, а следовательно, и методы ремонта.

Ремонт двухосных тележек грузовых вагонов

В настоящее время под грузовыми вагонами работают тележки со стальными литыми боковинами и поясные тележки. Первые по сравнению со вторыми обладают большей прочностью и эксплуатационной надежностью и в то же время значительно меньшей трудоемкостью в ремонте. Поясные тележки вновь не изготовляются и в последние годы постепенно заменяются при ремонте вагонов тележками с литыми боковинами.

Для разборки тележек с литыми боковинами отъединяются тормозные рычаги от распорной тяги и кронштейна мертвой точки, расшплинтовываются и выбиваются валики подвесок тормозных башмаков. После этого с помощью крана приподнимается надрессорная балка и снимаются рессорные комплекты. Затем через широкие проемы в боковинах снимается надрессорная балка, а боковины разводятся в стороны. Разобранные детали тележки подаются к моечной машине, а колесные пары в колесный цех. После обмывки детали тележки ремонтируются.

Износ и повреждения в элементах тележек происходят главным образом вследствие недостаточно эффективной амортизации динамических нагрузок рессорными комплектами, разной жесткости пружин, различных диаметров колесных пар в одной тележке и других дефектов, вызывающих неспокойный ход вагона и ухудшающих взаимодействие боковин тележки с надрессорной балкой.

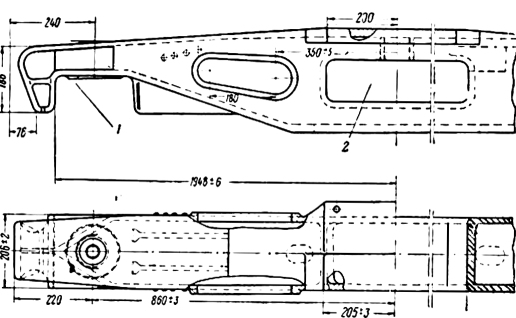

Литые боковины. На рис. 126, а показаны основные повреждения и износы в элементах боковины: трещины 1 и надрывы 2 появляются редко и главным образом в результате металлургических пороков. Чаще всего встречается разработка отверстий 3 кронштейнов для валиков подвесок тормозного башмака, износ 4 направляющих поверхностей колонок (рис. 126, б). Трещины в боковинах завариваются электродуговой сваркой после предварительной разделки при условии, что последняя не уменьшает сечение рамы больше чем на 25%. Заварка трещин больших размеров значительно понижает прочность сварного соединения и даже вызывает образование новых трещин вследствие концентрации внутренних напряжений.

Рис. 126. Повреждения и износ боковины тележки и надрессорной балки

Основные технологические операции заварки трещины сводятся к следующему. По концам трещины сверлятся отверстия диаметром 10 мм и делается V-образный скос кромок под углом 60—70°. После этого место сварки зачищается стальной щеткой до металлического блеска и производится заварка. Сначала завариваются отверстия, а затем трещина. После заварки шов с обратной стороны подрубается до чистого металла и подваривается. Заварка производится электродами типа Э42 диаметром 5 — 6 мм при сварочном токе 210 — 230 а. Места расположения трещин или износа в боковинах, изготовленных из стали с повышенным содержанием углерода и имеющих маркировку буквой «С» или из низколегированной стали с маркировкой «НЛ», перед заваркой подогреваются до температуры 250—300°. Заварка или наплавка таких боковин производится электродами типа Э42 или Э50.

Изношенные поверхности боковин из обычной углеродистой стали восстанавливаются электродуговой наплавкой электродами типа Э42 или ЭНХ25, а при полуавтоматической или автоматической наплавке под слоем флюса — электродной проволокой марки Св-10Г2 диаметром 2 мм, при сварочном токе 260—350 а с последующей механической обработкой на строгальных или фрезерных станках до необходимых размеров. Для наплавочных работ на боковинах применяются стенды (рис. 127), позволяющие производить автоматическую, полуавтоматическую или ручную наплавку.

Наплавка изношенных поверхностей буксовых направляющих выполняется в нижнем положении. Валики накладываются в продольном направлении, причем первый слой наваривают в местах наибольшего износа, а второй — на всю изношенную поверхность с припуском на механическую обработку.

Разработанные отверстия в кронштейнах для валиков подвесок тормозных башмаков рассверливаются до диаметра 45 мм и в них запрессовываются термически обработанные втулки с толщиной стенок 4 мм. Втулки запрессовываются заподлицо с торцовой частью кронштейна и обвариваются электродуговой сваркой по всей окружности с последующей зачисткой наждачным кругом. Таким же порядком необходимо запрессовывать сменные термически обработанные втулки в отверстия кронштейнов при изготовлении новых боковин.

Надрессорные балки. У литых надрессорных балок интенсивно изнашиваются направляющие 4 (см. рис. 126, б) и опорные поверхности 1 (рис. 128), отверстие 2 для шкворня и внешний борт 3 подпятников. Сварочные работы ведутся в соответствии с техническими условиями на производство сварочных работ при ремонте вагонов.

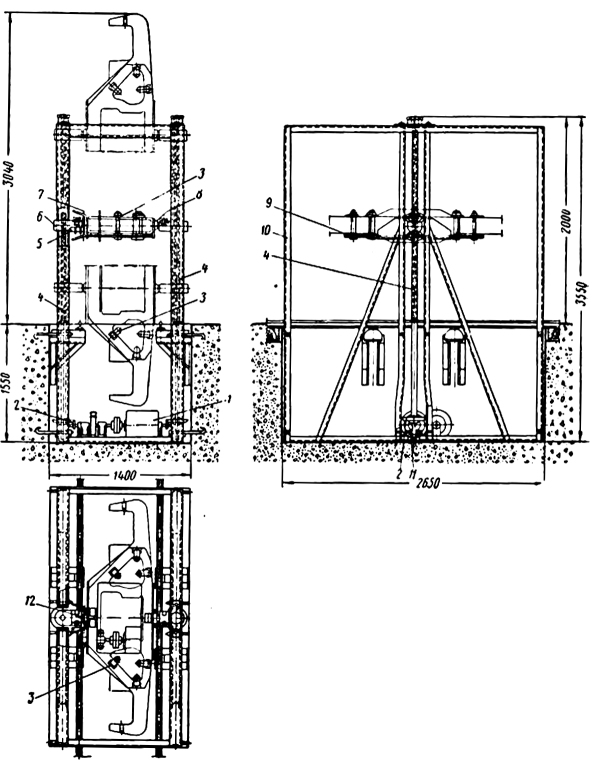

Рис. 127. Стенд для наплавки изношенных поверхностей литых боковин тележек: 1 — электродвигатель; 2 — зубчатая передача; 3 — закидки для укрепления боковины; 4 — грузоподъемные винты; 5 — палец фиксатора; 6 — гайки для вертикального передвижения кондуктора 9 с боковиной тележки; 7 — диск с ручками для поворота кондуктора; 8 — цапфы кондуктора; 9 — кондуктор с боковиной (условно показано три положения); 10 — каркас стенда; 11 — упорные и радиальные подшипники; 12 — поворотное устройство с фиксатором

Перед наплавкой изношенные поверхности направляющих пазов зачищаются стальной щеткой до металлического блеска, после чего производится наплавка электродами типа Э42 или ЭНХ25 диаметром 6 — 7 мм при сварочном токе 250—280 а. Наплавка ведется в нижнем положении. Валики накладываются вдоль оси паза шириной 10 — 15 мм, толщиной наплавочного слоя 4 — 5 мм с перекрытием предыдущего валика на 1/3 ширины.

При наличии на балке маркировки «С» или «НЛ» место сварки предварительно подогревается до 250—300°. Объем наплавляемого металла проверяется шаблоном с учетом величины припуска на обработку. Наиболее целесообразно наплавлять изношенные поверхности направляющих пазов полуавтоматом или автоматом под слоем флюса.

Наплавленные поверхности обрабатываются на строгальном или фрезерном станке при помощи специального приспособления. Небольшие наплавленные участки иногда обрабатываются переносным наждачным кругом.

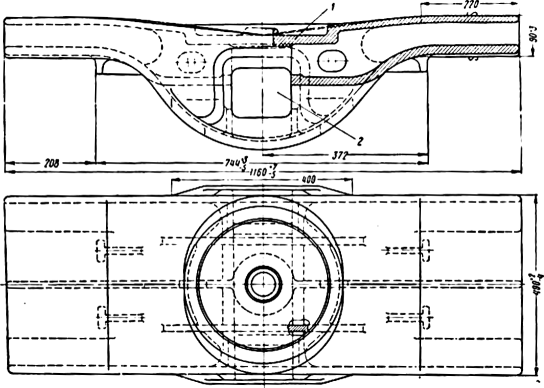

ПОДПЯТНИК

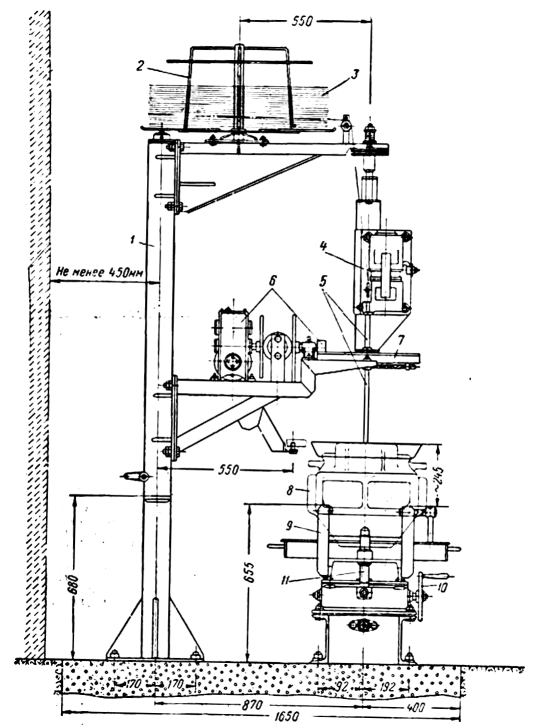

Наплавка изношенных мест подпятника, являющегося составной частью надрессорной литой балки, производится автоматической сваркой на стенде (рис. 129) с последующей обработкой на фрезерном или сверлильном станке со специальным приспособлением (рис. 130). Наплавка изношенных поверхностей направляющих пазов балки может быть осуществлена на том же стенде с некоторыми дополнительными приспособлениями для автоматической наплавки.

Рис. 128. Отремонтированный электросваркой

Рис. 129. Установка для автоматической наплавки подпятников литых надрессорных балок тележек:

1 — колонна с консолью; 2 — вращающийся турникет; 3 — бухта сварочной проволоки; 4 — сварочный полуавтомат с подающим механизмом; 5 — сварочный мундштук; 6 — механизм для вращения диска-водила; 7 — диск-водило; 8 — надрессорная балка; 9 — стол; 10 — механизм перемещения стола в продольном и поперечном направлениях; 11 — винт для регулирования положения балки

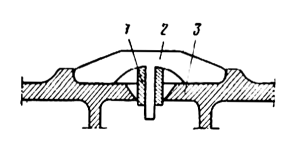

Разработанное отверстие для шкворня восстанавливается вваркой точеной втулки. При этом отверстие рассверливается до таких размеров, чтобы втулка вошла с зазором 1 — 2 мм на сторону. Скосы раззенковываются под углом 45 — 50°. Втулка изготовляется из стали марки Ст. 4 или Ст.5; по форме и размерам она должна соответствовать внутреннему борту подпятника. Втулка, вставленная в отверстие (рис. 131), центрируется специальным приспособлением, прихватывается сваркой в трех-четырех точках и приваривается по всей окружности электродами типа Э42 диаметром 5 мм при токе 200—220 а.

Клин фрикционного амортизатора. Клин фрикционного амортизатора тележки ЦНИИ-ХЗ-0 изнашивается по вертикальной плоскости 1 (рис. 132,а). При величине износа более 50% альбомной толщины клин не ремонтируется, а заменяется новым. Поверхность, изношенная на величину менее 50% толщины, восстанавливается электродуговой наплавкой полуавтоматом типа ПШ-54 или автоматом типа ПШ-5-Ж электродной проволокой из стали марки Св-10Г2 диаметром 2 мм под слоем флюса ОСЦ-45 или АН-348-А. При ручном способе применяются электроды типа Э42 или ЭНХ25. После наплавки клип прострагивается или фрезеруется до альбомной толщины стенки (16 мм) и цементируется.

Рис. 130. Схема приспособления для расточки подпятника литой надрессорной балки на сверлильном станке:

1 — хвостовик приспособления; 2 — шпиндель станка; 3 — борштанга; 4-правый резец; 5 — направляющий

стержень; 6 — левый резец специального профиля

Фрикционные клинья тележек первого выпуска отливались без упорных ребер, что вызывало сдвиг надрессорной балки и выпадение пружин. У таких клиньев с двух сторон должны привариваться упорные ребра, состоящие из упора 2 и ребра 3 (рис. 132, б).

Фрикционные планки. Фрикционные планки при равномерном износе более 10 мм или местном износе более 6 мм заменяются новыми, которые изготавливаются цельными из листовой стали или из двух половин (рис. 132,в) со сварным швом посередине.

В случае коробления планки при сварке она выправляется под молотом в подогретом состоянии. Изготовленная планка подвергается закалке. Твердость ее после закалки должна быть не ниже 286 единиц по Бринеллю.

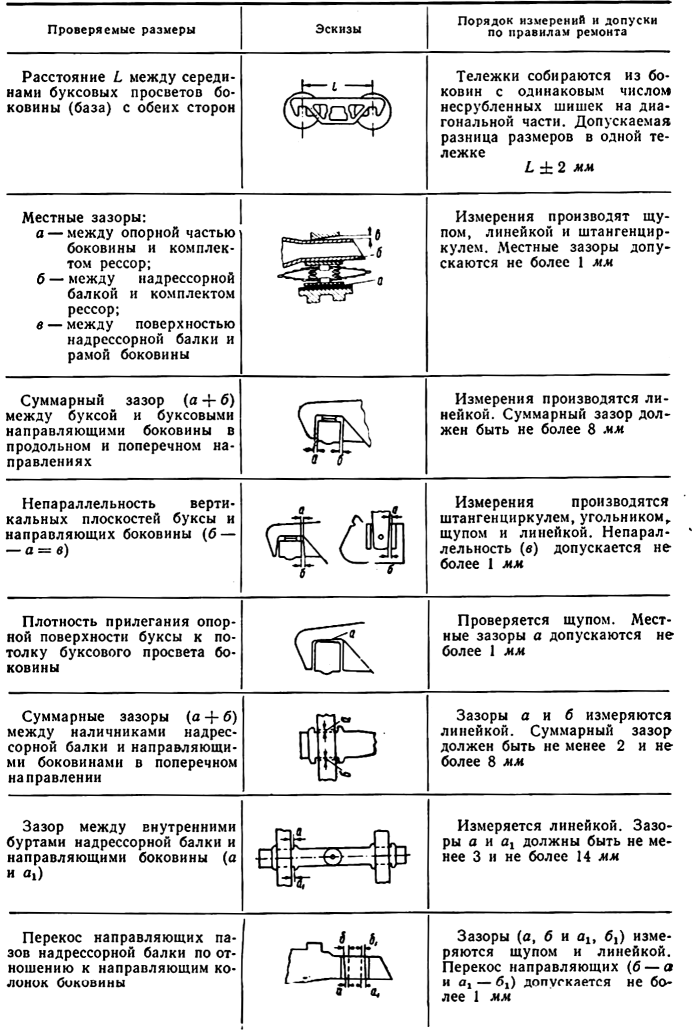

Детали и узлы тележки после ремонта, испытания и проверки подаются на ремонтные позиции конвейерной линии сборки тележки. Сборка осуществляется в следующем порядке: устанавливаются боковины; затем в широкие проемы заводится надрессорная балка и под ней устанавливаются рессорные комплекты. После этого собранная система опускается на колесные пары и укрепляются детали рычажной передачи. При сборке должно обращаться особое внимание на правильное положение деталей (табл. 27) и соблюдение допусков, установленных чертежами и правилами ремонта.

Рис. 131. Втулка и приспособление для ее центрирования перед приваркой к подпятнику:

1 — втулка; 2 — центрирующее приспособление; 3 — подпятниковая часть балки

Таблица 27

Контрольные измерения, выполняемые при сборке тележек грузовых вагонов с литыми боковинами

117

Продолжение

Рис. 132. Отремонтированные детали фрикционного амортизатора и планки: а —клин; б —клин с упорными ребрами; в— фрикционная планка

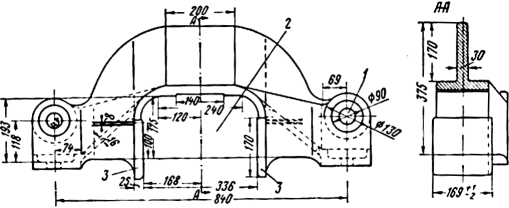

Рис. 133. Повреждение среднего пояса:

1 — трещины; 2 — излом; 3 и 4 — разработанные отверстия

Основными дефектами поясных тележек являются: трещины и изломы поясов в местах перегиба 1 и 2 (рис. 133) и у отверстий для колоночных болтов; разработка отверстий для колоночных и буксовых болтов — 3 и 4; износ и трещины в надрессорных балках; трещины и изломы поперечных связей; износ и трещины подпятников; износ и обрыв колоночных и буксовых болтов.

Рис. 134. Боковина трехосной тележки:

1 — консоль для навешивания тормозного башмака; 2 — проем для буксы; 3 — челюсти для буксы; 4 — место маркировки; 5 — проем для рессорного комплекта; 6 — овальное отверстие для валика соединения с балансиром средней оси; 7 — консоль для опоры на балансир

Рис. 135. Надрессорная балка трехосной тележки: 1 — паз для удержания продольных балок от смещения; 2 — бобышки; 3 — козырьки; 4 — кронштейн

Рис. 136. Продольная балка трехосной тележки:

1 — проем для размещения челюстей надрессорной балки; 2 — окно для размещения концов шкворневой балки

Особо опасными дефектами являются трещины и изломы средних поясов и обрывы колоночных и буксовых болтов. Поэтому во всех случаях ремонта поясной тележки особенно тщательно осматриваются и подвергаются дефектоскопии средние пояса, колоночные и буксовые болты. При обнаружении трещин они заменяются новыми. Надрессорные балки, поперечные связи, подпятники и колонки с износом и трещинами ремонтируются электросваркой с последующей механической обработкой, если это требуется по условиям сборки узла. После ремонта деталей и узлов тележка собирается и проверяется: по базе (по расстоянию между центрами осей, вынесенному на верхний пояс с двух сторон тележки); по зазорам между наличниками надрессорной балки и колонками вдоль и поперек вагона.

Рис. 137. Шкворневая балка трехосной тележки:

1 — подпятниковое место; 2 — отверстие для горизонтальной тяги тормозной передачи

Рис. 138. Балансир средней оси колесной пары трехосной тележки:

1 — отверстия; 2 — проем; 3 — челюсти; 4 — место маркировки

Ремонт трехосных тележек

В трехосных тележках полувагона грузоподъемностью 93 — 95 т наиболее часто встречается износ поверхностей направляющих челюстей 3 (рис. 134) боковины тележки, пазов 1 (рис. 135) надрессорных балок, опорных поверхностей 1 и 2. проема и окна продольной балки (рис. 136) и шкворневой балки (рис. 137), а также разработка отверстий 1 (рис. 138) и износ челюстей 3 балансиров средней оси. Указанные износы могут устраняться автоматической электрона плавкой под слоем флюса, а также наплавкой ручным способом.

Автоматическая электронаплавка производится электродной проволокой из стали марки Св-10Г2 диаметром 2 мм при сварочном токе 220—350 а, а механическая обработка на строгальном, долбежном или фрезерном станках с помощью приспособлений и кондукторов. Валики, соединяющие балансиры с боковинами, стяжные болты и шкворни 2 (рис. 139) с изношенными поверхностями восстанавливаются электродуговой или вибродуговой наплавкой электродами типа ЭНХ25 или Э42 и электродной проволокой из стали марки Св-10Г2.

Для повышения производительности при ручном методе наплавки рекомендуется применять пучок электродов или одиночные электроды диаметром 8 — 9мм при сварочном токе 300—350а с последующей механической обработкой. Места износа элементов тележек, маркированных буквами «С» или «НЛ», при ручном способе наплавки должны подогреваться до температуры 250—300°. В кронштейнах для подвески триангелей боковин тележек первого выпуска часто образуются трещины, которые завариваются электродуговой сваркой электродами типа Э42 диаметром 4 — 5 мм при токе 180—200 а с предварительной подготовкой и разделкой кромок трещины под сварку. Для предотвращения образования трещин кронштейны усиливаются накладками.

Детали клинового амортизатора с износами и повреждениями заменяются новыми, а просевшие пружины восстанавливаются с полной термообработкой и испытанием.

Перед сборкой боковины подбираются с одинаковыми размерными номерами (по количеству шишек), а продольные балки — с одинаковыми номерами по базе. При этом разница допускается не более чем на 1 шишку.