Магнитный контроль. Регулярный и тщательный магнитный контроль элементов колесных пар и других ответственных деталей вагонов позволяет своевременно обнаруживать трещины и другие дефекты, а также предупреждать их излом в эксплуатации.

Таблица 15

Операции технологического процесса смены бандажа

Наименование операций | Оборудование и инструмент |

Обмывка и осмотр колесной пары | Моечная машина |

Удаление укрепляющего кольца (кольцо, не поддающееся выбивке, вырезается на станке) | Пневматическое зубило и молоток; колесотокарный станок |

Установка колесной пары в электрогорн | Кран-балка |

Нагрев бандажа до 180—200° | Электрогорн с автоматическим электронным регулятором с милливольтметром типа МРЩПр-54 |

Снятие бандажа с колесного центра и остывание | Кран-балка и плита |

Проверка обода колесного центра | Микрометрическая скоба; колесотокарный станок |

Дефектоскопия бандажа, подлежащего посадке | Дефектоскоп с разъемным соленоидом |

Установка бандажа в электрогорн и нагревание его до 320° | Кран-балка и электрогорн с автоматическим электронным регулятором с милливольтметром типа МРЩПр-54 |

Посадка колесного центра в бандаж и выемка из электрогорна | Кран-балка |

Постановка укрепляющего кольца | Пневматический молоток и приспособление |

Завальцовка кольца при температуре бандажа 150—180° | Вальцовочный станок |

Медленное остывание в закрытом помещении | — |

Полное освидетельствование колесной пары | Контрольный инструмент и шаблоны |

Окраска и сушка | Камеры для окраски и сушки |

Магнитная дефектоскопия основана на принципе использования местного изменения магнитной проницаемости и характера распределения магнитного потока в материале детали, имеющей тот или иной поток. Если деталь однородна, то силовые линии магнитного потока, пронизывающие материал, будут распределяться в нем равномерно и параллельно друг другу. Если же деталь неоднородна, т. е. заполнена средой с пониженной магнитной проницаемостью (воздух, другие газы, трещины, раковины, немагнитные включения и т. п), то силовые линии, встречая в этих местах большее магнитное сопротивление, стремятся обогнуть их. При этом равномерность магнитного потока нарушается, и в местах пороков часть силовых линий может выйти за пределы поверхности детали, образуя так называемые поля рассеивания магнитного потока.

Местный магнитный поток рассеивания, вызываемый пороком в материале, сосредоточивается над этим пороком, указывая, таким образом, место его расположения (рис. 41).

Рис. 41. Схема распределения магнитного потока в металле с пороками

Рис. 42. Кривая зависимости количества выявленных пороков от напряженности магнитного поля

Поперечная трещина 1 вызывает наибольшее изменение направления силовых линий, так как она представляет наибольшее препятствие для прохождения магнитного потока; раковина 2 при не глубоком залегании также может вызвать внешний поток рассеивания; продольная плена 3 мало влияет на распределение силовых линий и обнаружить ее в продольном магнитном поле крайне затруднительно.

Поэтому наиболее четко выявляются те дефекты, которые расположены перпендикулярно магнитному потоку.

Основным материалом, применяемым для дефектоскопии деталей, является магнитный порошок, сухой или смешанный с трансформаторным маслом. Попадая в магнитное поле, частицы порошка скопляются в местах образования магнитных полей рассеивания на поверхности детали. Магнитные частицы как бы втягиваются в магнитный поток рассеивания, образующийся над пороком в металле, и по их скоплению судят о месте расположения этого порока. Частицы порошка следует наносить равномерно на испытываемую поверхность детали.

Степень точности и чувствительности метода магнитного контроля зависит от ряда причин, основными из которых являются: напряженность магнитного поля, в котором производится испытание, и направление накладываемого магнитного потока; род применяемого тока; способ магнитного контроля (с применением сухих магнитных порошков или жидких смесей); характер испытания (в действующем магнитном поле или при остаточном намагничивании); размер порока и его расположение (направление и глубина залегания); состояние поверхности детали.

Чрезмерное намагничивание не рекомендуется, так как оно может замаскировать слабое поле рассеивания над небольшим или глубоко расположенным пороком вследствие появления полей рассеивания над шероховатостями детали в другом месте.

Из кривой влияния величины напряженности магнитного поля, создаваемого соленоидом, на выявляемость пороков с применением жидкой смеси (рис. 42) видно, что увеличение напряженности свыше 130 гц уже нецелесообразно, так как количество пороков, обнаруживаемых в более сильном поле, остается неизменным.

При испытании постоянным током магнитные силовые линии распределяются по сечению детали равномерно, при переменном же токе они оттесняются к поверхности за счет так называемого поверхностного эффекта (скин- эффект). В результате в поверхностных слоях металла величина магнитной индукции во много раз превышает индукцию внутренних слоев. Следовательно, пороки, залегающие в глубине и не выходящие на поверхность детали, лучше обнаруживаются при намагничивании постоянным током. В то же время пороки, выходящие на поверхность, легче выявляются при переменном токе (рис. 43).

Для магнитного контроля вагонных деталей применяются дефектоскопы нескольких типов.

Рис. 43. Диаграмма влияния тока и метода испытания на глубину обнаружения пороков:

1 — испытание переменным током жидкой смесью; 2 — испытание переменным током сухим магнитным порошком; 3 — испытание постоянным током жидкой смесью; 4 — испытание постоянным током сухим магнитным порошком

Рис. 44. Неразъемный дефектоскоп системы Колесникова и Матвеева:

1 — панель со штепсельными гнездами для включения дефектоскопа в сеть; 2 — ручки; 3 — соленоид; 4 — щиток с болтами; 5 — рамка щитка; 6 — корпус; 7 — рубильник, защищенный кожухом; 8 — сетка вентиляционных отверстий; 9 — маркировочная табличка; 10 — катушки соленоида

Рис. 45. Принципиальная схема включения катушек соленоида дефектоскопа типа ДКМ-2:

а — рубильник; б — штепсельные гнезда; в — щиток переключателя; I — схема соединения клемм для питания от сети постоянного тока напряжением 220 в; II — схема соединения клемм для питания от сети постоянного тока напряжением 1 10 в; 1 — 4 — клеммы переключения

Магнитный контроль оси производится неразъемными дефектоскопами системы Колесникова и Матвеева типов ДКМ-1 и ДКМ-2 (рис. 44), а также разъемными и ультразвуковыми дефектоскопами.

Дефектоскопы типов ДКМ-1 и ДКМ-2 могут работать на постоянном и переменном токе.

Схема соединений катушек соленоида дефектоскопа типа ДКМ-2 для включения его в сеть постоянного тока с напряжением 110 и 220 в показана на панели дефектоскопа (рис. 45). Из схемы видно, что обе катушки соленоида включаются параллельно при включении в сеть напряжением 110 в и последовательно при напряжении 220 в.

Перед началом работы исправность дефектоскопа проверяется по потребляемому току (амперметром), а качество магнитной смеси — по эталону. При этом должно обращаться особое внимание на исправное состояние изоляции шнура.

При работе дефектоскопа на постоянном токе магнитный контроль состоит из следующих основных операций: намагничивания, поливки магнитной смесью, осмотра детали и размагничивания.

Рис. 47. Стенд для испытания бандажей разъемным дефектоскопом системы Колесникова и Матвеева

Рис. 46. Начальное положение дефектоскопа при проверке средней части оси (стрелкой указано направление перемещения дефектоскопа):

1 — ящик дефектоскопа; 2 — тележка; 3 — соленоид; 4 — ось колесной пары; 5 — направляющая тележки; 6 — подъемники колесной пары

При проверке состояния шейки оси намагничивание производится следующим образом: включается ток и дефектоскоп надевается на шейку оси (любой стороной), медленно продвигается до ступицы колеса, также медленно снимается с шейки, а затем выключается. При снятии дефектоскопа с шейки оси должно затрачиваться некоторое усилие; отсутствие сопротивления снятию является первым признаком неисправности дефектоскопа или устройств, проводящих ток.

Подступичные части оси проверяются дефектоскопом перед напрессовкой на них колесных центров или колес с использованием как сухого порошка, так и магнитной смеси порошка с маслом.

Для контроля средней части оси применяется разъемный передвижной дефектоскоп Колесникова и Матвеева, работающий на переменном токе. Положение дефектоскопа при проверке показано на рис. 46.

Витки разъемного соленоида этого дефектоскопа выполнены в виде спирали из шинной красной меди прямоугольного сечения размером 35 X 6 мм. Они разрезаны по диаметру и с одной стороны соединены шарнирно, а с другой смыкаются при помощи ножей, входящих в контактные губки.

При дефектоскопии средней части оси используется сухой магнитный порошок. В том месте, где имеется трещина, частицы магнитного порошка скапливаются, указывая ее размеры и расположение.

Магнитному контролю подвергается также внутренняя обработанная поверхность бандажей перед насадкой на колесный центр. Испытание производится разъемным дефектоскопом Колесникова и Матвеева на стенде (рис. 47) с применением сухого магнитного порошка.

Контроль осей ультразвуковым дефектоскопом. Внедрение ультразвуковых дефектоскопов позволило производить контроль подступичных частей оси с надетыми на них колесами.

Этот контроль основан на свойстве ультразвуковых колебаний (УЗК) отражаться от трещин, раковин, шлаковых включений и других пороков в среде, по которой они распространяются.

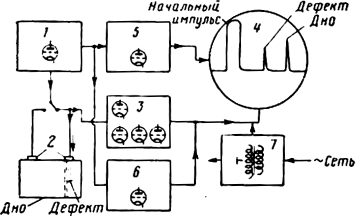

Рис. 48. Блок-схема дефектоскопа УЗД-56м: 1 — генератор импульсов; 2 — пьезоэлектрические элементы (щупы); 3 — приемник электрических импульсов; 4 — электронно-лучевая трубка; 5 — генератор разверстки; 6 — индикатор глубины залегания дефекта; 7 — силовой трансформатор

Щупы 2 (рис. 48), которыми снабжен ультразвуковой дефектоскоп системы ЦНИИ МПС УЗД-56м, позволяют контролировать подступичную часть с поверхности чистотой не ниже 4-го класса.

Контроль производится следующими способами введения ультразвука в подступичную часть оси: со стороны торца оси с помощью шестиградусной призмы с углом ввода УЗК 12,5°;

с цилиндрической поверхности оси путем постановки призмы на шейку, предподступичную или среднюю часть оси с углом ввода 37 или 45°;

посредством плоского щупа, устанавливаемого на торцовую поверхность оси, с прокладкой из органического стекла или металлической пластины; при этом контролируется дальняя от щупа подступичная часть.

При применении любого из этих способов развертка на экране электроннолучевой трубки должна соответствовать контролю длинных изделий.

Контроль с помощью призмы. Ультразвук от щупа с шестиградусной призмой распространяется по оси под углом 12,5° к нормали. Щуп, установленный на торец оси вблизи ее бурта, при наклоне пучка УЗК с углом расхождения волн в виде конуса до 30° позволяет воспринять отражение от трещин, находящихся как на внутренней, так и на внешней стороне подступичной части (рис. 49).

Чтобы проверить всю поверхность подступичной части оси, необходимо устанавливать щуп в 10 — 15 точках, расположенных по кругу торцовой поверхности, направляя каждый раз луч через центральную линию оси.

При проверке исправной оси с хорошо прозвучивающимся колесным центром на экране дефектоскопа будет наблюдаться ряд импульсов, отраженных от торцовой и внешней поверхности колеса. Эти импульсы должны находиться на линии развертки правее контролируемого участка. Месторасположение первого импульса из этого ряда нужно зафиксировать по глубиномеру служебным импульсом. Любой сигнал, расположенный левее фиксированной точки, т. е. служебного импульса, и превышающий уровень помех, является отражением от дефекта.

При не прозвучивающейся ступице колеса, кроме сигнала от возможного дефекта, никаких других импульсов не будет видно.

Рис. 49. Распространение ультразвука при контроле подступичной части оси с торца шестиградусной призмой:

aa1 — выявление внешнего дефекта; бб1 — выявление внутреннего дефекта

На осях с крупнозернистой структурой, создающих повышенное затухание ультразвука, должны быть видны помехи в форме серии постепенно уменьшающихся по высоте импульсов.

Контроль со стороны цилиндрической поверхности шейки оси. При этом, более сложном способе контроля колесная пара должна быть установлена в центрах или на роликах для возможности ее поворачивания.

При применении призмы с углом ввода 37 или 45° распространение ультразвука по оси происходит под углом 45 или 55° к нормали. Масштаб развертки изображения при пользовании 37 или 45°-ными призмами приблизительно в два раза больше, чем при применении плоских щупов, ввиду меньшей скорости поперечных колебаний, излучаемых данными призматическими щупами. При этом излучение происходит в виде конуса с углом расхождения волн до 30°.

Имея в виду, что наиболее вероятное место расположения трещины находится на внутренней стороне подступичной части, призму следует устанавливать так, чтобы луч попадал на трещину после первого преломления внутри оси (рис. 50).

Для полной проверки подступичной части призму необходимо перемещать вдоль шейки и по ее окружности. При этом следует учитывать, что при прозвучивании прессового соединения происходит значительное рассеивание отраженной энергии и частичное проникновение ультразвука в колесный центр.

В этом случае характерным является то, что импульс, отраженный от колесного центра, занимает вполне определенное место на линии развертки и, как правило, непрерывно наблюдается при круговом перемещении призмы, в то время как сигнал, отраженный от трещины, выражается наиболее четко лишь в определенных границах. Основным же критерием, отличающим трещину от сигнала запрессовки, является величина наблюдаемого импульса.

Во избежание потерь энергии при преломлении ультразвуковых волн под ступицей колеса на осях, имеющих обработанную среднюю часть, призматические щупы могут устанавливаться на этой части оси со стороны внутренней поверхности ступицы колесного центра.

Контроль с торца оси сквозным прозвучиванием оси плоским щупом. Этот способ контроля отличается тем, что УЗК вводятся в торец оси со стороны, противоположной контролируемой подступичной части, т. е. пропускаются по всей длине оси. Для этой цели плоский щуп с дном из плексигласа или металлической пластинки следует устанавливать в различные точки окружности, расположенные по краю торца оси, но не выходящие за пределы диаметра шейки. УЗК распространяются в глубь оси в виде конуса с углом расхождения волн порядка 30, при этом наибольшая чувствительность к трещинам проявляется в направлении линии оа (рис. 51). Таким образом, если дефект находится у верхней поверхности оси, то он будет давать отраженный сигнал наибольшей высоты (силы) при постановке щупа в нижнюю точку торца. Для полного контроля каждом из двух подступичных частей щуп достаточно установить в 10 — 15 точках. При нормальном акустическом контакте щупа с осью в правой части экрана при некотором сдвиге развертки влево будет наблюдаться отражение от торца оси, а также отражение от первой, а может быть (при значительной глубине выточки) и от второй галтели.

Рис. 59. Схема распространения ультразвука и отраженные сигналы:

а — от дефекта, расположенного вблизи внешней грани ступицы; б— от дефекта, расположенного вблизи внутренней грани ступицы; 1 — сигнал от дефекта; 2 — сигнал от прессового соединения

Контроль, как и в предыдущих случаях, надо начинать с усиления дефектоскопа, близкого к максимальному значению. Сигнал, отраженный от дефекта, находящегося в дальней подступичной части, будет левее сигнала, отраженного от галтели.

Рис. 51. Распространение ультразвуковых колебаний вдоль оси при контроле плоским щупом:

а —дефект; б —первая галтель; в — вторая галтель; г —донное отражение; д и е — отражение трансформированных лучей

При наличии дефекта в средней части оси сигнал, отраженный от него, будет располагаться между сигналами от дефекта в дальней подступичной части и начальным импульсом. Такие дефекты выявляются при небольшом усилении.

Щуп дефектоскопа содержит хрупкий пъезоэлемент и поэтому требует очень осторожного обращения. Давление на него при постановке на изделие должно увеличиваться лишь до момента прекращения возрастания сигнала на экране и не должно превышать 1 кг. При передвижении щупа на него не следует надавливать. Необходимо также следить за наличием на поверхности изделия слоя масла.

Практическое освоение описанных методов контроля следует проводить на специально приготовленной эталонной оси, а также после изучения форм импульсов, наблюдаемых при контроле различных типов осей, выходящих после расформирования.

Прибор должен оберегаться от толчков и ударов и сохраняться в сухом помещении.