ГЛАВА XI

ТЕХНОЛОГИЯ РЕМОНТА ОТОПЛЕНИЯ, ВОДОСНАБЖЕНИЯ, ВЕНТИЛЯЦИИ И ОСВЕЩЕНИЯ

Технология ремонта приборов отопления

В процессе эксплуатация вагонов в приборах отопления появляются отдельные неисправности. В котлах отопления обнаруживается коррозия стенок наружного и внутреннего цилиндров. Поражение стенок коррозией не допускается более чем на 1/3 первоначальной толщины.

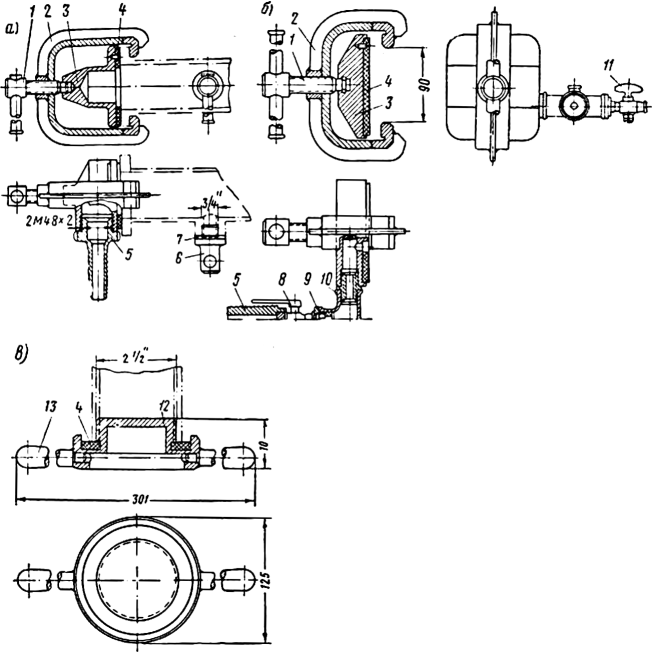

Рис. 194. Приспособления для заглушки концов труб и грязевиков при испытании:

а — для заглушки первого конца с фланцевым соединением; б—для заглушки второго конца с фланцевым соединением; а— для заглушки труб с внутренней резьбой; 1 — винт; 2 — скоба; 3 — прижим; 4 — резиновая прокладка; 5 — штуцер; 6 — пробка; 7 — прокладка; 8 — пробковый кран; 9 — переходной штуцер; 10 — тройник; 11 — воздуховыпускной кран; 12 — корпус; 13 — рукоятка

Места с большими взносами ремонтируются постановкой вставок или накладок, сменой отдельных стен кожуха, огневой коробки или верхней части котла.

Для замены поврежденной верхней части наружного цилиндра котла проводится линия, параллельная верхней или нижней кромке цилиндра на расстоянии не менее 200—250 мм от сварного шва, после чего негодная часть по разметке отрезается, а кромка оставшейся части цилиндра разделывается под сварку. Новая часть с предварительно разделанной кромкой сваривается в стык с котлом электродами типа Э34 с наложением контрольного шва с обратной стороны.

В котлах с водяной рубашкой неисправные паронитовые прокладки между цилиндрической и конической частями котла заменяются исправными, для чего предварительно освобождается крепление и приподнимается верхняя часть кожуха котла и дымовытяжная труба.

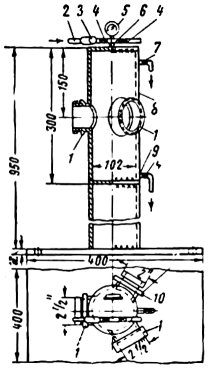

Рис. 195. Пневмогидравлический пресс:

1 — патрубки для испытаний приборов с натужной и внутренней резьбой диаметром 2,5; 2 — трубопровод; 3 — редуктор; 4 — разобщительный

вентиль; 5 — манометр; 6 — тройник; 7 — водопробный кран; 8 — резервуар; 9 — штуцер; 10 — патрубок для испытания приборов с внутренней резьбой диаметром 2.

Характерными неисправностями расширителя-воздухоподогревателя являются течь в отдельных трубках, стенках корпуса и сварных швах, коррозия стенок и трубок, отложение накипи на поверхности и засорение трубок. Расширители-воздухоподогреватели и калориферы при периодическом ремонте на заводе снимаются и ремонтируются в котельном отделении.

Ремонт расширителей-воздухоподогревателей и калориферов сводится к очистке стен и трубок от коррозии и накипи, а также замене трубок, имеющих течь. С этой целью неисправные трубки вырезаются газовым резаком с двух сторон боковых стенок бака воздухоподогревателя и вместо них вставляются с последующей обваркой новые трубки. При ремонте трубки тщательно очищаются от накипи. После ремонта расширитель-воздухоподогреватель испытывается водой.

При всех видах ремонта калориферы снимаются и ремонтируются аналогично расширителю- воздухоподогревателю.

Сеть труб водяного отопления разбирается частично или полностью. Трубы очищаются от коррозии и накипи, а имеющие трещины ремонтируются сваркой. Негодные части труб вырезаются и вместо них ставятся новые с приваркой в стык. Гибка труб для изготовления колен или постановки в изогнутые участки сети производится с помощью специальных приспособлений.

Собранная сеть отопления при отключенном котле испытывается давлением 2 ат. При гидравлическом испытании фланцевых труб и грязевиков применяются приспособления, позволяющие заглушить один конец фланцевой трубы или грязевика (рис. 194, а) и подвести воду в испытываемую трубу под давлением; другой конец трубы или грязевика заглушается приспособлением (рис. 194, б), имеющим кран для выпуска из трубы воздуха. Приспособление может быть подключено также к гидравлическому насосу. Трубы или патрубки, имеющие наружную или внутреннюю

резьбу, закрываются специальными заглушками (рис. 194, в). Для облегчения и ускорения гидравлического испытания фитингов, кранов, вентилей и других приборов отопления применяется пневмогидравлический пресс (рис. 195).

Перед испытанием все вентили, кроме водопробного крана 7, закрываются; испытываемый прибор навертывается на соответствующий патрубок резервуара. Затем, наполнив резервуар водой через вентиль 4, перекрывается этот вентиль и водопробный кран 7, после чего через вентиль 4 впускают сжатый воздух давлением 3 ат, который и давит на воду и на испытуемые приборы.

Технология ремонта приборов водоснабжения

У пассажирских вагонов всех типов могут быть следующие неисправности приборов водоснабжения: течь и коррозия водяных баков, труб водоснабжения, фитингов, течь в соединениях, пропуск воды кранами, повреждения и износ деталей механизма подачи воды в унитаз.

Для обеспечения исправной работы приборов водоснабжения при заводском ремонте водяные баки и все приборы снимаются для тщательного осмотра, промывки и ремонта.

После промывки баки испытываются водой. Обнаруженные неплотности устраняются сваркой. Стальные баки с поврежденной внутренней поверхностью должны оцинковываться или покрываться другими стойкими антикоррозийными покрытиями, а медные баки при неисправности заменяются стальными. При ремонте цельнометаллических вагонов постройки 1947 — 1918 гг. на внутренние поверхности водяных баков должно наноситься антикоррозийное металлическое покрытие (металлизация, гальваническое цинкование, горячее цинкование).

Все кипятильники должны очищаться от накипи. Для этой цели раствор уксусной или муравьиной кислоты заливается в кипятильник и подогревается до 70.

Процесс очистки считается законченным после прекращения выделения углекислого газа. Очистка кипятильников может производиться также 15%-ным раствором соляной кислоты с последующей нейтрализацией каустической содой. После очистки кипятильники оцинковываются.

Кипятильники и водяные баки из нержавеющей стали никаким покрытиям не подвергаются.