Основными неисправностями, которые появляются при эксплуатации подшипников качения, являются разрывы внутренних колец, разрывы и ослабления заклепок сепаратора, раковины на дорожках и телах качения.

Рис. 88. Эпюра повышения напряжений в шейке от посадки втулки

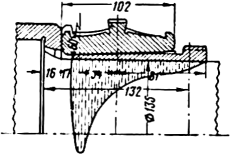

Рис. 89. Разгружающее углубление поверхности шейки

Трещины и изломы внутренних колец подшипников, как правило, являются следствием завышенных натягов. Как указывалось выше, вероятность разрывов внутренних колец при втулочной посадке больше, чем при горячей, ввиду существенного влияния отклонений геометрии двух конических поверхностей. При наличии таких отклонений длина контакта поверхностей уменьшается, что создает условия появления пластических деформаций, которые, развиваясь в глубинные слои, приводят к разрыву кольца.

Отклонения геометрии посадочных поверхностей существенно снижают также усталостную прочность шейки. Экспериментальные данные показывают, что предел усталости металла шейки оси вследствие концентрации напряжений от посадки снижается почти в два раза (рис. 88).

Для уменьшения концентрации напряжений на шейке оси вместе перехода от посадочной части к свободной делается разгружающее углубление (рис. 89).

Исследованием работы подшипников при горячей посадке, проведенным кафедрой «Вагоны и вагонное хозяйство» МИИТа, установлено, что около 2% общего числа подшипников, эксплуатирующихся в вагонах метрополитена и забракованных магнитным контролем, выходит из строя по трещинам и разрывам внутренних колец. Такие дефекты происходят последующим основным причинам: завышение натяга; отсутствие равенства температур деталей при монтаже; несоблюдение класса чистоты поверхности и точности обработки шеек осей (шероховатость, волнистость, овальность, конусность, огранка).

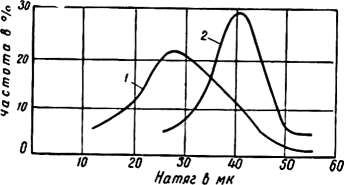

Рис. 90. Кривые распределения натягов колец:

1 — для находящихся в эксплуатации; 2 — для выбывших из строя из-за трещин

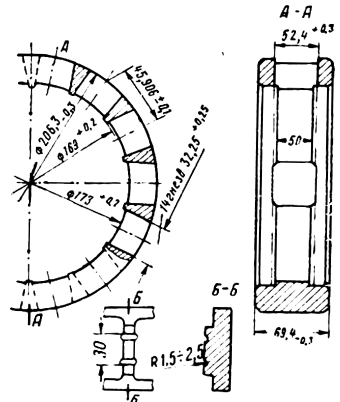

Рис. 91. Клепаный сепаратор цилиндрического подшипника:

1 — основание сепаратора; 2 — перемычка; 3 — шайба; 4 — заклепка; 5 — гнездо для ролика

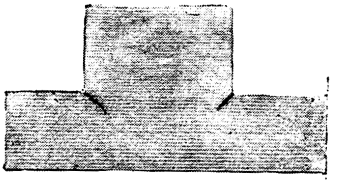

Однако как латунные, так и стальные сепараторы часто выходят из строя также по трещинам и изломам перемычек (рис. 92).

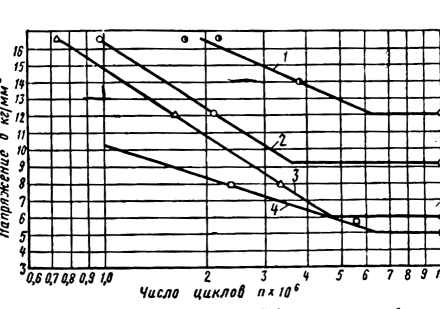

Эксплуатационные и стендовые испытания сепараторов, проведенные ЦНИИ МПС, показали, что усталостная прочность латунных и стальных сепараторов в значительной степени зависит от характера обработки места сопряжения перемычки с основанием (рис. 93). Усталостная прочность клепаных сепараторов снижается, кроме того, из-за непараллельности осей гнезд сепаратора и неплотной посадки заклепок.

Из кривых распределения натягов подшипников, находящихся в эксплуатации и выбывших из строя по трещинам (рис. 90), видно, что все кольца, вышедшие из эксплуатации по трещинам, имели повышенный натяг.

Большое количество цилиндрических роликовых подшипников выходит из строя по неисправностям клепаных сепараторов, изготовленных из латуни марки ЛС-59-1 (рис.91). Большую часть повреждений составляют излом и ослабление заклепок, а также обрыв их головок. Излом заклепок происходит, как правило, в глубине перемычки со стороны приставной шайбы на расстоянии 15 — 17 мм от головки заклепки и является следствием развития в металле усталостных трещин, возникающих под действием знакопеременных нагрузок. Обрыв заклепок происходит главным образом в месте перехода головки к стержню заклепки.

Испытания пассажирских вагонов показали, что одним из решающих внешних факторов, вызывающих неисправности сепараторов, является повышенная вертикальная динамика вагонов, особенно зимой. Поэтому широкое внедрение амортизаторов в рессорном подвешивании вагонов окажет существенное влияние на повышение надежности работы сепараторов, а следовательно, и буксовых узлов с роликовыми подшипниками.

Наиболее радикальной мерой повышения долговечности работы подшипников является применение без заклепочных сепараторов, одна из конструкций которых приведена на рис. 94.

Рис. 92. Трещины у основания перемычки стального сепаратора

Рис. 93. Кривые усталостной прочности образцов перемычек сепараторов:

1 — стальных с наклепанными углами; 2 — стальных с округленными углами (R — 2 мм): 3 — стальных с острыми углами: 4 — латунных с острыми углами

Рис. 94. Беззаклепочный сепаратор

Величина радиального зазора определяет количество роликов, находящихся в нагруженной зоне. На рис. 95 представлен подшипник 1 с малым радиальным зазором, у которого в угле нагруженной зоны φ1 находится больше роликов, чем у подшипника 2, имеющего большой зазор, с углом нагружения φ. Следовательно, чем меньше зазор, тем больше роликов несет нагрузку. В свою очередь количество нагруженных роликов определяет напряжения в кольцах и роликах, а следовательно—долговечность подшипника.

При увеличении радиального зазора нагрузка на центральный ролик в нагруженной зоне увеличивается, а на боковые уменьшается. Рассматривая влияние радиального зазора на характер распределения нагрузок (рис. 96), можно видеть, что наилучший характер распределения нагрузок и, следовательно, наибольшую долговечность имеют подшипники с малыми значениями зазоров.

Рис. 96. Эпюра распределения нагрузок по роликам в зависимости от радиального зазора

Рис. 95. Изменение угла нагруженной зоны и зависимости от радиального зазора

При этом следует учитывать, что радиальный зазор в движении является переменной величиной вследствие разных температур наружного и внутреннего колец подшипников.

Изменение зазора, вызванное разницей температур, определяется на основании следующей формулы:

![]() (15) где а — коэффициент линейного расширения;

(15) где а — коэффициент линейного расширения;

D— диаметр наружного кольца подшипника;

t1 — температура внутреннего кольца;

t2 — температура наружного кольца.

На долговечность подшипника оказывает также влияние разномерность роликов. При перекатывании в зоне нагрузки роликов с большой разномерностью в контакте участвуют лишь ролики большего диаметра. Тем самым дорожки и тела качения испытывают большие контактные напряжения, что снижает усталостную прочность.

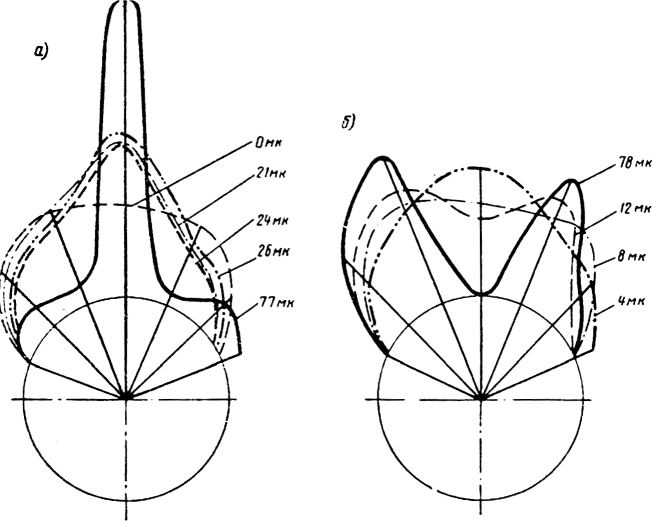

Эпюры распределения нагрузок по роликам, когда центральный ролик, находящийся в нагруженной зоне, больше остальных по диаметру на 77 мк (рис. 97, а) и меньше остальных на 78 мк (рис. 97, б), показывают, что разномерность роликов ухудшает распределение нагрузки по роликам, повышает напряженное состояние наиболее нагруженных роликов и колец и в конечном счете снижает долговечность подшипников. Следовательно, для увеличения долговечности подшипников необходимо при сборке подшипника не допускать равномерности роликов более 10 мк.

По исследованиям Всесоюзного научно-исследовательского института железнодорожного транспорта характер распределения нагрузки по роликам определяется конструкцией корпуса буксы и главным образом ее жесткостью.

В жестких корпусах букс наиболее нагруженный ролик, лежащий по направлению вертикальной оси, воспринимает до одной трети всей нагрузки на подшипник.

Рис. 97. Эпюры распределения нагрузок по роликам при разномерности их диаметров

В действительности не все корпуса букс обладают достаточной жесткостью. Экспериментальные исследования показали, что в буксах бесчелюстной тележки цельнометаллических вагонов выпуска 1952 — 1955 гг. наиболее нагруженные ролики воспринимают почти половину всей нагрузки. Такое неудовлетворительное распределение нагрузки между роликами объясняется специфической особенностью этой конструкции корпуса: боковые ребра буксы растягивают корпус в горизонтальной плоскости, уменьшая кривизну свода. Тем самым разгружаются боковые ролики и перегружаются ролики, находящиеся в центре. В свою очередь неодинаковая жесткость свода по длине буксы из-за наличия в теле корпуса литой лабиринтной части приводит к неравномерному распределению внешней нагрузки между передним и задним подшипниками. Поэтому для обеспечения наиболее равномерного распределения нагрузки между подшипниками, что в свою очередь приведет к увеличению долговечности, лабиринт корпуса буксы, так же как и передняя крышка, должен быть съемным.

В связи с возрастающими требованиями к долговечности создан упругий корпус буксы с переменным сечением свода, обеспечивающий более равномерное распределение радиальной нагрузки между роликами. Выравнивание нагрузки между нагруженными роликами в буксе достигается за счет упругой деформации металла и переменной жесткости свода. При одновременном взаимодействии этих двух факторов достигается получение любой, заранее заданной эпюры распределения нагрузки по роликам в нагруженной зоне подшипника.

Такой характер деформации корпуса при наличии переменной жесткости свода способствует увеличению зоны нагружения подшипника и наиболее рациональному распределению нагрузок между роликами.

Букса обеспечивает участие в нагрузке 5 — 6 роликов, т. е. половины из общего количества роликов в одном ряду подшипника. Наиболее нагруженный (центральный) ролик в этом корпусе буксы воспринимает лишь 26 — 27% всей нагрузки на подшипник, а боковые ролики в большей мере, чем при жестком корпусе, участвуют в несении нагрузки. Следовательно, возрастает долговечность подшипника.

Долговечность работы подшипников ограничивается также усталостными явлениями в виде раковин.

Рис. 98. Границы значений зазоров у сферических подшипников:

1 — пределы зазоров, при которых образуются раковины, 2 — пределы зазоров подшипников, находящихся в эксплуатации; 3 — допустимые значения зазоров в мк

При отступлении от допусков в радиусах сфер роликов и колец контакт с дорожками качения происходит не на полной, а на уменьшенной длине. Это приводит к резкому снижению долговечности подшипника вследствие повышения контактных напряжений. Кроме того, из-за неправильной геометрии теряется устойчивость при качении ролика, вызываются перекосы, угловые и поперечные проскальзывания. Все указанное вызывает большие потери на трение и в конечном счете приводит к большому абразивному износу и образованию раковин.

Чаще всего раковины образуются на наружных и реже на внутренних кольцах и роликах. У двухрядных сферических подшипников раковины наблюдаются чаще, чем у цилиндрических. Это объясняется тем, что ролики у сферических подшипников с наружным кольцом имеют контакт на значительно меньшей длине, чем у цилиндрических. Глубина, длина и ширина раковин сферических подшипников колеблется в значительных пределах.

Раковины чаще всего встречаются на задних подшипниках. Из двух дорожек качения заднего подшипника на дорожку качения лабиринтной стороны приходится 78,2% всех раковин. Такое положение объясняется разной жесткостью потолка корпуса буксы.

Статистические данные показывают, что в сферических подшипниках раковины образуются при малых значениях радиальных зазоров (рис. 98). Характерно также, что у части подшипников раковины образуются при зазорах менее допускаемых.