Вагоноремонтные заводы являются крупными потребителями лесных материалов, которые поступают на заводы главным образом в виде досок, брусьев и лафета; круглый лес поступает в незначительных количествах как строительный материал.

Лесное хозяйство заводов состоит из складов круглого леса и пиломатериалов, лесопильного отделения, лесосушильных камер и склада сухого леса. В связи с незначительным поступлением круглого леса лесопильные отделения имеют вспомогательное назначение и на многих заводах отсутствуют.

На складах леса хранятся пиломатериалы, эксплуатационные запасы которых на заводах колеблются в пределах 30—60-дневной потребности. При наличии лесопильного отделения последнее располагается между складами хранения круглого и пиленого леса.

В лесопильном отделении устанавливаются лесорама, а также дисковые пилы для продольной и поперечной распиловки досок и брусьев. Доски и брусья, полученные после распиловки круглого леса, поступают на склад и укладываются в штабеля, откуда в дальнейшем направляются в лесосушилку.

Сушка древесины бывает естественная и искусственная. Естественная сушка происходит в штабелях в атмосферных условиях. Она протекает медленно, и влажность древесины не может быть доведена ниже 18 — 20%. Искусственная сушка производится в специальных камерах паровых сушил, где поддерживается необходимая температура и влажность окружающей среды, а также в камерах, оборудованных установками токов высокой частоты, или в ваннах и камерах с расплавленным петролатумом или серой. Процесс сушки в этих устройствах протекает довольно быстро и может регулироваться для достижения необходимой влажности древесины.

На вагоноремонтных заводах преимущественно применяется искусственная сушка в камерах, обогреваемых паром.

По режиму работы лесосушильные камеры разделяются на группы периодического и непрерывного действия.

Наибольшее распространение на заводах имеют сушильные камеры периодического действия.

Необходимое количество сушильных камер рассчитывается по действительной спецификации пиломатериалов, подвергающихся сушке, или по условному пиломатериалу. При расчете по первому способу необходимое количество сушильных камер определяется для каждой группы пиломатериалов

![]() (85)

(85)

где L)—объем подлежащих сушке пиломатериалов данной группы в м3;

V — годовая производительность сушильной камеры в м3 данной группы пиломатериалов.

Годовая производительность сушильной камеры V зависит от объема камеры и продолжительности сушки каждой партии леса и может быть выражена следующей формулой:![]()

где v — полезный объем заполнения штабеля плотной массой древесины (без зазоров);

п — количество штабелей, одновременно находящихся в камере; г — коэффициент использования камеры в течение года.

Продолжительность сушки зависит от породы древесины, сечения пиломатериала и степени начальной и конечной влажности.

В среднем продолжительность сушки досок для настила пола принимается 6 суток, досок обшивки — 4 суток, брусьев сосновых — 13 — 20 суток и дубовых — 30 —35 суток.

Полезное заполнение штабеля равно габаритному объему штабеля Гш, умноженному на коэффициент заполнения а, который в зависимости от толщины и однородности материала принимается равным 0,35 — 0,47, ![]() где ν0 — объем зазоров между досками или брусьями, уложенными в штабель.

где ν0 — объем зазоров между досками или брусьями, уложенными в штабель.

Коэффициент использования камеры в течение года определяется по выражению

![]() (86)

(86)

где Ф—годовой фонд времени работы камеры в сутках, равный Ф = = 356 — а;

а — время на ремонт и осмотр камеры (принимается равным 10 — 15 суткам);

t1 — продолжительность сушки одной партии лесоматериала, загруженного в камеру, в сутках;

t2 — время на охлаждение и загрузку камер, принимаемое 0,2 — 0,3 суток.

При расчете необходимого количества сушильных камер по второму способу производственная программа и производительность сушильных камер выражается в условных расчетных единицах (1 м3 усл.).

За условную расчетную единицу принимается сосновый пиломатериал толщиной 50 мм, шириной 75 — 200 мм и длиной не менее 1,5 м с начальной влажностью 60% и конечной 12%.

Продолжительность сушки условного материала принимается 6 суток, а коэффициент заполнения α= 0,47.

Производительность сушильной камеры (мощность) в условных единицах будет

![]() (87)

(87)

Для приведения действительного ассортимента пиломатериалов, требующих сушки, к условному применяются переводные коэффициенты, учитывающие продолжительность сушки в зависимости от породы древесины, толщины материала, начальной и конечной влажности.

Суммируя произведения от умножения объема каждой группы пиломатериала на соответствующие значения коэффициентов, получают объем условного пиломатериала, подлежащего сушке, Dусл.

Значения коэффициентов для соответствующих пород древесины, размеров и процентов влажности приведены в справочниках и руководствах.

Зная объем условного пиломатериала, определяют необходимое количество сушильных камер

![]() (88)

(88)

Если величина K получается дробной, она округляется в большую сторону до целого числа.

При каждой лесосушилке должна быть лаборатория, работники которой регулируют режим сушки, наблюдают за состоянием пиломатериала и определяют его влажность.

Лаборатория оборудуется электрическим сушильным шкафом для высушивания образцов и техническими весами для взвешивания с точностью до 0,01 г.

Деревообделочные цехи предназначены для механической обработки древесины и изготовления детален необходимой формы и размеров.

Основной продукцией деревообделочных цехов вагоноремонтных заводов являются доски обшивки и пола, брусья, заготовки для мебели вагонов, а также изготовление новой мебели, дверей, оконных рам и других узлов вагонов.

В состав деревообделочного цеха входят отделения заготовительно-раскроечное, станочное, столярно-сборочное, грунтовочное, а также склад готовой продукции.

Заготовительно-раскроечное отделение служит для предварительного раскроя материала по длине, ширине и толщине.

Станочное отделение предназначено для изготовления из подготовленных пиломатериалов деталей заданной формы. В отделении выполняются строжка, фугование, пиление, фрезерование, сверление, в соответствии с чем оно оснащается различным оборудованием (табл. 61).

В столярно-сборочном отделении изготовляются и собираются новые узлы, требующиеся при ремонте вагонов: вагонные двери, оконные рамы, полки и спинки диванов, каркасы печных разделок и др.

В грунтовочном отделении грунтуются доски пола и обшивки после обработки в станочном отделении. Таким образом, указанные детали поступают в сборочный цех подготовленными для окраски. Грунтовка выполняется при помощи грунтовочной машины. После грунтовки изделия сушатся в специальной камере, которая может быть терморадиационной, воздушной, электрической или воздушно-паровой.

Склад готовой продукции организуется при деревообделочном цехе для хранения 3 — 5 суточного запаса готовой продукции. Наличие такого запаса позволяет более рационально использовать оборудование цеха и изготовлять одноименные изделия крупными партиями.

Потребное количество оборудования деревообделочного цеха может рассчитываться на основании:

данных о средних затратах станко-часов на обработку 1 м3 деревянных изделий и процентного соотношения станков (по типам), применяемых для обработки;

заданной программы по спецификации изделий и средних данных о производительности каждого типа станка;

технологических карт обработки деталей каждого наименования и технических норм выработки.

Таблица 61

Наименование и краткая характеристика оборудования деревообделочных цехов

Выполняемые операции | Применяемое оборудование | Модели | Краткая характеристика |

Раскрой по толщине | Ребровые станки | ЦР2; ЦРЗ |

|

Раскрои по длине и вырезка брака | Маятниковые пилы Педальные пилы | ЦМЭ | Диаметр пилы 500— |

Распиловка досок и | Круглопильные станки | ЦА; Ц5 | — |

брусьев |

|

| |

Рихтовка пластин | Фуговочные станки | СФ4-4; | Ширина строгания |

|

|

| 400 мм |

|

| СФ6-2. | То же 600 мм |

|

| СФА-8 | » 800 » |

Строжка по толщине | Рейсмусовочные станки | СР6-5 г; | Толщина строгания |

|

| СР-12 | 150 мм |

Профильная строжка | Четырехсторонние строгальные станки | СК-15; | Ширина строгания |

|

| СП-30 | Толщина строгания 75 мм |

|

|

| 300 мм |

|

|

| 100 мм |

Выпиловка или скашивание | Ленточнопильные станки | ЛС-80-2 | Диаметр диска 800 мм, высота пропила 570 мм |

Нарезка шипов | Шипорезные станки | ШО-4; ШО-6 | Односторонние: длина шипа 100 мм |

|

|

| » » 150 » |

Выборка пазов, фрезеровка выемок | Фрезерные станки | Ф-4; ФА-4; | С шипорезной кареткой |

Сверловка и долбежка отверстий |

| СВП; СВГ1А | Диаметр сверления |

| Диаметр сверления | ||

ДЦА-2 | Цепнодолбежный с автоматической | ||

| подачей | ||

| выдалбливаемого гнезда 25 мм | ||

СВГД-3 | Диаметр сверления | ||

Шлифовка и зачистка | Шлифовальные | ШЛПС | Ленточный с подвижным столом |

Сверловка и заделка сучков | Станки для высверливания и заделки сучков | СВСА |

|

Последний метод расчета является наиболее точным.

При укрупненных расчетах потребное количество деревообрабатывающих станков определяется формулой

![]() (89)

(89)

где V — общее количество пиломатериалов, обрабатываемое в год, в м;

t — затраты станко-часов на обработку 1 м3 пиломатериалов (табл. 62);

Ф — действительный годовой фонд времени работы оборудования.

Для расчета необходимого количества станков по второму методу следует предварительно определить число технологических операций, которое должно быть выполнено каждым станком, или количество пиломатериалов, подлежащее обработке, а затем, пользуясь средними данными производительности станка, приведенными в табл. 63, определить потребное число станков данного типа.

Таблица 62

Средние затраты станко-часов на обработку 1 м3 новых деревянных деталей в деревообделочном цехе для одного четырехосного вагона

Типы станков | Количество станко-часов для обработки | ||

грузового вагона | пассажирского длиной 20,2 м | цельнометаллического пассажирского | |

Циркульные пилы .................................................. | 0,5 | 2,0 | 0,3 |

Торцовые пилы ..................................................... | 0,6 | 1,0 | 0,3 |

Четырехсторонние строгальные станки ................... | 0,9 | 1,0 | 0,3 |

фуговочные станки................................................. | 0,1 | 0,8 | 0,3 |

Рейсмусовые станки............................................... | 0,1 | 0,4 | 0,3 |

Ленточные пилы .................................................... | 0,1 | 0,4 | 0,5 |

Вертикальносверлильные станки ............................. | 0,3 | 0,4 | 0,1 |

Горизонтальносверлильные станки ......................... | — | 0,3 | 0,2 |

Цепнодолбежные станки.......................................... | — | 0,5 | 0,1 |

Шипорезные станки................................................. | 0,1 | 0,5 | 0.1 |

Фрезерные станки................................................... | — | 1,1 | 0,4 |

Шлифовальные станки............................................ | — | 0,1 | 0,5 |

Грунтовочные машины............................................ | 0,5 | 0,3 | 0,1 |

Таблица 63

Средняя производительность отдельных типов станков

Типы станков | Единица измерения | Норма в мин для пиломатериалов | |

мягких пород | твердых пород | ||

Торцовочные: | резы | 8 — 9 | 5-6 |

Круглопильный с ручной подачей ............................ | пог. м | 6-8 | 4 — 6 |

То же с автоматической подачей ............................. | то же | 18 — 20 | 12 — 15 |

Фуговочные с ручной подачей................................. | » | 5-6 | 3 — 4 |

То же с автоматической подачей.............................. | » | 8-10 | 6-8 |

Рейсмусовые ......................................................... | » | 10 | 7-8 |

Четырехсторонние строгальные .............................. | » | 25 | 12 |

Фрезерные ............................................................ | » | 4 — 4,5 | 3 — 3,5 |

Шипорезные односторонние .................................... | число | 10-12 | 8 — 10 |

Сверлильные: | концов | 5 | 3 |

вертикальный одношпиндельный...................... | » | 10 | 7 |

цепнодолбежные одношпиндельные.................. | » | 6 | 4 |

шлифовальные ленточные .............................. | пог. м | 6 | 6 |

Так, потребное количество четырехсторонних станков можно определить по следующему выражению:

![]() (90) где М — количество деталей в тыс. пог.м, подлежащих обработке на данном станке;

(90) где М — количество деталей в тыс. пог.м, подлежащих обработке на данном станке;

ν — скорость подачи при обработке на станке в м/мин;

η — коэффициент использования станка, равный 0,85;

Ф — действительный годовой фонд времени работы оборудования.

При планировке оборудования необходимо предусматривать прямоточность технологических маршрутов важнейших деталей.

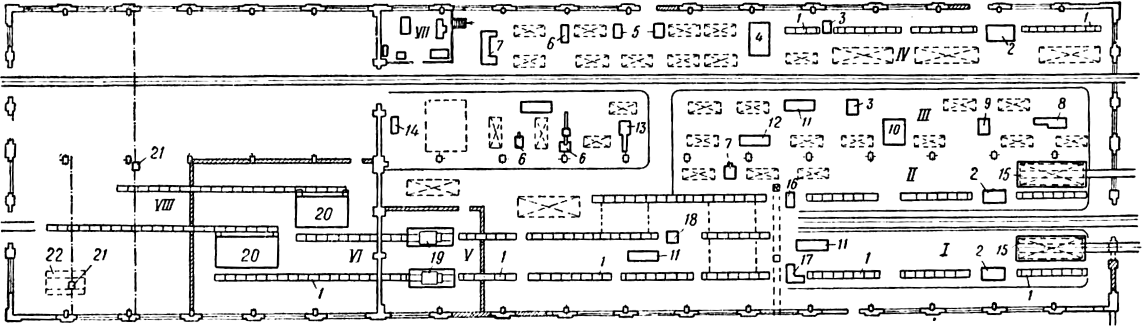

Рис. 278. План деренообделочного цеха:

I и II— поточные линии обработки досок; III и IV — участки для обработки деталей, V —грунтовочное отделение, VI—сушильное отделение; VII—заточной участок; VIII—склад готовой продукции, 1 — рольганги; 2 — четырехсторонние строгальные станки; 3 — циркульные пилы; 4 — шипорезный станок; 5 — цепнодолбежные станки; 6 — вертикально сверлильный станок; 7 — фрезерные станки; 8 — фуговальный станок; 9 — рейсмусовый станок; 10 — станок для вырезки пазов у досок несъемного оборудования; 11 — короба для сбора отходов; 12 — столы деревянные; 13 — ленточные пилы; 14 — песочное точило; 15 — электроподъемники для автоматической подачи досок на рольганги; 16 — концеравнительный станок; 17 — круглопильный торцовый станок; 18 — станок для высверливания и заделки сучков; 19 — грунтовочная машина; 20— терморадиационные сушильные камеры; 21 — тельферы; 22 — штабелеукладчик

Рис. 279. Схема механизации погрузочно-разгрузочных и транспортных работ при обработке лесоматериалов:

I— склад сырого лесоматериала; II— лесосушильные камеры; III — раскроечная и склад сухого леса; IV —деревообделочный цех; 1 — козловой кран; 2 — штабелер; 3 — перегружатель; 4 — трансбордерная тележка; 5 — лебедка для транспортировки тележек; 6 — подъемники; 7 — канат стальной откаточной лебедки

В соответствии с этим в деревообделочных цехах вагоноремонтных заводов обычно организуются две поточные линии и два участка обработки (рис. 278). На поточной линии I производится обработка досок пола, на поточной линии II—обработка обшивки и на участках III—IV — обработка других изделий —досок несъемного оборудования, бортов платформ, различных брусьев и изделий.

Поточные линии заканчиваются грунтовальными машинами и сушильными камерами.

Оборудование на поточных линиях расставляется по технологическому процессу; транспортировка досок между станками осуществляется по рольгангам без перегрузки. Такая организация позволяет осуществить механизацию и автоматизацию процессов обработки пиломатериалов.

Удаление отходов. При обработке пиломатериалов образуется большое количество отходов, которые должны немедленно удаляться из цеха.

Для удаления отходов (стружки и опилки) в цехе сооружается эксгаустерная установка.

Скорость воздуха в трубах, подходящих к станкам, принимается для большинства станков 14 — 16 м/сек, а для фрезерных — 25 — 36 м/сек. Стружка и опилки могут транспортироваться непосредственно в котельную или собираться на специальном складе для последующего использования. Воздухопровод заканчивается циклоном, где происходит отделение опилок и стружки от транспортирующего воздуха. Воздухопроводы могут располагаться вверху цеха и под полом. При верхнем расположении воздухопровода высота цеха до затяжки ферм принимается равной 7,5 л», при нижнем 6,0 м.

Погрузочно-pазгрузочные и транспортные работы. На вагоноремонтных заводах, перерабатывающих значительное количество лесоматериалов, погрузочно-разгрузочные и транспортные работы должны быть максимально механизированы (рис. 279). Поступающий на завод пиломатериал при помощи козлового крана 1 разгружается и укладывается штабелером 2 в штабели вдоль железнодорожных путей. Затем при помощи перегружателей 3 доски укладываются на узкоколейные тележки, которые передвигаются тяговыми лебедками 5. Груженые тележки передаются через трансбордерную тележку 4 в лесосушильные камеры; после сушки лесоматериал поступает на склад сухого леса, откуда на тех же тележках передается для обработки в деревообделочный цех.