ГЛАВА Ш

ТЕХНОЛОГИЯ РЕМОНТА БУКС, ПОДШИПНИКОВ И БУКСОВЫХ ЛАП

Для обеспечения безопасности движения поездов детали буксового узла должны обладать достаточной прочностью, выдерживать нагрузки, возникающие при движении вагона, и допускать быструю замену в случае неисправности.

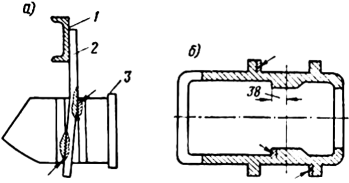

Рис. 52. Места взносов (показаны стрелками) букс и буксовых лап: а —буксовый узел двухосного вагона; б —букса тележек пассажирских вагонов: 1 — продольный швеллер рамы; 2 — изогнутая буксовая лапа; 3 — букса

Вся нагрузка от рамы вагона или тележки передается на шейки осей через рессорное подвешивание, буксы, вкладыши и подшипники.

В эксплуатации детали буксового узла подвергаются износу и повреждениям, характер которых зависит от условий их работы, конструкции и материала, а также от качества ремонта и сборки.

1. Ремонт букс

Пазы букс, поверхности буксовых лап и буксовые направляющие подвержены интенсивному износу, особенно при неправильной установке их — перекосах или изгибах (рис. 52, а). Нередко появляется неравномерный износ боковых упоров буксы (рис. 52, б), вызывающий перекос самой буксы, подшипника и износ направляющих.

У букс поясных тележек часто разрабатываются отверстия для буксовых болтов. Причиной износа их является недостаточно жесткое крепление буксовых и колоночных болтов, неправильное центрирование отверстий в поясах. Резкие удары при маневрах и небрежном спуске вагонов с горки нередко вызывают повреждения в различных местах корпуса буксы.

У букс бесчелюстных тележек появляются трещины в переходах с корпуса на опорную часть крыла буксы, износ стенок

отверстий для шпинтонов и боковых упоров для подшипников. Причиной такого износа являются неправильная разметка и постановка шпинтонов и рассверливание отверстий, просадка, излом или разная жесткость надбуксовых пружин.

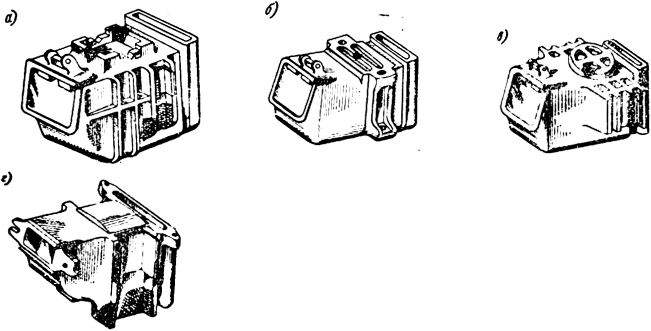

Рис. 53. Буксы, отремонтированные электросваркой:

а —двухосного вагона; б —четырехосного грузового вагона на поясных тележках; в— четырехосного грузового вагона на тележках с литыми боковинами; г — четырехосного пассажирского вагона с деревянным кузовом

Буксы, имеющие износ и повреждения в пределах допускаемых размеров, ремонтируются электросваркой (рис. 53). Например, изношенные поверхности боковых упоров для подшипника в буксе восстанавливаются электродуговой наплавкой электродами типа Э42 или ЭНХ25 с последующей механической обработкой на фрезерном станке до альбомных размеров. Правильность обработки контролируется специальным прибором (рис. 54). Аналогичным образом восстанавливаются и другие участки букс, подверженные интенсивному износу.

Пазы букс, имеющие большой износ, ремонтируются электронаплавкой или приваркой специальных коробчатых накладок, которые обрабатываются на станке для плотной подгонки к боковым поверхностям паза буксы.

Трещины в корпусе буксы завариваются с предварительным засверливанием концов трещины сверлом диаметром 8 — 10 мм и разделкой кромок по ее длине под углом 65 — 75°.

Рис. 54. Прибор для определения расстояния от упоров внутри буксы до середины буксовых пазов:

1 — стержень рамки с делениями; 2 — движок с иглой; 3 — выдвигающиеся штыри; 4 — колодка; 5 — упор; 6 — П-образная рамка