Пружины, потерявшие фабричную высоту (просевшие), перекошенные или имеющие неровные поверхности опорных витков, ремонтируются, а имеющие изломы, отколы, трещины витков, протертости или коррозийное повреждение более 10% сечения бракуются и ремонту не подлежат.

Ремонтируемые пружины после обмывки тщательно осматриваются и сортируются по видам ремонта.

Правка шага и закалка пружин производятся с одного нагрева, так же как и при изготовлении новых пружин.

Прутки для изготовления новых пружин нарезаются на пресс-ножницах. Для экономии металла и получения ровной опорной поверхности пружины концы заготовок в нагретом состоянии оттягиваются на специальных вальцах (рис. 118).

При оттяжке заготовка получает некоторое удлинение, величина которого для обоих концов может быть определена из условий равенства объемов до протяжки и после нее.

Полная длина заготовки определяется по выражению

![]() (21) где Dср средний диаметр пружины, равный сумме внутреннего диаметра и диаметра прутка;

(21) где Dср средний диаметр пружины, равный сумме внутреннего диаметра и диаметра прутка;

п — число полных витков.

Длина оттянутой части прутка для опорной поверхности пружины должна составлять не менее 0,75 внутреннего диаметра ее и определяется по выражению

![]() (22) где D — внутренний диаметр пружины.

(22) где D — внутренний диаметр пружины.

Рис. 118. Схема устройства вальцов для оттяжки концов заготовок пружин:

а — кинематическая схема вальцовки; б—контуры вальцов; 1 — шкив;

2, 3, 4, 5 и 6 — передаточные шестерни; 7 и 8 — вальцы; 9 — ограничитель движения прутка; А - поправление подачи прутка

Длина конца прутка Lпр, необходимая для протяжки на вальцах, определяется из условий равенства объемов металла

![]() (23) где Vпр—объем конца прутка, подлежащего оттяжке;

(23) где Vпр—объем конца прутка, подлежащего оттяжке;

Vот. кон—объем оттянутого конца прутка.

Оттянутые концы заготовки должны иметь постепенный переход от профиля заготовки к прямоугольному сечению. Высота конца заготовки, оттянутого из круглого профиля, должна быть не более трети, а ширина не менее 0,7 размера диаметра заготовки без учета округлений, предусмотренных в чертеже.

Концы заготовок для оттяжки нагреваются в щелевых электропечах или электроиндукторах до температуры 1100°, а операция оттяжки должна заканчиваться при температуре не ниже 780 с постепенным охлаждением на воздухе без сквозняков.

После оттяжки концов заготовка нагревается для навивки и закалки пружины. При навивке пружины металл испытывает большие и сложные деформации скручивания и изгиба; поэтому заготовка нагревается до температуры 1050-1100, обеспечивающей необходимую пластичность металла.

Пружины должны иметь по всему сечению витков одинаковые структурные и механические свойства. Чтобы получить равномерный прогрев стали по всему сечению, заготовки выдерживаются в печи 20 -30 в зависимости от конструкции лечи, сечения заготовки, марки стали и способа укладки. Перегрев заготовки ведет к глубокому обезуглероживанию поверхности и снижению механических свойств пружины.

Навивка пружин производится на специальных станках (рис. 119).

В процессе навивки у некоторых пружин нарушается величина шага между витками. Рабочие витки, между которыми шаг увеличен, вначале воспринимают всю нагрузку, приходящуюся на пружину. В перегруженных витках возникают напряжения, превосходящие допускаемые, что приводит к излому витков. Следовательно, величина шага пружины должна строго соответствовать чертежным размерам. Учитывая, что при испытании под нагрузкой пружины дают осадку, шаг витков первоначально делается на 2 — 3 % больше установленного чертежом.

Рис. 119. Пружинно-навивальный станок:

а —общий вид; б— кинематическая схема; 1 — электродвигатель; 2 — коробка скоростей; 3 — шпиндель; 4 — ходовой винт; 5 — суппорт; 6 — коробка подачи;

7 — сменные шестерни

Разводка витков просевших пружин по заданному шагу производится на прессе (рис. 120) в сменных штампах.

Чтобы избежать зажатия витков внутренней пружины между витками наружной (при перекосе), пружины навиваются в разные стороны, а для предохранения от истирания витков между пружинами делается радиальный зазор в 3 — 5 мм.

В процессе навивки новых или правки шага старых пружин первоначальная температура нагрева падает до 860 —880, при которой и производится их закалка. Пружины из стали марки 55С2 и 60С2 закаливаются в воде или масле, имеющих температуру 35 — 45. Наиболее целесообразно производить изотермическую закалку пружин, устраняющую коробление витков и улучшающую структурные превращения стали.

Охлаждающая жидкость должна подаваться сверху, а отводиться снизу. Закалка в баках с нижней подачей воды вызывает образование трещин пружин вследствие повышенной скорости охлаждения их в нижних слоях воды.

Для улучшения механических свойств и устранения внутренних напряжений от закалки все пружины подвергаются отпуску при температуре 450— 510°. Чтобы не было закалочных трещин и коробления витков, разрыв во времени между закалкой и отпуском пружин должен быть минимальным. Нагрев под отпуск рекомендуется производить до остывания после закалки. Для отпуска пружины нагреваются в специальных нагревательных электрических печах, камерах или соляных ваннах с термоэлектрорегулировкой температуры. Продолжительность выдержки пружин в печи при температуре отпуска зависит от диаметра прутка и должна быть в пределах 20—40 мин.

После термообработки каждая пружина подвергается наружному осмотру, обмеру и испытанию на твердость, которая определяется на прессе Бринелля при помощи специального приспособления.

Рис. 120. Пресс для калибровки шага цилиндрических пружин:

1 — станина пресса; 2 — воздушные цилиндры: 3 — нижняя часть пресса; 4 — верхняя часть пресса; 5 — пуансон для постановки клейма

Рис. 121. Схема для определения остаточной деформации пружины после испытания пробной нагрузкой:

Н0—высота пружины после обжатия пробной нагрузкой; Н1 — высота пружины после вторичного обжатия пробной нагрузкой; ΔН —остаточная деформация пружины

Намины, заусенцы, риски на опорных поверхностях пружин устраняются на специальных станках с наждачными кругами.

Пружины, признанные годными по наружному осмотру, обмеру и твердости, испытываются под пробной нагрузкой для выявления остаточной деформации и под рабочей нагрузкой для проверки соответствия фактического прогиба расчетному.

Выявление остаточной деформации производится следующим образом. Пружина сжимается один раз пробной статической нагрузкой. После снятия груза измеряется высота пружины в свободном состоянии. Затем пружину вторично нагружают этой же нагрузкой, полностью разгружают и вновь измеряют высоту. Высота пружины, измеренная ранее и после второго сжатия, должна быть одинаковой.

При наличии остаточной деформации, которая определяется как разность между высотами пружины в свободном состоянии до и после повторного сжатия ее пробной нагрузкой (рис. 121), пружина должна быть вновь термически обработана.

Пробная статическая нагрузка для пружин из круглой стали указывается в чертежах или определяется по выражению

![]() (24)

(24)

где τтах = 7 500 кг/см2 — максимально допускаемые напряжения в пружинах, изготовленных из стали марок 55С2 и 60С2;

d—диаметр прутка пружины из круглой стали в см;

![]() — индекс пружины из круглой стали;

— индекс пружины из круглой стали;

Dср— средний диаметр пружины в см;

![]() — поправочный коэффициент (табл. 24), учитывающий кривизну витка пружины в зависимости от ее индекса.

— поправочный коэффициент (табл. 24), учитывающий кривизну витка пружины в зависимости от ее индекса.

Таблица 24

Значение коэффициента К

Испытание пружины для проверки соответствия фактического прогиба расчетному производится следующим образом.

Пружина, находящаяся на прес

се, нагружается рабочей нагрузкой, после чего замеряется ее высота. Разность между высотой пружины в свободном состоянии и сжатой под рабочей нагрузкой и является фактическим прогибом пружины.

Расчетный прогиб пружины с круглым сечением прутка определяется по формуле

![]() I, (25)

I, (25)

где Q — рабочая статическая нагрузка, приходящаяся на данную пружину от надрессорного веса вагона брутто в кг;

п — число рабочих витков, равное полному числу витков за вычетом 1,5 витка;

G — модуль сдвига равен 8·105 кг/см.

Разность между фактическим и расчетным прогибом, отнесенная к расчетному прогибу, не должна превышать +12,-8% и определяется по выражению

![]() (26)

(26)

На пружинах, соответствующих установленным требованиям, ставятся электрографическим способом или пуансоном на прессе клейма об испытании и приемке на каждом оттянутом конце пружины.

Рис. 122. Пресс для тарировки пружин в рабочем состоянии:

1 — редуктор; 2 — указатель прогиба пружин; 3 — рычажная система; 4 — подвижная каретка с центрирующим конусом; 5 — каркас пресса;

6 — электродвигатель

Таблица 25

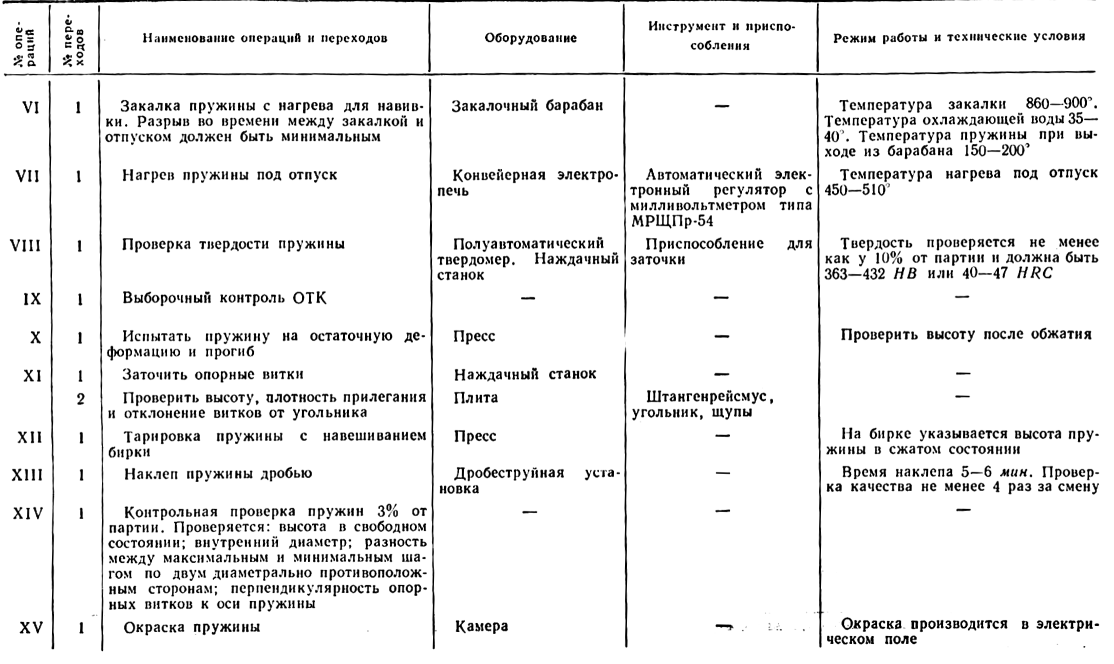

Технологические операции изготовления пружины бесчелюстной тележки цельнометаллического пассажирского вагона (ЦМВ) при поточном методе

Таблица 26 Технологические операции ремонта пружины бесчелюстной тележки ЦМВ при поточном методе

Надбуксовые пружины для бесчелюстных тележек цельнометаллических вагонов, прошедшие испытание и приемку, подвергаются тарировке на прессе (рис. 122). Пружина для тарировки под рабочей нагрузкой устанавливается на центрирующий конус фланца каретки 4. При включении пресса каретка поднимается вверх до тех пор, пока верхний рычаг не займет горизонтального положения. После этого отключается электродвигатель и стрелка указывает на шкале 2 высоту пружины при ее прогибе под рабочей нагрузкой.

Для создания нормальных условий работы отдельных узлов и вагона в целом в рессорный комплект должны подбираться пружины, имеющие одинаковую высоту и жесткость. Комплектование производится по тарировочным биркам, прикрепляемым к пружинам после тарировки.

Рессоры и пружины окрашиваются методом окунания. Наиболее целесообразно окраску производить в электрическом поле.

Технологические операции изготовления и ремонта пружин даны в табл. 25 и 26.