В процессе работы вагона его детали подвергаются износу, который сопровождается постепенным изменением размеров, формы и веса. Износ существенно зависит от качества материала деталей, характера обработки и пригонки трущихся поверхностей, своевременности и качества их смазки, технического обслуживания и ремонта.

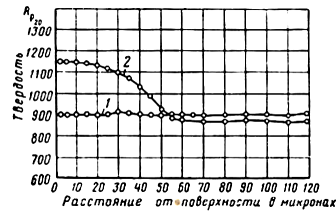

Исследования показывают, что при износе деталей меняются структура и микротвердость поверхностного слоя. На поверхности деталей, работающих с трением скольжения, образуется особый слой, обладающий более высокой твердостью. Этот слой пластически деформируется и упрочняется. Аналогичное явление происходит и при трении качения, что видно, например, на поверхностном слое колец подшипников качения (рис. 1). Твердость изменяется также и в поверхностных слоях бандажей и цельнокатаных колес.

Рис. 1. Изменение твердости в поверхностном слое колец подшипников качения:

1 — новое кольцо; 2 — эксплуатируемое кольцо

Рис. 2. Кривые атмосферной коррозии различных образцов в зависимости от температуры: 1 — баббит марки БКА; 2 — чугун марки СЧ-12-28 3 — сталь марки Ст. 3

Широко распространенным видом износа при трении качения является растрескивание, выкрашивание и абразивное истирание металла поверхностных слоев. При этом установлено, что зарождение макро- и микротрещин происходит не на поверхности трения, а на некоторой глубине. В дальнейшем трещины выходят на поверхность и замыкаются вокруг малых объемов поверхностного слоя, что ведет к выкрашиванию этих объемов и увеличению износа.

Рис. 3. Интенсивность ежегодного коррозийного износа металла верхних полок различных балок рам четырехосных полувагонов: 1 — промежуточных балок; 2 — шкворневых балок; 3 — буферных брусьев

Наряду с механическим износом металлические детали вагонов подвергаются также коррозии. Атмосферная коррозия характеризуется воздействием кислорода воздуха на металлические детали вагона. Она особенно усиливается при наличии в воздухе примесей (сернистый и углекислый газ, аммиак, соляной раствор и т. д.). Коррозия возникает также в результате длительного воздействия на металлические части вагона воды, газа, кислот, щелочей, солей, блуждающих электротоков.

Интенсивность атмосферной коррозии зависит от температуры внешней среды. Установлено, что процесс коррозии при низких температурах протекает более медленно. При температуре —25° он резко замедляется, а при температуре —45° практически прекращается (рис. 2).

Исследованиями Всесоюзного научно-исследовательского института железнодорожного транспорта (ЦНИИ МПС) установлено, что интенсивность коррозийного износа верхних полок балок рамы полувагона (рис. 3) колеблется в значительных пределах.

Так как вагоны эксплуатируются при различных температурах и их металлические детали подвергаются значительному коррозийному износу, возникает необходимость широкого применения защитных покрытий.

Большее число деталей вагона выходит из строя в результате механического взаимодействия их поверхностей (скольжение или качение).

Рис. 4. Кривая нарастания износа

На рис. 4 точка А кривой соответствует пробегу Δl1 км и характеризует окончание приработки данной детали. Вначале на участке ОА кривая износа резко поднимается вверх и в точке А достигает величины ОА2=δ1. Большой износ деталей в начальный период работы объясняется процессом приработки сопряженных поверхностей. На участке АВ (пробег Δl1) износ нарастает по закону прямой, наклоненной под углом а. Этот износ называется нормальным эксплуатационным износом. Однако после длительного периода работы даже и при незначительном нарастании износа абсолютная величина его достигает такого значения, когда нарушаются нормальные условия работы сопряженных деталей. В частности, настолько изменяются зазоры или натяги, что в соединениях и сопряжениях появляются ударные нагрузки. При этом ухудшается смазывание трущихся поверхностей, что может вызвать быстрое нарастание износа (кривая от точки В).

Рис. 5. Графики средних взносов в зависимости от методов поверхностного упрочнения и величины пробега вагона в км: а — для отверстия тормозного башмака; б —для верхнего отверстия подвески; 1 — нитроцементация; 2 — цементация; 3 — объемная закалка; 4 — нормализация: 5 — наплавка

Рис. 6. График нарастания износа в соединении «цапфа — башмак» упрочненных и неупрочненных поверхностей в зависимости от величины пробега:

1 — для упрочненных нитроцементацией; 2 — для неупрочненных

Величина ОВ2=δпр называется предельным износом данной детали, при котором дальнейшая эксплуатация ее уже опасна. Пробег, соответствующий предельному износу, определяет срок службы детали.

Из кривой рис. 4 следует, что необходимо добиваться сокращения периода приработки деталей. Это может быть достигнуто главным образом лучшей обработкой трущихся поверхностей.

Увеличение периода нормального эксплуатационного износа достигается рядом мероприятий. В частности, износоустойчивость деталей, которая характеризуется углом наклона прямолинейной части кривой к оси абсцисс и определяется углом а, может быть увеличена закалкой, цементацией, азотированием, нитрированием, хромированием, цианированием, электроискровой обработкой и другими способами поверхностного упрочнения. Из графиков рис. 5 и 6 следует, что упрочнение трущихся деталей существенно увеличивает долговечность их работы.