Детали рессорного подвешивания осматривают без разборки при М2, М3 и М4. Балансиры, подвески, пружины, листовые рессоры, имеющие трещины, заменяют. Шарниры рессор и валики смазывают трансмиссионным автотракторным маслом (нигрол) ГОСТ 542—50. При М5 и М6, а также при М4 у тепловозов, работающих со скоростями свыше 120 км/ч, рессорное подвешивание разбирают, осматривают, детали ремонтируют или заменяют. После сборки и ремонта положение рессорного подвешивания контролируют на выверенном горизонтальном пути.

Возможны следующие неисправности рессорного подвешивания: излом и остаточная деформация листовых рессор и винтовых пружин, износ балансиров, валиков, втулок, подвесок и стоек, разрушение резиновых элементов.

Ремонт и испытание листовых рессор и винтовых пружин.

Листовые рессоры, имеющие надрывы и трещины в листах, износ или коррозионные повреждения листов глубиной более 0,5 мм, сдвиг листов, ослабление хомута, увеличение фабричной стрелы прогиба более нормы, заменяют и ремонтируют.

Цилиндрические винтовые пружины при М5 и М6 проверяют по высоте в свободном состоянии.

Снятые с тепловоза рессоры очищают от грязи и масла в выварочных ваннах, залитых подогретым 3%-ным раствором каустической соды, и затем обмывают в чистой воде. При ремонте листовых рессор хомут, не поддающийся снятию на прессе в холодном состоянии, подогревают со стороны малого листа до температуры 350° С. Освобожденные листы для определения степени износа и остаточной деформации осматривают и измеряют. Все листы рессор подвергают магнитному контролю. Взамен забракованных листов подбирают годные, бывшие в употреблении, или изготовляют новые из стали 55С2 (ГОСТ 2052—53). Все листы рессор термически обрабатывают (закалка с отпуском, НВ = 363-432).

Комплект рессорных листов, смазанных графитовой смазкой (ГОСТ 3333—55), обжимают прессом или струбциной, после чего на собранные листы надевают нагретый до 900—950° С хомут (МСт. 3 ГОСТ 380—60), который обжимают одновременно со всех сторон гидравлическим прессом.

Хомут обжимают до тех пор, пока не исчезнет светло-красное каление, т. е. до температуры 700—750° С. Усилие пресса для обжатия хомута рессоры· должно быть по высоте рессоры 75 Τ' и с боков — 100 Т для рессор, с числом листов до 14 и 75 Т и 160 Т для рессор, имеющих более 14 листов.

Рессоры, признанные годными по наружному осмотру и измерению, испытывают гидравлическим прессом на остаточную деформацию (осадку) под пробной статической нагрузкой и прогиб под рабочей статической нагрузкой. Остаточная деформация не допускается, а прогиб должен быть в пределах нормы. Результаты испытания рессор заносят в журнал.

У рессор, выдержавших испытания, на одной из боковых поверхностей хомута ставят клейма: товарный знак завода или мастерских, которым разрешено производить ремонт, дата испытания рессоры, приемочное клеймо ОТК на заводе или мастера в депо.

Рессоры, выдержавшие испытания, окрашивают битумным лаком № 177 черного цвета (ГОСТ 5631—51) или черной эмалью ПФ-68 (ГОСТ 6465—53).

При крупносерийном производстве листы изготовляют на гибозакалочных машинах барабанного типа. Основным документом при изготовлении рессор являются технические указания по изготовлению и ремонту листовых рессор локомотивов № ЦТРП-59.

Для повышения усталостной прочности листовых рессор и винтовых пружин применяют упрочнение их поверхности дробью на специальных дробеметных турбинных установках. В результате такой обработки глубина наклепанного слоя доходит до 0,2 мм. Применение этого способа упрочнения увеличивает срок службы рессор на 30%.

Ремонт балансиров, валиков, рессорных и балансирных подвесок, опор и стоек.

Ненормальный износ в шарнирных соединениях является следствием недостаточной или некачественной смазки, а износ подвесок и балансиров — главным образом следствием перекоса рессорного подвешивания.

Рессорные балансиры осматривают, а места, подверженные трещинам, покрывают меловой обмазкой, балансиры с трещинами бракуют. Балансир проверяют на плите, определяя при помощи щупа его неплоскостность (допускают до 1 мм), и если необходимо, правят в холодном состоянии. Износ боковых поверхностей глубиной свыше 1,5 мм и местные износы более 8 мм восстанавливают электронаплавкой электродами Э-42, а затем обрабатывают заподлицо с основным металлом.

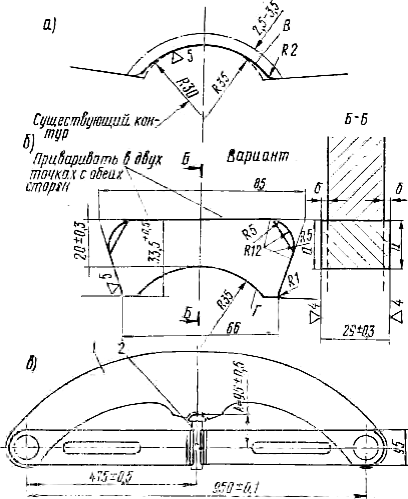

Разработанные отверстия под втулки восстанавливают электродами Э-42 с предварительной расточкой до диаметра 62 мм. Затем два балансира или группу балансиров растачивают по кондуктору или после разметки. Износ опорной поверхности определяют приспособлением (рис. 220). Корпус приспособления отверстиями устанавливают на бурты запрессованных втулок, а размер А определяют измерительной линейкой 2. Изношенные места восстанавливают электродами Ж4 или 50ХФА (ГОСТ 2052—53). Твердость наплавленного слоя НВ=415. Наплавленные балансиры обрабатывают на станке. Возможна установка призм (см. рис. 220, б). В этом случае паз балансира обрабатывают по шаблону. Призму изготовляют из стали марки Ст. 6 ГОСТ 380—60 или бандажной стали ГОСТ 398—57. Поверхность призмы закаливают до твердости HRC = 50-4- 60.

Изношенные втулки заменяют новыми, изготовленными из стали, имеющей после термической обработки твердость поверхностного слоя (1—1,5 мм) HRC=52. Изношенные валики при текущем ремонте прошлифовывают по наружной поверхности с уменьшением диаметра не более чем на 4 мм и заменой втулок соответствующего диаметра. По Правилам деповского ремонта допускается отжиг валиков с последующей наплавкой электродами У-340/105 или осталивание, механическая обработка и закалка. Вновь изготовленные или восстановленные валики должны иметь твердость HRC=45-52 и глубину закаленного слоя не менее 1 мм. При выпуске из М5 зазор между валиком и втулкой должен быть 0,17—1,5 мм и заводского ремонта —0,17— 0,51 мм.

Рис. 220. Ремонт балансира челюстных тележек:

а — контур опорной поверхности балансира; б — призма; в — приспособление для проверки балансира; 1 — балансир; 2 — измерительная линейка

Ведутся эксплуатационные испытания тепловозов, оборудованных капроновыми втулками вместо стальных. При таких втулках валики ставят без термической обработки и без смазочных отверстий, надобность в которых отпадает ввиду изменения свойств трущейся пары (валик — капроновая втулка).

Опорные поверхности рессорной подвески, пружинного гнезда и рессорной опоры, имеющие износ более 2 мм, восстанавливают наплавкой до чертежных размеров.

Проверка рессорного подвешивания на тележке.

Рессорное подвешивание собирают с учетом износа его отдельных деталей и характеристики рессор и пружин. Признаком правильной сборки служит горизонтальное расположение листовых рессор на тележке, установленной на прямом горизонтальном пути. Рессорное подвешивание проверяют после прокатки тепловоза по тракционным путям.

У тепловозов с челюстными тележками измеряют расстояние с обеих сторон каждой рессоры от верхней поверхности рессорной подвески до нижней поверхности рамы. Разница в этих размерах не должна превышать 30 мм. Между верхней частью буксы и рамой у полностью экипированного тепловоза должен быть зазор 40—50 мм для обычного рессорного подвешивания и 58— 70 мм у тележек с унифицированным рессорным подвешиванием. Рессорное подвешивание регулируют изменением высоты головок опор в буксах в пределах 20—30 мм или прокладками между опорами листовых рессор и коренными листами толщиной не более 5 мм.

При неправильной установке рессорного подвешивания на раме тележки возможна различная нагрузка от оси на рельс, что вызывает боксование тепловоза. Для правильного монтажа и измерения деталей рессорного подвешивания (рис. 221) раму тележки тепловозов ТЭП60 устанавливают при помощи гидростатических уровней с магнитами и резинового шланга между ними в горизонтальное положение и определяют уровнем размер Ип от нижней плоскости Г верхней поводковой скобы до опорных плоскостей под крайние пружины (номинальный размер 32 мм). В такой же последовательности измеряют Ир от базовой плоскости Г до опорных плоскостей под листовые рессоры (номинальный размер 182 мм). Для измерения уровнем на базовую плоскость устанавливают мерную стойку высотой 150 мм и к разнице в уровнях добавляют 150 мм. При деповском ремонте измерения рамы не делают, а пользуются величинами Ип и Ир, указанными в паспорте тележки.

Измеряют под нагрузкой 4 530 кГ высоту амортизаторов Ап, крайних Пк и средних Пс пружин (номинальные размеры соответственно 40, 300 и 250 мм) и под нагрузкой 9 100 кГ высоту амортизаторов Ар листовых рессор Р (163 мм). При ясной маркировке в условиях депо высоту пружин и рессор определяют по клеймам.

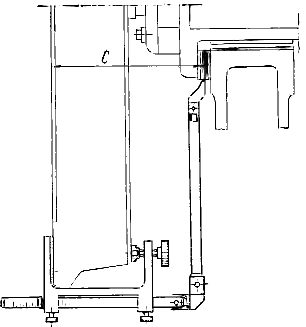

Рис. 219. Измерение расстояния С от внутренней грани бандажа до внутреннего наличника рамы

В случае отклонения размеров от номинальных более 2 мм детали заменяют или восстанавливают до чертежных размеров.

Рис. 221. Схема измерения узлов рессорного подвешивания тепловоза ТЭП60

Толщину регулировочных шайб определяют:

а) для крайних пружин Шρ= 377 — (Ап + Пк + Ип);

б) для средних пружин Шρ = 640 —(Ар + Ир + Пс + Р), где 377 и 640 — суммы номинальных размеров в скобках плюс 5 мм, предусмотренных для осадки деталей. Регулировочные шайбы изготовляют толщиной 5 и 10 мм, поэтому если расчетная толщина от 4 до 7 мм, то ставят шайбу толщиной 5 мм, а если от 8 до 12, то ставят 10 мм.

Смена рессор.

При деповском ремонте рессоры меняют после освобождения их от нагрузки при помощи домкратов. Так, например, у тепловозов ТЭП60 при смене листовой рессоры, которую можно удалить только совместно с балансиром, необходимо выполнить следующие операции. Заложить стальные бруски 3 (рис. 222) в окна балансиров и подтянуть болты 4 у винтовых рессор. Связать раму тележки с рамой тепловоза тяжами 1, устанавливаемыми на боковую опору кузова со стороны снимаемой рессоры. Разъединить и отнять нижний буксовый поводок крайней колесной пары (на рисунке не показан). Связать буксовый балансир (не подлежащий снятию) с рамой тележки при помощи стяжного устройства 2. Установить домкрат под буксовый балансир крайней колесной пары и конец рессоры, снять ее предохранительные скобы.

Далее следует при помощи крайнего домкрата освободить и вынуть крайнюю винтовую пружину, а затем удалить листовую рессору совместно с балансиром. Разборку балансира с рессорой выполняют при помощи пресса.

При постановке листовой рессоры на место ставят балансир совместно с рессорой одним концом на поджатую болтом 4 пружину средней колесной пары, а нижний лист рессоры — на домкрат. Надевают предохранительную скобу листовой рессоры и ставят в гнезда пружину крайней колесной пары.

Рис. 222. Схема постановки стяжных устройств и домкратов при смене листовой рессоры тележки тепловоза ТЭП60:

1 — тяж; 2 — стяжное устройство; 3 — бруски; 4 — болт; 5 — прокладка

Опускают и вынимают домкраты, вывертывают болты 4, стягивающие пружины, снимают стяжное устройство 2, вынимают металлические бруски 3, фиксирующие положение рессоры относительно балансира, и снимают тяжи 1 связывающие тележку с рамой кузова.

Можно при снятии и постановке листовой рессоры не ставить стяжное устройство 2, а вместо него под буксовый балансир средней колесной пары поставить домкрат, как указано пунктиром.