Подшипники скольжения.

Втулочные подшипники устанавливают на место с натягом и, кроме того, в некоторых случаях применяют стопорение. Применяют три способа постановки на место: при равной температуре втулки и корпуса с использованием пресса, с нагревом корпуса или охлаждением втулки. В последних двух случаях втулка ставится свободно. Необходимо иметь в виду, что диаметр отверстия втулки после ее запрессовки уменьшается, поэтому иногда приходится отверстие втулки дополнительно обрабатывать. Выпрессовывают втулки при помощи пресса.

Ослабшие бронзовые подшипники восстанавливают до необходимого размера меднением, а стальные — осталиванием или хромированием.

Получают распространение втулки, изготовленные из пластических масс — полиамидов (капрон, поликапролактан, нейлон и др.). Такие втулки запрессовывают обычными методами, но зазор между втулкой и валом дают несколько большим, чем при металлических втулках.

Разъемные подшипники могут быть толстостенные и тонкостенные. Критерием, определяющим принадлежность подшипников к тому или другому виду, служит отношение толщины вкладыша к наружному диаметру. Для толстостенных подшипников это отношение 0,065—0,095, а для тонкостенных

0,025—0,045. Вкладыши монтируют в блоке обычно с натягом. Вкладыши работают нормально, когда не менее 80% его наружной поверхности равномерно прилегает к постели или крышке подшипника. Длина наружной окружности двух вкладышей несколько больше длины окружности постели, чем и создается необходимый натяг, проверяемый в специальных приспособлениях.

Подшипники качения.

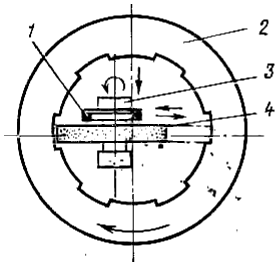

Если наружное и внутреннее кольца смонтировать, с натягом, то вследствие увеличения диаметра у внутреннего и уменьшения у наружного шарики или ролики могут быть защемлены. Поэтому вращающееся (внутреннее) кольцо соединяют с валом неподвижной посадкой, а наружное с подвижной, дающей кольцу некоторую степень свободы. Для шарико- и роликоподшипников посадки, а также отклонения от правильной геометрической формы посадочных поверхностей для вала и отверстия регламентированы ГОСТ 3325—55. Шариковые подшипники демонтируют при помощи пресса (рис. 35).

Рис. 36. Схема наплавки и установки электродов при ремонте шлицевых валов:

1 — наплавка валика а на наружную поверхность шлица; 2 — наплавка валика в на наружную поверхность шлица; 3. — наплавка валика с на внутреннюю поверхность шлица; 4 — наплавка валика d на боковую поверхность шлица

Шлицевые соединения.

При сборке шлицевых соединений обращают внимание на состояние шлиц, на которых не должно быть забоин, задиров, заусенцев. Особое значение имеет в подвижных шлицевых соединениях соосность отверстия охватывающей детали и шлицевого вала. Если имеет место несоосность, то только часть шлицев включается в работу, что ведет к их преждевременному износу.

Изношенные шлицы на валах и отверстиях деталей исправляют электродуговой сваркой или вибродуговой наплавкой под слоем флюса, после чего механически обрабатывают. По технологическому процессу, разработанному Ташкентским институтом инженеров железнодорожного транспорта, наплавка валов осуществляется полуавтоматической установкой с приставкой к наплавочной головке КУМА-5М, обычно употребляемой для виброконтактной наплавки в струе электролита. Для закрепления и поворота восстанавливаемого вала на заданный угол при наплавке последующих шлицев служит специальное поворотноделительное устройство, устанавливаемое при помощи хвостовика в пиноли задней бабки станка.

Флюс во флюсоудерживающее приспособление подается по шлангу из бункера, установленного на суппорте станка. Для обеспечения одинаковой длины наплавляемых валиков и точности установки электрода перед наплавкой последующих шлицев предусмотрены концевые выключатели и установочные упорные винты, смонтированные на специальных передвижных кронштейнах.

Источником тока для питания головки служит сварочный генератор СМГ-26. Для наплавки применяется проволока марки 50ХФА диаметром 1 мм и флюс АН-348А мелкой грануляции с размером зерен 0,85—1 мм. В результате наплавки твердость наплавленного слоя HRC = 43-50.

Схема наплавки валиков и установки электродов для различных мест шлицев показана на рис. 36. Размеры f = 3 мм, е = 9 мм для валика с шестью шлицами, к — 2,5 мм для валика с восемью шлицами и к = 4 мм для валика с десятью шлицами.

Наплавляют последовательно противоположно расположенные шлицы так: например, для вала с шестью шлицами в порядке 1,4, 2, 5, 3, 6, а для вала с десятью шлицами — 1,6, 9, 4, 8, 3, 10, 5, 2, 7.

Обработка наплавленных шлицев валов производится на шлицешлифовальных станках моделей 3451, ЗП451 и др., а шлицев в отверстиях — путем дорнования, электрохимическим калиброванным шлифованием и протягиванием. Для дорнования применяют сборные дорны. Электрохимическое калибрование основано на анодном растворении металла при прохождении постоянного тока через 15—20-процентный раствор хлористого натрия. Анодом служит обрабатываемая деталь, а в качестве катода — специальный инструмент. Шлифование производится по схеме, представленной на рис. 37. Головке 3 сообщается возвратно-поступательное движение вдоль оси детали, а поперечное движение и подача на врезание — вращающимся шлифовальным кругом 4.

Рис. 37. Схема работы головки для шлифования пазов шлицев:

1 — приводной ремень; 2 — обрабатываемая деталь; 3 — головка; 4 — шлифовальный круг

Более точные размеры и чистоту поверхности дает способ протяжки. Инструмент для протяжки изготовляют с зубьями, из которых 1, 2 и 3-й зубья снимают большую часть припуска с боковых поверхностей шлицев, а последующие 4—10 зубьев обрабатывают дополнительно боковые и наружную поверхности. Этим способом достигается поверхность 6—8. Для охлаждения используют 20-процентную эмульсию. Оптимальный припуск под протягивание 0,1—0,12 мм. Протяжки изготовляют из стали Р14Ф4 и Р18 при твердости обрабатываемых деталей HRC = =54-56.

Подвижные конические соединения.

Этот вид соединения используют у пробковых конических запорных кранов, клапанов двигателей, клапанов топливных насосов и т. п. Соосность направляющих втулок и гнезд клапанов имеет большое значение для нормальной работы клапана. При несоосности и перекосе возможен изгиб стержня клапана. От изгиба происходит разрушение стержня и прогар посадочного места у тарелки. Клапаны притирают к гнезду при помощи притирочной пасты, поворачивая и одновременно прихлопывая клапан к седлу. Притирку делают вручную или при помощи станков. Контроль за качеством притирки осуществляют керосином, а также приборами и приспособлениями для измерения компрессии.

Сальниковые уплотнения.

Для герметизации вращающихся валов используют сальниковые уплотнения в виде набивки (водяного насоса), войлочного кольца, резины или кожи с пружинным браслетом или устройством для торцового нажатия. Материалом для набивки служит хлопчатобумажный, асбестовый или пеньковый шнур. Набивку уплотняют нажимным фланцем или кольцом, которые натягивают равномерно без перекосов, чтобы предупредить нагрев вала и утечку жидкости.

Пружины винтовые цилиндрические.

При осмотре пружин следует обращать внимание на трещины и опорные поверхности, которые должны быть сошлифованы и прижаты к крайним виткам. При постановке двух винтовых концентрично расположенных пружин направления витков должны быть различными, что предотвращает возможность попадания витков при колебании одной из пружин между витками другой. Пружины с большим сечением проволоки (жесткие) при монтаже сжимают в специальных приспособлениях на гидропрессах, струбцинах и скобах. Пружины проверяют по высоте в свободном состоянии и под нагрузкой. Для каждой пружины устанавливаются свои нормы высоты и нагрузок.

Пружины клапанов, имеющие остаточную деформацию, восстанавливают, используя метод термофиксации (рис. 38) при помощи клина 1 и оправки 2. Пружины из стали 50ХФН подвергают термообработке по следующему режиму: закалке с нагревом в соляной ванне при температуре 850—870° С в течение 4 — 5 мин (в качестве охлаждающей среды служит масло), отпуску при температуре 440— 460° С в течение 90 мин с последующим опусканием в воду.

Рис. 38. Оправка для термофиксации пружин