В период профилактического осмотра обязательно прокачивают масло и проверяют его поступление к рычагам привода клапанов и исправность маслоподводящих трубок. Клапанный механизм осматривают, клапаны регулируют. При М3, а также и при других видах осмотра течь устраняют перестановкой крышек, опрессовывают водяную систему давлением 3 кПсм2 и проверяют крепление крышек и клапанного механизма. При М4, М5, М6 крышки снимают, клапаны притирают, зазоры между ними и толкателями регулируют.

В полости охлаждения крышек цилиндров при употреблении воды, не соответствующей техническим условиям, образуется накипь, а на поверхностях, подверженных действию отработавших газов, — нагар. Эти отложения, нарушающие процесс теплообмена, вызывают образование трещин. Кроме того, у крышек может быть нарушена плотность вокруг уплотняющего бурта, а также возможна выработка посадочных гнезд рабочих клапанов.

У клапанов чаще других неисправностей можно обнаружить пропуск газов по притирочной поверхности, а также между стержнем клапана и направляющей втулкой при увеличении зазора вследствие износа; уменьшение высоты пружины из-за остаточной деформации и появление трещин. У привода клапанов наблюдается износ валиков рычагов, сальников и изгиб штанг, у дизелей 11Д45 — износ деталей гидротолкателей.

Съемка и разборка крышек цилиндров.

Предварительно отнимают трубки высокого давления (к форсунке), клапанную коробку, штанги привода и патрубки выпускного и впускного коллекторов. После этого у крышек цилиндров равномерно ослабляют, а затем отвертывают гайки шпилек. На гильзы цилиндров в целях предохранения их и коленчатого вала от повреждений укладывают предохранительные щитки. При разборке крышек, рычажного механизма детали не разкомплектовывают, если они не требуют замены.

При износе выше допустимой величины из цилиндровой крышки выпрессовывают направляющие втулки клапанов, головки рычагов и гнезда (11Д45).

Восстановление изношенной крышки (головки), клапанов и их направляющих.

Сторону крышки, обращенную к камере сгорания, и выпускные каналы очищают от нагара в выварочных ваннах или при помощи косточковой крошки.

Внутреннюю полость крышки очищают от накипи в растворе, состоящем из одной части кальцинированной соды и трех частей воды с последующей промывкой проточной водой. Отложения, которые не уничтожаются содовым раствором у чугунных крышек, растворяют кислотным раствором, состоящим из одной части соляной кислоты и четырех частей воды, наливаемых в полость крышки. Для нейтрализации кислоты полость крышки промывают содовым раствором и проточной водой.

Очищенные от наружных и внутренних отложений крышки (головки) проходят гидравлическое испытание для дизелей типа Д50 давлением 10 кГ/см2 в течение 5 мин, дизелей 1Д12 и М753 — давлением 2,5 кГ/см2 в течение 2 мин. дизелей 11Д45 — 7,5 кГ/см2 в течение 5 мин.

Крышки, изготовленные из чугуна, в случае обнаружения трещин исправляют газовой или электродуговой сваркой с разделкой трещин. При газовой сварке деталь предварительно нагревают до 600—700° С. Электродуговую сварку ведут холодным способом с применением комбинированных электродов (см. § 12).

Головки, сделанные из алюминиевого сплава, заваривают по методу, изложенному в § 12. Правилами деповского ремонта разрешается оставлять для дальнейшей работы крышки дизелей типа Д50 с несквозными трещинами. У дизелей 11Д45 такие крышки подлежат замене. Если заменено днище, перед сборкой стыковые плоскости его и крышки пришабривают с проверкой по краске; прилегание должно быть не менее 60%. Уплотняющий бурт проверяют контрольным приспособлением по краске. Для исправления посадочных мест клапанов используют рейберы, приводимые во вращение станком или пневматической машинкой.

Для нормальной работы клапанов необходимо соблюдение диаметрального зазора между штоком нового клапана и новой направляющей втулкой для выпускных клапанов четырехтактных дизелей 0,18—0,25 мм, а для двухтактных (11Д45)—0,10—0,14 мм и для впускных—0,08—0,15 мм. Эти же нормы установлены для заводского ремонта. Принимая во внимание износ направляющей втулки и клапана, разрешается при выпуске из деповского ремонта предельный зазор для выпускных клапанов четырехтактных дизелей до 0,45 мм и у 11Д45 — до 0,3 мм и для впускных — 0,35 мм. Зазор определяется измерением внутреннего диаметра направляющей втулки на всей длине, кроме нижней части, на расстоянии 40 мм от нижнего торца и измерением диаметра клапана. Новые направляющие втулки, поставленные в крышку с натягом 0,1 мм, проверяют на соосность отверстия и посадочного седла клапана при помощи калибра, вставляемого в отверстие направляющей втулки. Если калибр не садится, седло рейберуют.

При каждой разборке клапаны проверяют магнитным дефектоскопом. Трещины любого размера и расположения не допускаются. Овальность и конусность штока клапана свыше 0,1 мм устраняют проточкой и шлифованием с последующей притиркой тарели по посадочному месту и крышке.

Толщина тарели клапана, измеряемая от середины притирочного пояска до тыльной части у дизеля типа Д50, может быть допущена при выпуске из деповского ремонта до 4 мм, а при заводском — до 5,8 мм (у новых клапанов 8_0,2 мм), а у дизеля 11Д45 — соответственно 2 и 2,5 мм. Штоки клапанов быстроходных дизелей 1Д12, М753 и М756 шлифуют на бесцентровом шлифовальном станке кругом зернистостью 60 и твердостью С или СМ. Клапан при шлифовании уравновешивают путем ввертывания в отверстие штока грибообразного противовеса.

У клапанов четырехтактных и двухтактных дизелей с прямоточной продувкой уплотняющую поверхность при износе тарели более допустимого предела восстанавливают наплавкой. Перед наплавкой клапанов, например дизеля типа М750, на станке снимают слой металла с тарели для удаления наклепа и неровностей, после чего в печи подогревают клапан до температуры 300— 350° С и устанавливают тарелью вниз на вращающийся стол. Наплавку аргоном производят при помощи установки УДАР-300 с силой тока 120—140 а. В качестве присадочного материала используют проволоку из стеллита диаметром 4—5 мм марки ВЭК по АМТУ-291-66. Стеллит содержит кобальта 63%, вольфрама — 4—5, хрома — 28—32, кремния — 2—2,75, углерода— 1—1,3, серы — не более 0,07, железа — не более 2, никеля—до 2%.

В качестве электрода используется вольфрамовый пруток диаметром 4—5 мм с вылетом из мундштука горелки 5—6 мм. После наплавки клапаны помещают в муфельную печь или песок, нагретый до температуры 300—350° С, где они медленно остывают. Стеллитом наплавляют клапаны, изготовленные из сталей 4X10С2М и 30ХМА. Размеры тарелей доводят до нормы на станке, используя резцы с пластинками марки Т-15К.6. Затем тарели клапанов проверяют прибором (рис. 91), состоящим из корпуса 1, снабженного делениями для нониуса 7 и риской для фиксатора 3, вращающегося на оси 8.

Прибор позволяет измерять высоту h от тыльной части до середины притирочной поверхности пояска с.

В результате обработки крышки и клапанов меняется их взаимное расположение по высоте крышки относительно цилиндровой гильзы и привода клапанов. Поэтому для сохранения необходимой величины степени сжатия и технических условий сборки привода, а также обеспечения прочности утопание клапана в крышке ограничивается, например для двигателей типа Д50 — до 7 мм (деповской ремонт), соответственно всех четырех клапанов — до 28 мм. Величину утопания проверяют микрометрическим глубиномером. Кроме того, проверяют величину выхода штока клапана над цилиндровой крышкой.

Рис. 91. Прибор для измерения толщины тарели клапанов и конуса его притирочной поверхности:

1— корпус; 2 — стержень; 3— фиксатор; 4 — пружина; 5 —заглушка; 6 — стопорный винт; 7 — нониус; 8 — ось; 9 — ограничитель

Для этого используют эталонный клапан, величина выхода стержня которого над цилиндровой крышкой должна быть для впускного не более 134,5 мм (деповской ремонт) и выпускного — 234,5 мм. У быстроходных четырехтактных двигателей износ посадочных гнезд клапанов может быть компенсирован постановкой сменных седел, изготовляемых из стали или бронзы (в зависимости от типа двигателя). Седла заменяют, если замечено их ослабление в посадке, а также если расстояние от торца тарели клапана до нижней плоскости головки превышает установленную норму утопания клапана. Седла 1 после запрессовки зачеканивают (рис. 92) при помощи чеканки замкнутого типа. Поврежденные гнезда под форсунки обрабатывают фрезой и вставляют кольцо 2 или втулку 3.

Притирка клапанов и проверка их плотности.

Клапаны к крышкам цилиндров притирают на станках или вручную при помощи пасты ГОИ-36 или карборундового порошка зернистостью 300, размешанного с дизельным маслом. Плотность притертых клапанов проверяют керосином. Для этого клапаны вставляют в гнезда и заливают керосином со стороны камеры сгорания на 10 мин, течь не допускается.

Рис. 92. Чеканка седел клапанов (а) и исправление посадочных гнезд форсунки (б) у быстроходных двигателей:

1 — кольцо; 2 — втулка; 3 — седло

Станок для притирки клапанов к моноблоку дизелей М756 или крышке (головке) дизелей М753 состоит из устройства, крепящего обрабатываемый узел, механизмов притирки и прижатия тарелей клапанов к седлам (рис. 93).

В корпусе механизма притирки клапанов сделано 24 отверстия, в каждом из которых установлена на винте втулка 7. Во втулках вращаются стержни 6, на одном конце которых имеется чека, служащая для закрепления с хвостовиком клапана, а на другом конце — звездочка- поводок 8. Звездочка вращается штырями двух приводных валов 9. Валы получают вращение от электродвигателя 12 мощностью 0,6 квт через клиноременную передачу 11 и червячный редуктор.

Соответствующее расположение пальцев в пазах приводных валов обеспечивает попеременно вращательно-поступательное движение притираемых клапанов. За один оборот вала происходит поворот клапана в левую и правую стороны, а также отжим его от седла с поворотом на некоторый угол.

Механизм прижатия тарелей клапанов к седлам состоит из трех горизонтальных пневматических цилиндров 1 , вертикального цилиндра 13, поддерживающего горизонтальные цилиндры, и трех щитов, на которых укреплен механизм прижатия клапанов. Устройство для крепления моноблока или крышки цилиндров к станку состоит из четырех цилиндров 10, укрепленных на корпусе станка. Специальные захваты 5 для укрепления узла смонтированы на концах штоков.

Рис. 93. Станок для притирки клапанов дизелей М756 и М.753:

1— горизонтальный цилиндр; 2— шток; 3 — толкатель; 4 — пружинный прижим; 5 — захват; 6— стержень; 7 — втулка; 8— звездочка; 9— приводной вал; 10 — цилиндр для прижатия обрабатываемого узла; 11 — клиноременная передача; 12 — электродвигатель; 13 — вертикальный цилиндр

Скорость движения поршней регулируется дросселями, установленными на воздухопроводах.

Смена и ремонт втулок и осей у распределительных рычагов. Испытание гидротолкателей.

Втулки рычагов рабочих клапанов и толкателей штанг заменяют при ослаблении в посадке или достижении предельного зазора в сочленении. Для выпрессовки втулок рычагов применяют выжимные приспособления.

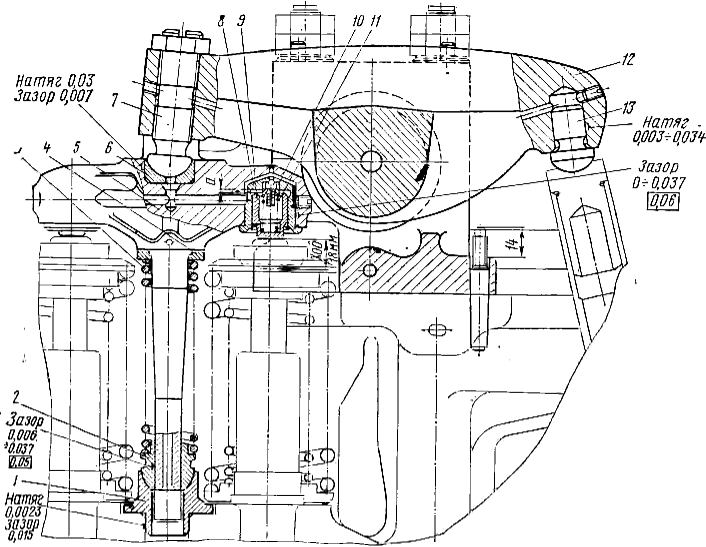

Рис. 94. Рычажной механизм дизеля 11Д45:

1 — гнездо; 2 — направляющая траверсы; 3 — пружина траверсы; 4 — шайба; 5 — траверса; 6 — сухарь; 7 — болт нажимной; 8 — втулка; 9 — толкатель; 10 — упор пружины; 11— пружина; 12 — рычаг; 13 — головка рычага

Оси рычагов клапанов и толкателей штанг прошлифовывают, если выработка от самоподжимных сальников превышает 0,05 мм. После шлифования поверхность осей полируют, причем овальность и конусность должны быть не более 0,04 мм. В условиях заводов оси восстанавливают хромированием. Ролики, изготовленные из стали 20 с цементацией поверхности, если необходимо, прошлифовывают с уменьшением диаметра не более чем на 2 мм. Рычаги, имеющие трещины, заваривают газосваркой.

Гидротолкатель привода клапанов дизеля 11Д45 проверяют в следующем порядке. Собранный без пружины 11 (рис. 94) гидротолкатель заливают керосином и испытывают на плотность грузом 10 кг. Толкатель должен опускаться под действием груза на 5 мм в течение 3—6 сек, при этом шариковый клапан не должен пропускать керосин. Высота пружины 11 должна быть 20—22 мм. При сборке измеряют зазор между направляющей траверсы 2 и самой траверсой 5 (0,01—0,04 мм). При увеличении зазора более 0,1 мм его восстанавливают хромированием траверсы. Если на сферической поверхности головки рычага 13, нажимного болта 7 и сухаря 6 выкрошился цементированный слой, то детали заменяют. Сферы этих деталей проверяют по краске, причем прилегание должно быть не менее 50 %.

Сборка крышек и постановка их на место.

Проверенные клапаны устанавливают на место, используя нажимное приспособление. Перед постановкой на двигатель измеряют выход носка распылителя форсунки, который должен быть у двигателей типа Д50 4,5—5,8 мм, а у 11Д45—5,5—6,5 мм.

Выход носка проверяют калибром 3 (рис. 95), а регулируют прокладными кольцами 1, число которых должно быть не более двух, или за счет гильзы 2 форсуночного отверстия. Гильзу запрессовывают на «герметике». У дизеля 11Д45 регулирование выхода носка распылителя производят за счет подбора корпуса форсунки или корпуса распылителя.

Рис. 95. Проверка выхода носка распылителя у двигателя типа Д50:

1 — прокладные кольца; 2— гильза; 3— калибр

Рис. 96. Схема затяжки гаек крепления крышки цилиндров двигателя типа Д50

Рис. 97. Клапанный привод двигателя типа Д50:

1 — кулачок распределительного вала; 2 — гайка; 3 — толкатель; 4 — ударник; 5 — зажимной болт; 6 — боек; 7— колпачок; 8 — жиклер; 9 — ролик

Большое значение для нормальной работы крышки, гильзы и блока имеет затяжка гаек. У двигателей типа Д50 гайки шпилек при использовании динамометрического ключа завертывают в три прохода с моментом 16 кГм в последовательности, указанной на рис. 96. Такое положение гаек считается отправной точкой для окончательной затяжки на 11/4 грани (как указано ниже).

При отсутствии динамометрического ключа гайки 1, 2, 3 и 4 предварительно затягивают ключом с длиной рукоятки 300 мм до упора. Затем эти же гайки затягивают на 1/2 грани в три приема. После этого до упора затягивают гайки 5, 6,7 и 8, отпускают полностью гайки 1, 2, 3 и 4 и вновь завертывают их до упора. Окончательно затягивают все гайки на 11/4 грани от отправной точки в три прохода: первый проход—поворот на 1/2 грани, второй—на 1/2 грани и третий — на 1/4 грани. Величина зазора между блоком и крышкой цилиндра 0,4— 1,2 мм. Разность зазоров между блоком и одной крышкой по ее периметру не должна превышать 0,5 мм. Ограничения по величине зазоров вызваны необходимостью нормального нажатия резиновых уплотнений.

Регулирование зазоров у клапанов.

Изменение зазора у клапанного привода зависит от степени износа подшипников, кулачков распределительного вала, ударника, бойка, колпачка, верхней и нижней частей штанги, углубления клапана в крышку при притирке и толщины прокладки под клапанной коробкой (корпусом привода клапанов). Для компенсации износов зазоры у клапанов периодически проверяют.

При регулировании зазора обоих клапанов (впускных или выпускных) коленчатый вал провертывают до положения, когда ролик 9 встанет против цилиндрической части кулачка 1 (рис. 97) проверяемого цилиндра. Зазор проверяется щупом между бойком 6 ударника 4 и колпачком 7 клапана.

Если величины зазоров отклоняются от нормы, то повертыванием гайки 2 ключом и толкателя 3 отверткой их приводят к норме. После установки необходимого зазора гайку толкателя завертывают до отказа. У отдельных клапанов зазоры регулируют ударником 4, для освобождения которого необходимо предварительно отвернуть зажимной болт 5.

При сборке крышки цилиндров и гильзы у дизелей 11Д45 гайки затягивают динамометрическим ключом равномерно в перекрестном порядке в три приема: 5, 10 и 30 кГм. После затяжки гаек проверяют овальность гильз около крышки, которая должна быть не более 0,1 мм. В противном случае ставят новую медную прокладку между крышкой и гильзой с последующей затяжкой гаек, как описано выше.

У поставленной на место крышки с рычажным механизмом проверяют зазор «а» (1—1,2 мм) между верхним торцом толкателя 9 (см. рис. 103) и донышком его втулки 8. Проверку ведут индикатором без масла в гидротолкателях в положении поршня вблизи в. м. т.

Основные условия безопасности при выполнении монтажных операций.

У тепловозов с капотами (ТЭМ1, ТЭМ2) часть работ при удалении крышек цилиндров приходится вести на крыше. Поэтому на крыше должны быть съемные настилы, предохраняющие инструмент и снятые узлы и детали от падения. Монтаж и демонтаж крышек ведут с планкой, надетой на шпильки клапанных коробок. Крышка по шпилькам должна опускаться медленно, без рывков. Во избежание срыва граней ключи должны иметь размеры, соответствующие гайкам. Затяжку гаек производят в рукавицах.