Укладка вала на подшипники в картер двигателя типа Д50 и соединение его с валом генератора. При заводском ремонте очищенный и промытый картер устанавливают на стендовые балки и закрепляют несколькими болтами. Стендовые балки монтируют по уровню и периодически проверяют.

При работах, связанных с укладкой вала, необходимо руководствоваться метками.

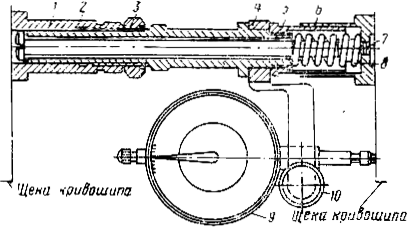

Рис. 66. Приспособление для измерения расхождения щек коленчатого вала

Вкладыши подбирают на основании измеренных ранее диаметров постелей картера и шеек вала в пределах установленных градаций с учетом ступенчатости постелей.

Уложенный в постели картера, смазанный краской технологический вал позволяет наглядно определить места прилегания, а если нужно, то и подправить их тщательной шабровкой. Проверенные на наличие «натяга» и прилегание по краске к постели нижние коренные вкладыши укладывают в картер и на них накладывают планки 2 (рис. 65). Планки выравнивают по торцам вкладышей и закрепляют гайками 3.

Для предохранения шеек вала от повреждения при укладке вала технологические зажимные гайки и стойки делают из алюминиевого сплава или в виде защитных планок 4. Ступенчатость опор картера с уложенными нижними вкладышами допускается до 0,04 мм, а прилегание проверяется по краске и должно быть не менее 70% поверхности.

Рис. 67. Схема расположения шпилек и крепления гаек коренных подшипников у двигателей типа Д50

Прилегание вала к подшипникам проверяют щупом толщиной 0,03 мм. Уложенный на нижние вкладыши вал проверяют относительно верхней плоскости картера при помощи оптических приборов или приспособления, снабженного индикатором, ножка которого соприкасается с первой и седьмой коренными шейками вала. Непараллельность оси коленчатого вала относительно верхней плоскости картера допускается не более 0,3 мм на длине, равной расстоянию между серединами первой и седьмой коренных шеек. Затем проверяют расхождение щек всех кривошипов при помощи приспособления, представленного на рис. 66. Приспособление состоит из стакана 1, навертываемого на соединительный валик 2 контрящейся гайкой 3. На валик надевается держатель 4, прижимаемый втулкой 5, на которую навертывается колпачок б. Валик 2 и колпачок 6 стянуты винтом 7, на конец которого надета пружина 8. Индикатор 9 прикреплен к держателю винтом 10. Приспособление устанавливают по оси симметрии щек (расстояние ножки индикатора от центра вала 275+5 мм). Расхождение щек при провертывании вала должно быть не более 0,03 мм.

На вкладыши устанавливают крышки коренных подшипников, соответствующие своим местам и предварительно проверенные на прилегание со своими вкладышами. Гайки крепят, как указано на схеме (рис. 67), от середины блока к его концам.

У затянутых таким способом подшипников проверяют зазор «на масло», который должен составлять у пяти подшипников обработанного вала 0,9— 0,15 мм, у четвертой шейки — 0,12—0,18 мм, а у седьмой — 0,16—0,2 мм. Радиальный зазор — зазор «в усах» — измеряют между шейкой вала и вкладышем на расстоянии не более 30 мм от стыков вкладышей (у холодильников). Радиальный зазор как у верхнего, так и у нижнего вкладышей должен быть 0,00—0,07 мм. Зазор измеряют на всю длину щупа.

Рис. 68. Соединение коленчатого вала двигателя типа Д50 с якорем генератора:

1 — верхний корпус уплотнения; 2 — фланец коленчатого вала; 3 — фланец якоря генератора; 4 — центрирующая втулка; 5 — болт; 6 — проволока

Коленчатый вал с закрепленными подшипниками должен легко вращаться при помощи рычага с плечом 300 мм усилием одного человека. У прижатого в одну сторону вала индикатором проверяют осевой разбег, который должен составлять 0,24—0,38 мм. Зазор измеряют между галтелью и упорным буртом седьмого (упорного) подшипника.

Станину генератора присоединяют к картеру, закрепляя ее шпильками после установки блока и корпуса уплотнения вала. Отверстия и центрирующий бурт фланца коленчатого вала 2 совмещают с отверстиями фланца 3 и буртом якоря генератора (рис. 68). В отверстия фланцев вставляют шесть центрирующих втулок 4 (через одно отверстие), которые закрепляют болтами 5, а затем закрепляют остальные болты.

Генератор центрируют по отношению к коленчатому валу и картеру двигателя с проверкой расхождения щек у шестого колена. Расхождение щек не должно превышать 0,03 мм.

В случае расхождения щек более нормы станину генератора смещают относительно картера, что возможно за счет зазора у шпилек и шабровки привалочных поверхностей А (см. рис. 65).