Осталивание.

Этот гальванический процесс по сравнению с хромированием обладает более высокой скоростью осаждения металла (до 0,4—0,5 мм/ч), .меньшим расходом тока на единицу толщины покрытия, возможностью получения покрытий большой толщины (до 2,5 мм).

Твердость покрытия в зависимости от условий осаждения может колебаться HV = 200-700 (HRC = 20-58).

В качестве электролита наиболее широко используется водный раствор двухлористого железа без каких-либо добавок. Электролит приготовляют также травлением обезжиренной чистой стальной малоуглеродистой стружки соляной кислотой. Обычно применяется электролит с концентрацией железа 200—250 г/л. Используют высококонцентрированный электролит (500 г/л и выше) для вневанного и струйного покрытия.

Технологический процесс осталивания деталей включает следующие операции: механическая обработка, промывка бензином, электрохимическое обезжиривание, изоляция участков, не подлежащих покрытию, зачистка участков, подлежащих покрытию, обезжиривание карбидным илом, промывка холодной водой, анодное травление, повторная промывка холодной водой, прогрев в горячей воде, навешивание в ванну и декапирование без тока, осталивание, промывка в холодной и горячей воде, демонтаж и снятие изоляции, нейтрализация, промывка в горячей воде, промасливание, термообработка, механическая обработка до требуемого размера.

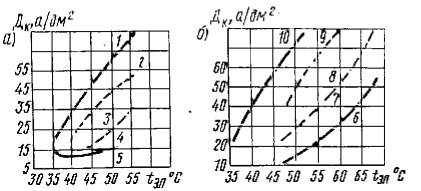

Рис. 27. Диаграммы характера осадка и сетки трещин в зависимости от режима хромирования (для электролита, содержащего 250 г/л — Сr2О3 и 2,5 г/л — H2SO4):

а — характер осадка и зоны его образования; 1 — матовый; 2 — матово-блестящий шлифующийся; 3 — блестящий; 4 — молочно-блестящий; 5 — молочный; б — сетка трещин при анодном травлении и зоны ее образования; 6 — бархатистая; 7 — крупная; 8 — средняя; 9 — мелкая; 10 -грубошишковатая

Рис. 28. График изменения твердости покрытия в зависимости от условий электролиза при осталивании (FeCl2-4H2O = 200 г/л):

Электрохимическое обезжиривание производят в ванне при температуре 70—80° С. Электролит для обезжиривания содержит (в г/л): сода каустическая — 10—15, сода кальцинированная — 20—25, тринатрийфосфат — 10—15. В качестве изоляционных материалов для участков, не подлежащих осталиванию, используют бакелитовый лак, цапонлак, эластомер ГЭН-150 (В), эбонит или резину в виде чехлов. Для травления стали и чугуна используют 20—30-процентную серную кислоту с добавкой 10 г/л гидрата сернокислого железа. Деталь прогревают в чистой воде с температурой на 5—10° С выше, чем температура ванны осталивания. Декапирование осуществляют в ванне осталивания. Температуру электролита и плотность тока при осталивании выбирают в зависимости от того, какая твердость и толщина слоя должны быть получены, для чего можно пользоваться графиком, представленным на рис. 28.

При восстановлении посадочных мест валов и поверхностей, работающих на трение, твердость покрытий должна быть Н100= 560-650. Продолжительность осталивания в час определяют по формуле, где выход по току принят равным 75%.

(13)

Припуск![]() на обработку валов принимают равным 0,2—0,25 мм для последующего шлифования и 0,4 — 0,45 мм для токарной обработки.

на обработку валов принимают равным 0,2—0,25 мм для последующего шлифования и 0,4 — 0,45 мм для токарной обработки.

Аноды для травления изготовляют из свинца в виде пластин или стержней, а для осталивания — из малоуглеродистых нелегированных сталей.

Для нагрева электролита в ваннах осталивания применяют две основные схемы электронагрева: для ванн с нетеплопроводными стенками — трансформаторный нагрев, а для ванн с теплопроводными стенками — внешний нагрев.

Для управления режимами гальванических процессов и контроля за ними создан прибор ПУРП-1. Этот прибор обеспечивает автоматическое регулирование плотности тока 0,2—20 а/дм2, реверсирование тока питания 0—200 а, автоматическое регулирование температуры электролита, автоматическое измерение толщины покрытия в процессе осаждения в диапазоне 0—35 мк. Силовая установка — выпрямитель. Общая потребляемая мощность 2,8 квт (без нагревателей). Регулирование обеспечивается датчиками и терморегулятором.

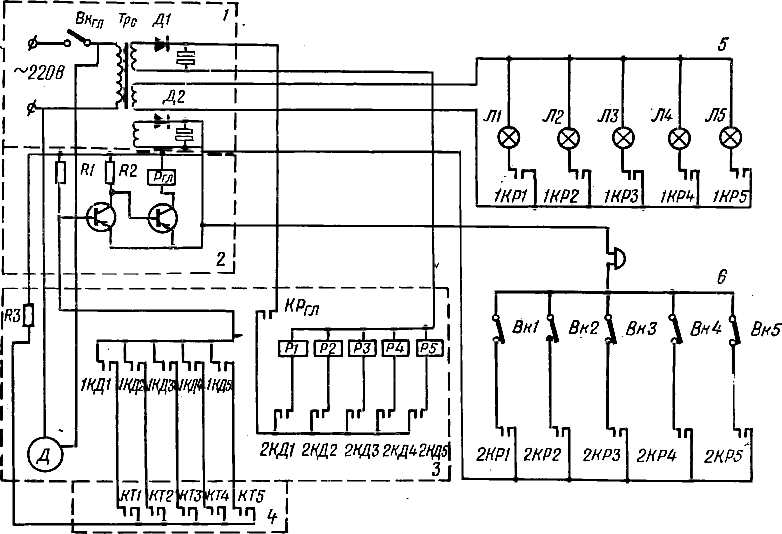

Автоматический сигнализатор температуры в гальванических ваннах может быть установлен по схеме (рис. 29), питающейся от блока 1. В данном случае у усилителя 2 использован принцип обходного поочередного непрерывного действия, осуществляемого каждыми двумя парами контактов 1КД1, 1КД2 и т. д. и 2КД1, 2ДД2 и т. д. контактного сигнализатора 3. Обходное устройство осуществляет поочередное подключение всех пяти контактных термометров датчика 4. Одновременно усилитель подключается поочередно к исполнительным реле P1, Р2 и т. д. через главные контакты реле Ргл. Исполнительные реле своими контактами 1ДР1, 1КР2 и т. д. и 2ДР1 и 2ДР2, и т. д. включают звуковой и световой сигналы на звуковом 6 и световом 5 устройствах.

Осталиванием можно восстанавливать многие детали, например вертикальной передачи, водяного насоса, масляного насоса, антивибратора, шатунов, приводов насосов и регулятора, редуктора вентилятора, гидромеханического

и переднего редукторов, главного генератора и тягового электродвигателя.

Притирка и доводка деталей.

При ремонте узлов последними операциями являются доводка и притирка при помощи абразивных порошков и паст, наносимых на притиры или сопрягаемые поверхности при их спаривании. Доводки требуют детали с повышенной плотностью и чистотой поверхности (клапаны, прецизионные пары, конические поверхности валов и т. п.).

Для каждого класса чистоты требуется определенная зернистость абразивно-доводочных материалов.

Класс чистоты | Зернистость, м/с |

9—10 | 40—20 |

10—11 | 28—14 |

11—12 | 20—7 |

12—13 | 10—3 |

13—14 | 3—1 |

Рис. 29. Электрическая схема автоматического сигнализатора температуры:

1—блок питания; 2 — усилитель; 3 — контактный сигнализатор; 4 -(КТ1—КТ5) —контактные термометры; 5 — световое табло; 6 — звуковое сигнальное устройство 5кгл, Вк1—Вк5— включатели; КРгл., 1КД5-2ДД1—2КД5; КТ1—KT5; 1КР1—1ДР5; 2КР1—1КР5 контакты ; Ргл—Главное реле; Р1—Р5 — исполнительные реле; Л1—Л5 — сигнальные лампы; R1, R2, R3 — сопротивления; Д1, Д2 — выпрямители; Трс — трансформаторы

Процесс доводки сопровождается резанием и химическим воздействием, особенно если применяются химически активные вещества (олеин, стеарин). Все доводочно-абразивные материалы делятся на твердые и мягкие, естественные (алмаз, наждак, корунд) и искусственные (электрокорунд, карбид кремния и бора, окись хрома и алюминия и т. п.). В качестве связующих используют стеарин, олеин, сало, канифоль и т. п. Практически различают три способа доводки металлов: доводка притирами, покрытыми абразивной смесью, доводка абразивной смесью, непрерывно подаваемой на рабочие поверхности притиров, доводка шаржированными притирами.

Доводку производят вручную или при помощи станков.