Детали воздухонагнетателя, отлитые из алюминиевого сплава и имеющие трещины, исправляют заваркой по тому же технологическому процессу, что и алюминиевые поршни дизелей типа Д50 или блоки дизелей типа М753. При наличии сорванных ниток в резьбовых отверстиях корпуса резьбу перерезают до следующего размера. В этом случае шпильки делают ступенчатыми. Допускается постановка ввертышей на густотертом сурике (ГОСТ 6866—58).

Посадочные поверхности обоих подшипников восстанавливают до 0,1 мм эластомером ГЭН-150(B) и свыше 0,1 мм одним из электролитических способов. При увеличении зазора между втулкой с маслосбрасывающей резьбой 8 (рис. 137) и крышкой 7 более 0,35 мм втулку заменяют. Если на втулке крышки 7 имеются задиры и риски, то отверстие втулки проверяют на станке, а деталь изготовляют с большим размером по диаметру с таким расчетом, чтобы радиальный зазор был 0,2—0,3 мм.

Валы проверяют дефектоскопом. Посадочные поверхности под крестовину и подшипники до 0,1 мм восстанавливают эластомером ГЭН-150(B), а более 0,1 мм — электролитическим способом с последующим шлифованием под посадку подшипников с натягом 0,001+0,042 мм.

Шейки вала воздухонагнетателя подвергаются механической обработке для выведения рисок. В этом случае подбирают новые подшипники, изготовленные из бронзы БрОЦС 3-12-15 с заливкой баббитом БК2 с учетом фактической величины диаметра вала и обеспечения зазора 0,16—0,26 мм.

При увеличении зазора в шлицевых соединениях свыше 1 мм наплавляют торсионный валик 1 и вал рабочего колеса нагнетателя 24 вибродуговым способом электродами Э50 или Э60 с последующей обработкой на станке. Шлицы у полой втулки 5 и втулки рабочего колеса нагнетателя зачищают на станке. Размеры шлиц после механической обработки у сопрягаемых деталей должны; быть такими, чтобы был обеспечен зазор у вала 1—0,34—0,45 мм, а у вала 24— 0,015—0,135 мм. Валы проверяют на биение на станках. У шеек под подшипники вала 24 допускают биение не более 0,02 мм.

Рабочее колесо воздухонагнетателя проверяют на биение и статически балансируют. При балансировке снимают металл на периферии торцовой поверхности.

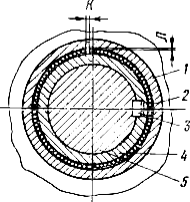

Рис. 137. Воздухонагнетатель второй ступени с редуктором:

1 — торсионный валик; 2, 23, 31 — роликовые подшипники; 3 — шестерня с пружинной муфтой; 4. 7, 13 — крышки; 5 — втулка полая; 6 — шарикоподшипник; 8 — втулка с маслосбрасывающей резьбой; 9 — гайка; 10 — корпус редуктора; 11 — корпус нагнетателя; 12 — патрубок подводящий; 14 — вращающийся направляющий аппарат; 15 — кольцо уплотнительное; 16, 21 — шпильки; 17 — крышка корпуса нагнетателя; 18 — рабочее колесо нагнетателя; 19 — диффузор; 20 — лабиринт колеса; 22 — опорный подшипник; 24 — вал рабочего колеса нагнетателя; 25 — опорно-упорный подшипник; 25 — болт; 27 —пята; 28 — гайка с болтом; 29— шестерня с центробежной муфтой; 30 — вал промежуточный; 32 — масляный трубопровод

У пяты неглубокие риски устраняют шлифованием на станке и последующей притиркой на плите. Уменьшение высоты пяты против чертежного размера допускают не более 1 мм. При радиальном зазоре между лабиринтом и поверхностью втулки свыше 0,25 мм втулку заменяют. Ротор проверяют на биение в центрах станка. У рабочего колеса допускается биение на диаметре 400 мм не более 0,07 мм.

Отремонтированный ротор в собранном виде балансируют на станке типа 98725 Минского завода. Допускается остаточный дисбаланс на каждой из опор не более 20 Гсм. Металл снимают у рабочего колеса и у части вала между опорно-упорным подшипником и шестерней.

Шестерни, имеющие излом зубьев более 10% их длины, трещины или коррозионные повреждения более 15% поверхности зубьев, вмятины площадью более 30 мм и глубиной более 0,4 мм и предельный износ зубьев, заменяют.

Рис. 138. Схема проверки зазоров у игольчатого подшипника центробежной муфты:

1 — шестерня; 2 — ролики игольчатые; 3 — шпонка; 4 — крестовина; 5 — вал промежуточный

Упругость пружин проверяют в приспособлении. После трехкратного обжатия до соприкосновения витков пружина не должна иметь остаточной деформации. При увеличении радиального зазора более чем на 0,2 мм поверхность ступицы шестерни или крестовины восстанавливают хромированием с последующим шлифованием до 8. Перед хромированием проверяют окружной зазор К в игольчатом подшипнике, который должен быть не более 1,5 мм (рис. 138). В собранном подшипнике радиальный зазор Л после ремонта должен быть 0,05—0,12 мм. Грузы центробежной муфты, изношенные по трущимся поверхностям более 0,5 мм, заменяют на новые, сделанные из бронзы ОС-8-12. Разница в весе грузов должна быть не более 6 г. Подгонку веса делают за счет сверления радиальных отверстий диаметром 12 мм. Маслопроводные трубки отжигают и опрессовывают давлением 10 кГ/см. Лопнувшие трубки и соединения с сорванной резьбой заменяют.

После сборки воздухонагнетатель проверяют путем проворачивания вала. Момент, необходимый для выведения вала из состояния покоя при смазанных деталях, не должен превышать 0,2 кГм.