Ремонт и установка моторно-осевых подшипников.

У тяговых электродвигателей применяются вкладыши, изготовленные из бронзы ОЦС-4-4-17. Затылочную и трущиеся поверхности вкладышей пришабривают по горловинам остова и по шейкам колесной пары. Прилегание вкладышей по горловине должно быть не менее 60% поверхности. Более целесообразно растачивать моторно-осевые вкладыши в остове, при этом обеспечивается необходимая соосность вкладышей. Изношенные бурты вкладышей наплавляют электродуговой сваркой бронзовыми электродами.

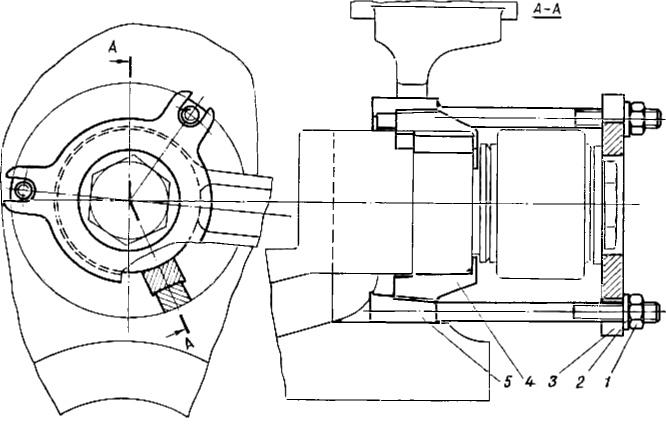

Рис. 223. Приспособление для проверки посадки ведущей шестерни на вал якоря: 1 —· шестерня; 2 — стержень; 3 — кронштейн; 4 — микрометрический винт; 5 — штифт; 6 — вал якоря

Нормальный зазор (по чертежу) между шейкой оси и вкладышем для бронзовых вкладышей 0,6—0,8 мм, а при выпуске из М5 — 0,4—1,5 мм. Браковочный зазор 3 мм.

Посадка ведущей шестерни на вал якоря выполняется с предварительным нагревом. Перед нагревом зубья шестерни проверяют магнитным дефектоскопом типа ПР473А.

Поверхности вала якоря и отверстия шестерни перед посадкой тщательно протирают салфеткой. Конец вала и отверстие шестерни проверяют шаблоном, а затем — по краске; поверхность прилегания конических поверхностей должна быть не менее 70%; при недостаточном прилегании допускается притирка. Расстояние от внутренней кромки в выточке шестерни до торца вала при плотной посадке холодной шестерни должно быть не менее 1,5 мм,

Перед посадкой шестерни приспособлением (рис. 223) устанавливают зазор 1,2—1,4 мм между штифтом 5 микрометрического винта и торцом вала 6 (у холодной шестерни). Затем шестерню нагревают индукционным нагревателем типа ПР979 до температуры 120—160° С и вместе с приспособлением насаживают до упора штифта микрометрического винта 4 в торец вала. В таком состоянии шестерня остается на валу до полного ее охлаждения. Насадив шестерню на конец вала, ставят замочную пластину и гайку.

После проверки и пришабривания вкладышей или их расточки проверяют зазор между зубьями и зацепление по нескошенной стороне зубьев при закрепленных шапках. Зазор между зубьями новых шестерен, проверяемый щупом, 0,3—0,9 мм, а у тепловозов, выпускаемых из М6, не более 3,4 мм и М5 не более 6 мм.

Зазор проверяют со стороны малого диаметра конусного отверстия ведущей шестерни. Допускается отпечаток краски по нескошенной стороне зуба по высоте не менее 40% и длине 30%. У 10% зубьев ведомой шестерни допускается отпечаток краски на длине не менее 25%.

Разбег оси колесной пары, проверяемый щупом относительно моторноосевых вкладышей, для новых вкладышей 1—2,6 мм и при выпуске из М5 до 4 мм. Разбег до нормальной величины восстанавливают за счет толщины буртов вкладышей.

Подбивку моторно-осевых вкладышей пропитывают в ванне со змеевиком- подогревателем при температуре 60—65° С. Прежде чем заправить подбивку в шапки, ее помещают в ванну с решеткой для стекания излишнего масла (летом марки Л, зимой марки 3, ГОСТ 610—48). В качестве подбивки применяют пряжу аппаратного прядения № 6/3 специального назначения по СТУ-45-ТП в количестве 1,2 кг (6 мотков по 200 г каждый) и 50 г хлопчатобумажной путанки.

Для предупреждения затягивания подбивки в сторону, обращенную к оси, укладывают войлочную пластинку толщиной 6—8 мм (ГОСТ 6308—61) с отверстиями. Польстеры промывают в керосине. Для них используют фитили толщиной 2 мм (РТУ—45—63), закладывая по 30 шт. в одну шапку.

Редуктор закрывают кожухом и закладывают смазку летом марки Л, зимой — марки 3 по ТУ32 ЦТ 006-68 или нигролом ГОСТ 542—50. В буксы в зависимости от конструкции закладывают смазку 1-ЛЗ ГОСТ 12811—67 или осевое масло ГОСТ 610—48. Тяговый электродвигатель с колесной парой испытывают на холостом ходу от постороннего источника тока, а в условиях завода — на стенде при статически обрессоренной нагрузке на каждую буксу не менее 4 Т в течение 40 мин—по 20 мин в обоих направлениях вращения. Не допускаются повышенные местные нагревы и течь масла.

Сборка тележек с моторно-осевой подвеской.

Существуют два основных метода сборки тележек: на неподвижных сборочных позициях (стационарный метод) или на поточно-конвейер ной линии. В последнем случае на поточной линии ремонтируют рамы тележек и проверяют их. Тот и другой метод используют как при заводском, так и при деповском ремонте.

При первом методе раму собирают на стационарной позиции. Собранные колесно-моторные блоки устанавливают на подъемник типа А266 (ПКБ ЦТ), где они занимают определенное положение относительно друг друга. Подъемник имеет винты и систему редукторов, приводимых от электродвигателя мощностью 2,8 квт..

Минимально необходимый угол предварительной установки колесно-моторного блока на челюстную тележку составляет 17—20°; он дает возможность снять и установить колесно-моторный блок с пружинным амортизатором на раме тележки. Раму тележки в собранном состоянии: с боковыми опорами, рессорным подвешиванием, тормозными цилиндрами, деталями рычажной передачи и пружинными амортизаторами — опускают краном на колесно-моторные блоки. Одновременно с опусканием рамы регулируют положение букс при вводе их в буксовые проемы. После опускания рамы устанавливают и укрепляют подбуксовые струнки.

При поточно-конвейерных линиях может быть несколько вариантов, зависящих от программы и объема ремонта тележек. Чем больше программа, тем больше позиции на конвейерной линии.

В тележечном цехе депо Вологда (рис. 224) на I позицию поточной линии тележки подаются с помощью машины постоянного тока ВКСМ-1000, где у них отсоединяют концы кабелей и при помощи отсасывающего устройства удаляют смазку из опор возвращающего устройства. На II позиции электрическим гайковертом отвертывают гайки шпилек подбуксовых струнок. Раму снимают с колесно-моторных блоков краном. Тяговые электродвигатели поддерживают пневматическими домкратами.

Далее рама поступает на тележку моечной машины (позиция IV), а затем — в моечную машину ММД13, откуда — на позиции V и VI. Раму первой тележки устанавливают на VI, а раму второй тележки — на V позицию. На этих позициях, оборудованных воздушными домкратами, разбирают рессорное подвешивание и тормозную рычажную передачу. Снятые детали отправляют вновь в моечную машину.

На VI позиции оптическими приборами проверяют раму первой тележки, а затем и второй тележки. С VI позиции с помощью цепного конвейера рама поступает на VII позицию, где срезают изношенные наличники, зачищают места сварки и приваривают новые наличники.

На VIII позиции на раме собирают рессорное подвешивание и тормозную рычажную передачу. На IX позиции раму с навешенными на нее деталями окрашивают в электростатическом поле, для чего используется установка УЭРЦ. Затем рама подается на X позицию и устанавливается на подготовленные колесно-моторные блоки. На XI позиции тележка перемещается «своим ходом» за счет тока от машины ВКСМ-1000. На XII позиции устанавливают подбуксовые струнки и заправляют буксы смазкой. XII позиция является позицией готовой продукции. Сплотка из двух тележек маневровым тепловозом отправляется в цех подъемочного ремонта. Разборка трех колесномоторных блоков производится на III позиции поточной линии, где имеются поднимающиеся платформы.

Рис. 224. Схема поточного ремонта тележек тепловозов ТЭЗ и ТЭ7:

I и II — разборка тележек; III — разборка колесно-моторных блоков; IV — тележка моечной машины; (ММД-13— моечная машина); V —разборка рессорного подвешивания и тормозной рычажной передачи; VI — оптическая проверка рамы; VII — приварка наличников; VIII — сборка рессорного подвешивания и тормозной рычажной передачи на раме; IX — окраска рамы; X и XI — сборка рамы с колесно-моторными блоками; XII — постановка буксовых струнок и заправка букс смазкой; 1 — дефектоскопия колесной пары; 2 — станок для обточки бандажей и моторно-осевых шеек; 3 — снятие букс; 4— поворотный стенд; 5 — лоток для подшипников; 6, 7 — ремонт и сборка букс; 8 — накопитель; 9 — сборка колесно-моторных блоков; 10 — обкатка колесно-моторных блоков; 11, 12 —собранные колесно-моторные блоки; 13 — вновь сформированные колесные пары; 14 — ремонт кожухов зубчатой передачи; 15—место хранения кожухов зубчатой передачи; 16— сменные колесные пары; 17 — сменные тяговые электродвигатели; 18 — шапки моторно-осевых подшипников; 19 — колесно-моторные блоки для М2, М3 и М4; 20 —участок ремонта рессорного подвешивания

Остовы тяговых электродвигателей удаляют из тележечного отделения, а колесные пары с буксами перекатывают в сторону моечной машины. Очищенные колесные пары поступают на кантователь 1 для дефектоскопии оси. Затем колесные пары с буксами мостовым краном переносятся на 3 позицию для снятия букс. Снятые буксы поступают к роторному поворотному стенду 4 и устанавливают в ячейки стола. Выпрессовывают подшипники из букс пневматическим прессом. Роликовые подшипники по лотку 5 перекатываются в моечное отделение, а оттуда — на освидетельствование и ремонт в отделение подшипников качения. Буксы, освобожденные от подшипников, подают краном в моечную машину ММД13. Очищенные буксы поступают на 6 позицию для осмотра и ремонта.

Бандажи колесных пар обтачивают на станке 2, после чего выставляют на позицию 8 сборки с буксами (накопитель). Собранную на позиции 7 буксу монтируют на ось с помощью кран-балки. Болты передних буксовых крышек крепят пневматическим гайковертом. После сборки колесные пары с буксами поступают на позицию 9 сборки колесно-моторных блоков. Обкатку колесно-моторных блоков производят на 10 позиции. После обкатки колесномоторные блоки поступают на 11 или 12 позиции.

Вновь сформированные колесные пары помещаются на 13 позиции (для проверки и хранения); ремонт кожухов зубчатого редуктора производится на 14 позиции, а место их хранения — 15 позиция. Сменные колесные пары размещаются на 16 позиции, тяговые электродвигатели — на 17 позиции, а шапки — на 18 позиции. Колесно-моторные блоки, используемые на других видах ремонта, размещаются на 19 позиции. Слесарный участок по ремонту рессорного подвешивания располагается на 20 позиции.

Рис. 225. Постановка расклинивающего устройства на колесной паре тепловозов с опорно-рамной подвеской:

1 — гайка; 2 — шайба; 3— фланец; 4 — сухарь; 5 — клиновой болт

Сборка тележек с моторно-рамной подвеской.

При неудовлетворительной центровке тягового электродвигателя относительно оси колесной пары, а также статической осадки пружин рессорного подвешивания плохо работает резино-металлическая втулка шарнира эластичного привода, которая запрессовывается в отверстия головок поводков с натягом +0,9—0,16 мм (тепловоз ТЭП60). Перед постановкой на место эластичные элементы испытывают на скручивание в специальном приспособлении с использованием динамометрического ключа, моментомера и указателя угла поворота внутренней втулки относительно наружной. Если жесткость амортизатора ниже 13 500 кГсм/рад или проворачивается внутренняя металлическая втулка, амортизатор бракуют.

Тележки собирают в следующем порядке. Пользуясь расклинивающим устройством, центрируют полый вал относительно колесной пары в продольном и поперечном направлениях. Сухари 4 и клиновые болты 5 (рис. 225) расклинивающего устройства заправляют между осью колесной пары и полым валом. В продольном направлении правильное расположение полого вала относительно колесной пары определяется расстоянием между внутренними гранями бандажей и торцами ступиц приводов полого вала. Разность расстояний должна быть не более 1 мм. Измерение производят прибором И431СД.

Положение полого вала в поперечном направлении контролируют по размерам а (рис. 226) между ступицами пальцев привода полого вала и отверстиями в колесном центре. Размер а для каждого пальца, равный 40 ± 2 мм, измеряют в трех сечениях, расположенных под углом 90°.

Колесно-моторные блоки устанавливают на горизонтальном выверенном прямом рельсовом пути на расстоянии между осями 2 200 ± 0,5 и 2 400 ± 0,5 мм.

Заклинивают башмаками бандажи колесных пар, устанавливают подставки под остовы тяговых электродвигателей и проверяют положение двигателя путем измерения расстояния между внутренней гранью бандажа и внутренней плоскостью головки рельса. Допускается разность измерений на длине 1 м до 1 мм. Подкладывают под балансиры букс деревянные подкладки для установки предварительно сжатых пружин рессорного подвешивания.

Раму тележки опускают на колесно-моторные блоки в сборе с рессорным подвешиванием, рычажной передачей тормоза и боковыми опорами. Устанавливают поводки букс в гнезда рамы и буксы, накладывают пружинные шайбы, ввертывают болты ключом с усилием 30 кГ на плече 700 мм. Болты стопорят проволокой. Далее укрепляют опорные кронштейны на раме тележки. Проверяют совпадение отверстий в подвесках и лапах тяговых электродвигателей с отверстиями в опорных кронштейнах на раме тележки. Смещение осей допускают не более 1 мм.

Если отверстия не совпадают, то отверстия во фланцах опорных кронштейнов обваривают и растачивают по размерам, при которых оси в лапах тяговых электродвигателей и опорах кронштейнов совпадают. Определяют толщину регулировочных прокладок (см. рис. 226) путем измерения фактических размеров А. По результатам измерений определяют общую высоту проставки и регулировочных прокладок.

Вынимают расклинивающее устройство и поднимают домкратами тяговые электродвигатели на 25—30 мм, затем в соответствующие гнезда кронштейнов ставят подобранные комплекты проставок и регулировочных прокладок и укрепляют болтами.

Подкатка колесно-моторного блока под тепловоз.

У тепловозов с осевой подвеской колесно-моторный блок устанавливают на рельсы тележки в нижней части канавы и подают кверху винтовыми домкратами. Заправив носик в поперечную балку, пружинную подвеску распускают отвертыванием гаек до упора в шплинты болтов и ставят на место подбуксовую струнку, закрепляя ее болтами. При подкатке колесно-моторного блока с поводковыми буксами подкладывают деревянные бруски под середину балансира и монтируют расклинивающее устройство (см. рис. 225); устанавливают колесно-моторный блок в сборе с буксами, балансирами и комплектом пружин (стянутых монтажными болтами при подкатке крайних колесных пар) на подъемник, а затем поднимают так, чтобы пружины балансира стали в их гнезда на раме тележки. Потом снимают расклинивающее устройство и, приподняв колесно-моторный блок, ставят и укрепляют болтами кронштейны к раме тележки. Затем опускают колесно-моторный блок до положения, при котором пальцы полого вала будут иметь центральное расположение в отверстиях колесного центра (см. рис. 226). В этом положении измеряют размер А, подбирая толщину регулировочных прокладок. Вновь приподнимают колесно-моторный блок, устанавливают прокладки и проставку, опускают блок на кронштейны и закрепляют болтами. Подъемник опускают, снимают подвески и тяги, которыми связывались балансиры и рама кузова с рамой тележки, и монтажные болты, стягивающие пружины у крайних колесных пар, и ставят на место поводки.

Рис. 226. Схема подвешивания тягового электродвигателя на тепловозе ТЭП60