Наплавка поршней из алюминиевого сплава.

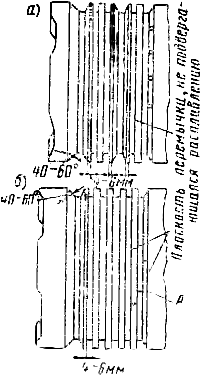

Поршни, изношенные по ручьям компрессионных колец, имеющие излом перемычек между ручьями, подплавления и задир головок, а также несквозные трещины в днище, исправляют 81 наплавкой головки и заварки. Если необходимо наплавить все ручьи у двигателей типа Д50, производят разделку их на станке, как указано на рис. 77, а, а при наплавке двух ручьев — на рис. 77, б.

Отверстия для спуска масла замазывают на всю глубину огнеупорной глиной или заделывают шнуровым асбестом. Перед наплавкой поршень подогревают до температуры 300—350° С в печи с электрическим обогревом.

Рис. 77. Разделка поршня дизеля типа Д50 под наплавку ручьев: а — всех ручьев; б — двух верхних

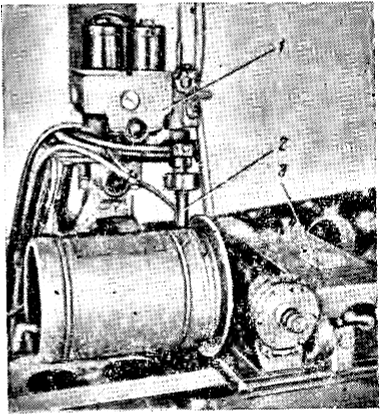

Рис. 78. Автоматическая наплавка поршня с применением инертного газа:

1— каретка; 2 — электрододержатель; 3 — токарный станок

В качестве присадочного материала применяют круглые прутки диаметром 10—12 мм, длиной 300—350 мм, отлитые в кокиль из поршней (сплав ПС12), не подлежащих ремонту. Разрешается использование тянутой алюминиево- кремниевой проволоки марок АК4 и АК6.

Поршни наплавляют ванным способом в полувертикальном положении с вращением поршня на себя.

Наплавку делают за один проход без флюса газовой горелкой с наконечником № 6 или № 7 нейтральным пламенем так, чтобы ядро пламени было расположено на расстоянии 7—8 мм от наплавляемой поверхности. Превышение наплавленного слоя над поверхностью поршня должно быть не более 5 мм. Отремонтированные наплавкой поршни оставляют в печи для охлаждения. Последующая термическая обработка не делается.

В случае если при наплавке произошла деформация поршня, ее устраняют в приспособлении — струбцине.

Более прогрессивным является способ автоматической электродуговой наплавки с применением инертного газа (рис. 78). Поршень при наплавке автоматически поворачивается от шпинделя токарного станка. Ход электродержателя управляется механизмом хода каретки. Перед наплавкой поршень подогревают до температуры 150—170° С. Наплавка делается вольфрамовым электродом постоянным током силой 330—375 а. В качестве присадочного материала используются прутки диаметром 3,2 мм из алюминиевого сплава, а в качестве защитного газа — гелий.

Проверка поршня и его ручьев на станках.

Алюминиевый поршень, подвергшийся наплавке, а также нуждающийся в проверке и расточке ручьев вследствие применения градаций колец, обрабатывают на станках. У наплавленных поршней ручьи делают номинальных размеров. Для обработки наружной поверхности и ручьев используют станки с применением многорезцовых головок.

Поверхность заменяемых по ослаблению в посадке поршневых заглушек, обращенную к цилиндровой гильзе, обрабатывают в специальном патроне. Посадочные места заглушек притачивают по фактическим размерам поршней.

Анодирование поршней.

Для повышения износостойкости ручьев алюминиевых поршней применяют оксидное покрытие головки поршня, получаемое глубоким анодированием в сернокислотной ванне (содержание серной кислоты [H2SO4]—180—240 г и сернокислого аммония [A12(SO4)3]—10—15 г/л) при температуре —3 +8° С.

При первой ступени анодирования продолжительностью 2—3 мин плотность тока устанавливают 2—3,5 а/дм2 и напряжение 25—35 в; у второй ступени продолжительностью 100—140 мин плотность тока остается такой же, а напряжение — 75—120 в.

Сущность процесса анодирования заключается в окислении атомарным кислородом поверхностных слоев алюминия, в результате чего твердость пленки (толщиной 50—100 мк), полученной на сплаве ПС12, значительно превышает твердость основного металла (Н50 = 300-350). Для повышения антифрикционности и стойкости рабочая поверхность анодированного поршня, подогретого до 120° С, покрывается смесью, состоящей из спирта, бакелитового лака и графита или сульфата молибдена.