При техническом осмотре у работающего дизеля проверяют, нет ли посторонних стуков, шума, поступает ли и с каким давлением масло в редукторы, а также включение и выключение муфт. После остановки дизеля обнаруженные недостатки устраняют.

При М2 во время работы дизеля выполняют ту же проверку, что и при техническом осмотре, но, кроме того, проверяют и регулируют давление масла в гидромеханическом редукторе (ТЭЗ), редукторах распределительном и главного вентилятора (ТЭ10), переднем и заднем распределительных редукторах и редукторе гидропривода главного вентилятора (ТЭ10Л). После остановки дизеля устраняют обнаруженные недостатки, проверяют крепление редукторов, регулировку фрикционной муфты главного вентилятора (ТЭ10Л).

Во время М3 дополнительно проверяют работу магнитно-порошковой муфты по нагреву. При М4 редукторы вентиляторов (ТЭ10), гидромеханический (ТЭ3, ТЭ7) с тепловозов снимают, разбирают и ремонтируют. На тепловозах ТЭ10Л осматривают через смотровые лючки состояние деталей гидропривода вентилятора холодильника, переднего и заднего распределительных редукторов. Фильтры маслооткачивающих насосов редукторов очищают, проверяют и крепят редуктор вентилятора холодильника дизеля (ТЭЗ, ТЭ7), регулируют фрикционную муфту. В зависимости от состояния ремонтируют шлицевые и карданные соединения.

При М5 редукторы вентиляторов (ТЭ10), гидромеханический (ТЭЗ, ТЭ7), привода силовых механизмов (2ТЭ10Л) снимают, разбирают, проверяют детали и в зависимости от состояния ремонтируют или заменяют их. Корпуса редукторов, имеющие трещины или отколы, восстанавливают сваркой. Масляные откачивающие насосы редукторов снимают и в зависимости от состояния ремонтируют. Фрикционную муфту редуктора холодильника (ТЭЗ и ТЭ7) разбирают и ремонтируют, негодные детали заменяют. Магнитно-порошковую муфту (ТЭ10) снимают, разбирают, ремонтируют, негодные детали заменяют. После ремонта балансируют муфту.

Карданные валы снимают, проверяют, выполняют необходимый ремонт или заменяют. Шлицевые соединения восстанавливают.

При М6 редукторы, муфты сцепления разбирают, осматривают, ответственные детали проверяют дефектоскопом; заменяют подшипники качения, прокладки, кольца уплотнительные независимо от состояния. После сборки редукторы обкатывают.

В корпусах редукторов и их крышках возможны трещины, износ посадочных мест под гнезда подшипников и крышек корпусов, а также может быть изношена или сорвана резьба под болты или шпильки.

Трещины можно обнаружить и у валов, где, кроме того, бывает разработка шлицев, шпоночных пазов, износ опорных шеек. У шестерен чаще всего выявляются трещины, отколы, излом зубьев и наличие на зубьях коррозионных язв. У подшипников возможно ослабление гнезд в местах их посадки, повреждение или разрушение подшипников и ослабление в местах посадки.

Магнитно-порошковые муфты могут иметь износ шлицев, пазов, увеличение ширины лабиринтных канавок, обрыв или межвитковое замыкание в катушке, повреждение изоляции, а гидропривод главного вентилятора (2ТЭ10Л)— трещины в теле колес или лопатках.

Состояние частей редукторов определяют осмотром, остукиванием, намеливанием, проверкой дефектоскопом, ультразвуком, цветным методом, измерением размеров, зазоров; собранных агрегатов — по шуму, передаваемой мощности, нагреву, вибрации.

Ремонт основных деталей и узлов.

Редукторы. Передний и задний редукторы тепловозов 2ТЭ10Л по конструкции аналогичны, поэтому достаточно описать ремонт только переднего редуктора. При подъемочном и заводском ремонтах редукторы силовых механизмов с тепловоза снимают, разбирают, производят осмотр, проверку и ремонт деталей или их замену. Трещины в картерах редукторов выявляют осмотром, остукиванием, применением меловой обмазки в местах, подозреваемых в наличии трещин.

Ремонт картеров или их замена на тепловозах разных серий регламентируется Правилами ремонта и Временной инструкцией по сварке (№ 219 ЦТРП) в зависимости от расположения трещин, величины их, количества, наличия ранее заваренных трещин. Трещины в чугунных картерах 9, 20 (рис. 143) распределительных редукторов и корпусе гидропривода главного вентилятора 7 тепловозов 2ТЭ10Л (рис. 144) заваривают холодной электродуговой сваркой железомедными электродами 034-1 или ЦЧ-1.

Трещины в алюминиевых корпусах (ТЭ10) заваривают газовой или электродуговой (угольным или графитовым электродом) сваркой прутками диаметром 6 мм из алюминиевого сплава марки АЛ9 или той же марки материала алюминиевого корпуса.

Герметичность сварных швов проверяют опрессовкой картера водой давлением 2 кГ/см2 с выдержкой в течение 5—7 мин.

Забоины, вмятины, задиры на сопрягаемых поверхностях зачищают, при значительных износах наплавляют на чугунных корпусах холодной электродуговой сваркой, алюминиевых—электродами Ал9. Допускается устранять дефекты на привалочных поверхностях при помощи эпоксидной смолы или стиракрила. После наплавки поверхности зачищают и проверяют на плите. Прилегание поверхностей разъема картеров при проверке по краске должно составлять не менее 50% поверхности. Щуп толщиной 0,05 мм не должен проходить между сопрягаемыми поверхностями на глубину более 5 мм. При заводском ремонте допускается подторцовка сопрягаемых поверхностей до установленных размеров. Поврежденные места в корпусах под гнезда 6, 11, 18, 22, 25, 28 (см. рис. 143) подшипников (задиры, риски) или имеющие овальность, конусность устраняют шабровкой и проверяют технологическими валами.

Рис. 143. Редуктор распределительный передний на тепловозе 2ТЭ10Л:

1—колесо насосное; 2 — колесо турбинное; 3 — чаша; 4— ступица; 5, 12 —крышки; 6, 11, 18, 22 , 25, 28 — гнезда подшипников; 7 — кольцо; 8, 13, 14, 21, 28 —шестерни, 9 — картер нижний; 10, 16, 19, 21 — валы; 15, 30 — фланцы; 17, 23, 29 — крышки лабиринтов; 20 — картер верхний; 24 — насос лопастной

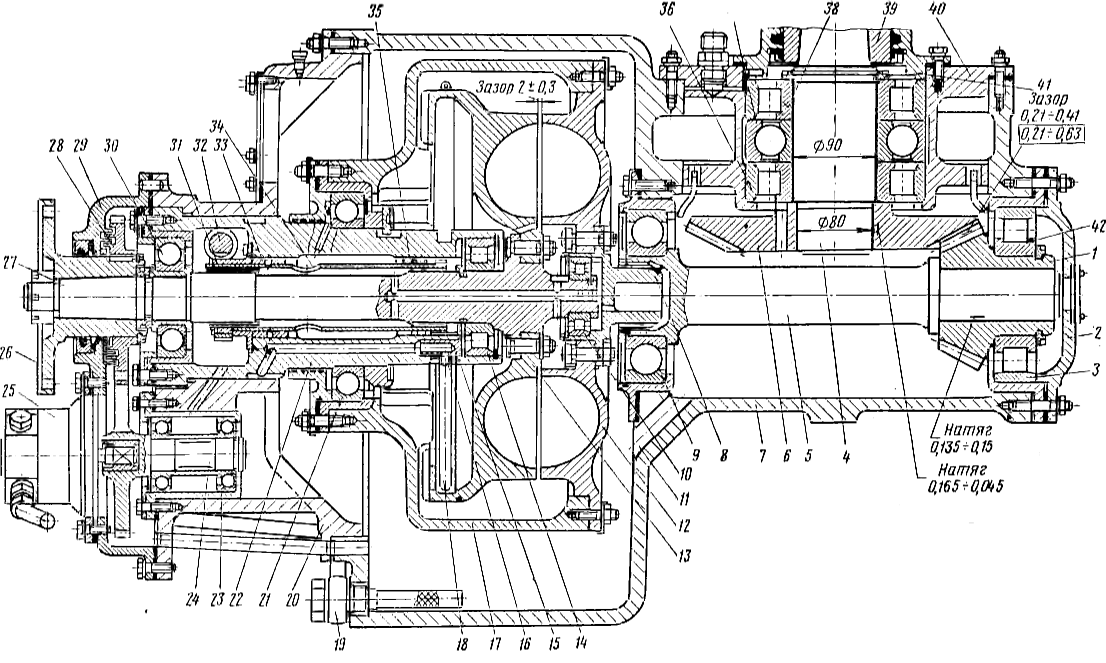

Рис. 144. Гидропривод вентиляторного колеса на тепловозе 2ТЭ10Л:

1 — шестерня ведущая; 2 — крышка; 3, 9, 10, 14, 21, 23, 30, 36, 37, 38 — подшипники качения; 4 — вертикальный вал; 5 — ведомый вал; 6 — шестерня ведомая; 7 - корпус редуктора; 8 —зубчатая муфта; 11— канал слива масла из задней части редуктора в переднюю; 12 — колесо турбинное; 13 — колесо насосное; 15 — палец пустотелый; 16— шестерня черпательного устройства; 17 — колокол; 18—трубка черпательная; 19— фильтр; 20 — фланец; 22 — ступица; 24— вал-шестерня привода лопастного насоса; 25— насос лопастной; 26— фланец ведущий; 27 — вал ведущий; 28—шестерня; 29 — крышка передняя; 31— шестерня; 32— зубчатая рейка; 33, 35 —кольца; 34— вал-шестерня; 39 — фланец; 40 — стакан; 41 — крышка; 42 — внутреннее кольцо подшипника

Если износ гнезд под кольца подшипников или посадочных мест на валах достигает 0,1 мм наносят пленку эластомера ГЭН-150(B) для создания необходимого натяга. При значительных износах разрешается место в корпусе под гнездо расточить и поставить на эластомер втулку с толщиной стенки не менее 1,5 мм.

Поврежденную или изношенную резьбу в отверстиях корпусов перерезают на следующий размер и ставят ступенчатые шпильки. Ослабшие шпильки и болты, или имеющие более двух ниток сорванной резьбы, заменяют. Разработанные отверстия под призонные болты и отверстия в лапах исправляют разверткой и по отверстиям протачивают новые болты. Отверстия под корпусные штифты исправляют и ставят новые штифты, имеющие натяг 0,025—0,05 мм.

Валы редукторов 10, 16, 19, 27 (см. рис. 143) и 4, 5, 27 (см. рис. 144) проверяют дефектоскопом, при обнаружении трещин их заменяют.

При износе конусной посадочной поверхности на валу и во фланцах их восстанавливают вибродуговой наплавкой под слоем флюса марки АН348А. Для наплавки применяют проволоку марки Св08ГА или Св10Г2 с диаметром. 1—1,2 мм. После обработки мест посадки фланцев прилегание конусных поверхностей должно составлять не менее 75% всей поверхности конуса. При износе шпоночного паза по ширине более 1 мм паз выфрезеровывают на новом месте и ставят новую шпонку. Задиры, забоины, риски на посадочных местах, валов под подшипники или шестерни устраняют шлифовкой.

При износе валов до 0,3 мм их восстанавливают хромированием, при большем износе (до 3 мм) — осталиванием с последующей обработкой. Износ или повреждение наружной резьбы на валах устраняют нарезкой новой резьбы следующего размера или восстанавливают вибродуговой наплавкой под слоем флюса с последующей нарезкой резьбы до чертежного размера. Биение вала проверяют на станке, величина биения допускается: цилиндрических и конических посадочных поверхностей — не более 0,04 мм; торцовых и опорных поверхностей — не более 0,05 мм.

При необходимости валы правят путем местного нагрева газовой горелкой. Все валы, подвергавшиеся ремонту при помощи нагрева, подлежат проверке дефектоскопом.

Шестерни редукторов 8, 13, 14, 21, 26 (см. рис. 143) и 6, 16, 28, 31 (см. рис. 144) заменяют при обнаружении следующих дефектов:

- излом или трещина в зубьях или теле шестерни;

- зубья шестерен покрыты (более 25%) коррозионными язвами, при наличии вмятин на поверхности зубьев цилиндрических шестерен более 50 мм2, а конических более 30 мм2 и глубиной более 0,4 мм; при заводском ремонте коррозионные язвы на зубьях допускаются не более 10% поверхности, вмятин — не более 30 мм2 и глубиной не более 0,3 мм;

- отколы зубьев от торца более 15% его длины (при деповском ремонте);

- износ зубьев, если невозможно, отрегулировать боковые зазоры.

На заводе конические шестерни заменяют комплектно с обязательной прикаткой шестерен и проверкой зацепления на «пятно контакта». При износе посадочных поверхностей шестерен до 0,3 мм по диаметру размер восстанавливают хромированием, при большем износе—осталиванием: износ шлицев в шестернях восстанавливают вибродуговой наплавкой под слоем флюса. После наплавки детали обрабатывают.

Подшипники качения 3, 9, 10, 14, 21, 23, 30, 36, 37, 38 (см. рис. 144) бракуют при наличии цветов побежалости, трещин, отколов, излома деталей, выкрашивания металла, раковин, коррозии, выработки на дорожках качения, ослабления или обрыва заклепок, оседания сепаратора на борт кольца. При заводском ремонте подшипники заменяют независимо от состояния.

Гнезда подшипников, лабиринтные кольца, крышки редукторов, фланцы. Гнезда подшипников 6, 11, 18, 22, 25, 28 (см. рис. 143), имеющие трещины или отколотые фланцы, заменяют. При заводском ремонте посадочные поверхности с износом в гнезде под подшипник или по наружному диаметру до 0,3 мм восстанавливают хромированием или электроискровым способом. При большем износе гнезда восстанавливают осталиванием или вибродуговой наплавкой под слоем флюса с последующей обработкой под чертежные размеры.

Лабиринтные кольца, имеющие трещины во втулке или ослабление ее на валу, заменяют. Допускаются зазоры по диаметру между кольцом (с винтовой канавкой) и крышкой лабиринта от 0,5 до 1 мм, между кольцом и крышкой лабиринта по внутреннему и наружному диаметрам — от 1,0 до 1,5 мм.

Крышки 5,12, 17,23,29 (см. рис. 143) и 2, 29 (рис. 144) с изломом на посадочных поверхностях или фланцах заменяют. Трещины в стальных крышках заваривают электродами Э42, в чугунных—методом холодной сварки электродами из монометалла или железомедными электродами (ЦЧ4 или 0341) с покрытием ХОНИ-13/55. Трещины в алюминиевых крышках заваривают газовым или электродуговым способом электродами АЛ9. На заводе разрешается заваривать несквозные трещины в стальных крышках длиной не более 25 мм и не выходящие на крепежные отверстия. Трещины перед заваркой разделать под V-образный шов. После заварки швы зачищают до основного металла. Посадочные поверхности стальных крышек с износом не более 0,3 мм восстанавливают хромированием, при большем износе — осталиванием или вибродуговой наплавкой под флюсом, а затем обрабатывают под чертежный размер. Изношенную или поврежденную резьбу исправить на больший размер или отверстие заварить и нарезать резьбу по чертежу.

Фланец 15, 30 (см. рис. 143) и 26 и 39 (см. рис. 144) заменяют при наличии трещин в любом месте. Выработку на конической поверхности наплавляют электродуговой сваркой электродами типа Э55А с предварительным подогревом до 300—400° С. После наплавки фланец нагреть до 800° С для нормализации. Посадочную поверхность обрабатывают и проверяют по краске, прилегание должно быть не менее 75% общей поверхности конуса.

При заводском ремонте шлицы, изношенные более 3 мм по ширине, бракуют, с меньшим износом восстанавливают вибродуговой наплавкой, обрабатывают по размеру и проверяют шлицевым калибром.

Прокладки, уплотнительные резиновые и войлочные кольца заменяют. При установке новых уплотнительных колец они должны обхватывать цилиндрическую поверхность деталей с натягом 1,5—3 мм.