Сборка поршня с шатуном, контроль их до постановки на двигатель. Постановка в цилиндр. Перед сборкой все детали поршня и шатуна протирают. У поршня проверяют ультразвуковым дефектоскопом канавку второго компрессионного кольца, а затем магнитным дефектоскопом бонки шпилек. При проверке в обратном порядке возможны ложные показания ультразвукового дефектоскопа из-за заполнения трещин керосином, используемым при магнитном дефектоскопировании. Детали подбирают по клеймам комплектности и номерам цилиндров. При замене поршня, вставки или шатуна их подбирают по весу, причем разница в весах (разновес) отдельных поршней в сборе на комплект верхних или нижних поршней не должна превышать 250 г у дизелей типа 2Д100 и 200 г у дизелей типа Д50, а с собранными шатунами —соответственно 500 и 450 г. Изменение веса у поршней дизелей 2Д100 достигается за счет до- обработки шатуна, вставки или поршня в местах, не вызывающих их ослабления; постановки полого груза (утяжелителя)в отверстие поршневого пальца с последующей развальцовкой. У поршней и шатунов обработку ведут в местах, предусмотренных чертежом.

Рис. 82. Зависимость увеличения камеры сгорания (сжатия) по высоте hк и расстояния от головки нижнего поршня до оси форсуночных отверстий hф у двигателей 2Д100 от пробега тепловоза

Сборка поршня с шатуном у двигателя типа Д100. Камера сгорания (сжатия) у двигателей этого типа заключена между верхним и нижним поршнями. Камера сгорания должна располагаться определенным образом относительно форсуночных отверстий. В противном случае сгорание топлива может быть неполным. Поэтому при монтаже встречно движущихся поршней проверяют и регулируют величину камеры сжатия по высоте, которая должна быть 4,4— 4,8 мм, а расстояние от верхней кромки головки нижнего поршня до оси форсуночных отверстий — 1,2—1,4 мм для поршней варианта 14В и 1,2—1,6 мм варианта 3.

Исследованиями установлено, что износ деталей поршней, вкладышей и шеек коленчатых валов существенно не влияет на изменение высоты камеры сжатия. За пробег 250—300 тыс. км, если поршни и вкладыши не менялись, высота камеры сжатия и расстояние от головки нижнего поршня до оси форсуночных отверстий остаются в норме (рис. 82).

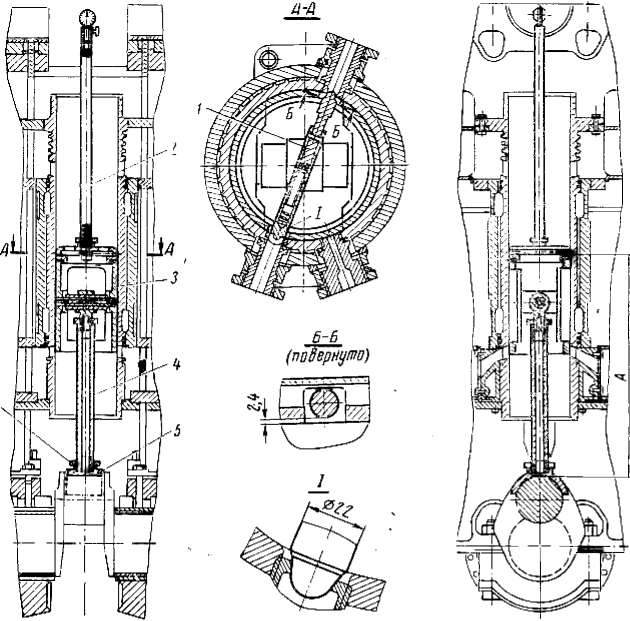

При разборке двигателя и замене деталей цилиндро-поршневой группы эти размеры проверяют и одновременно определяют длину поршней с шатунами, для чего используют приспособления, представленные на рис. 83. Через нижний люк картера или сверху вставляют фальшпоршень 3, соединенный через палец с трубой 4, имитирующей шатун. В отверстия адаптеров форсунок ставят раздвижную оправку 1, на которую опускают мерную штангу 2, настроенную на специальном приспособлении по эталону на размер 1,4. Большую стрелку индикатора устанавливают на нуль шкалы, а малую — с натягом 1— 2 мм. Затем коленчатый вал поворачивают по ходу и фиксируют максимальное отклонение стрелки индикатора от нулевого положения. Величина отклонения стрелки индикатора от нуля указывает, что длина вынутого нижнего поршня с шатуном менее или более величины А = 750+0,02 мм (длины фальшпоршня с трубой). На величину максимального отклонения стрелки индикатора от нуля шкалы следует изменить длину нижнего поршня с шатуном, чтобы установить размер 1,4 (от головки нижнего поршня до оси форсуночных отверстий).

Рис. 83. Приспособления для определения длины нижнего поршня в сборе с шатуном и вкладышем (размер А) и расстояния от головки нижнего поршня до оси форсуночных отверстий у дизелей типа Д100:

1 — раздвижная оправка; 2 — мерная штанга; 3 — фальшпоршень; 4 — труба; 5 — вкладыш; 6 — контргайка

Длину поршня с шатуном изменяют за счет смены прокладок между поршнем и вставкой, а если меняют поршень, палец или вкладыш, то также и за счет их размеров. Линейную величину камеры сжатия и соответственно длину верхнего поршня определяют при помощи приспособления, представленного на рис. 84. В цилиндр опускают мерную стойку 1 длиной 649+0,02 мм на головку нижнего поршня. На головке мерной стойки пружинными зажимами 3 укрепляют две свинцовые палочки 2 диаметром 6—8 мм. Боксуют нижний коленчатый вал до прохода в. м. т. нижним поршнем. Средняя толщина свинцовых палочек в местах смятия вместе с длиной мерной стойки дает возможность определить длину А для верхнего поршня и установить необходимую линейную величину камеры сжатия. В условиях завода при определении длины поршней с шатунами вместо коленчатого вала используют фальш-вал.

Поршень с шатуном собирают в следующем порядке. На стержень шатуна устанавливают вставку, проверив предварительно пружину и прилегание ползушки. Высота пружины под грузом 13,5—17,5 кг должна быть не менее 20 мм. Для облегчения сборки вставку нагревают до 70—90° С, а палец вставляют при помощи направляющего стержня. Проверяют разбег головки шатуна во вставке по пальцу, который должен быть 0,35—0,85 мм, а зазор между пальцем и втулкой 0,12—0,3 мм для поршней 14В и 0,1—0,3 для поршней варианта 3 (деповской ремонт, см. рис. 73).

Рис. 84. Приспособление для измерения длины верхнего поршня с шатуном и линейной величины камеры сжатия у дизелей типа Д100:

1 — мерная стойка; 2 — свинцовые палочки; 3— пружинные зажимы

Для предупреждения появления трещин у боной поршней затяжку шпилек ведут в следующем порядке:смазывают маслом резьбу гаек и шпилек; завертывают все четыре гайки ключом с длиной рукоятки 200 мм до упора, а затем в 2—3 приема тарированным ключом до величины вращающего момента 800— 850 кГсм; наносят карандашом риску на грани гаек и торца вставки; тарированным ключом окончательно завертывают в 2—3 приема до момента 950— 1000 кГсм; ставят на место шплинты. Если отверстие в шпильке не совпадает с пазом гайки, последнюю заменяют. Для затяжки гаек используют ключи типов И401, И402 и И405 или стрелочного типа.

Овальность собранного поршня (со вставкой) не должна превышать 0,04 мм.

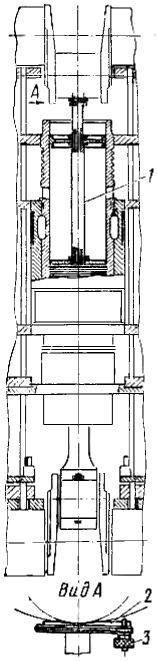

После сборки заменяемого поршня с шатуном измеряют размер А для верхних и нижних поршней со вставленным верхним вкладышем, руководствуясь ранее определенными размерами. Размер А определяют на приспособлении (рис. 85), где эталон состоит из основания 1, штанги 2 и упоров 3. Навесная штанга имеет основание 8, хомут 6 и индикатор 4. Эталон устанавливают на основании 8 навесной штанги 5. Ножку индикатора упирают в упор эталона и устанавливают на 0. Хомут 6 стопорят на навесной штанге, которую надевают на поршень с шатуном, висящие на упорах. Затягивают барашки захватов 7 до полного соприкосновения основания 8 к днищу поршня. Потом индикатор надвигают на вкладыш и фиксируют величину отклонения. Для определения действительного размера А вычитают величину зазора между пальцем и втулкой верхней головки шатуна.

У колец перед постановкой на поршень в свободном состоянии проверяют зазор в замке, который при выпуске из деповского ремонта у компрессионных и маслосрезывающих колец должен быть 20—32 мм.

Поршневые кольца надевают на поршень при помощи приспособления —клещей (рис. 86). Кольца разжимают при помощи губок 5. Применение такого, приспособления исключает возможность развода замка выше опасного предела, вызывающего поломку. Зазор в ручьях поршня проверяют при помощи щупа. Монтажные зазоры у поршней типа 3 при выпуске из М4, М5 и М6 указаны на рис. 73. Поршни с шатунами в условиях депо собирают на кантователях.

До установки верхних поршней проверяют расстояние от оси отверстий под форсунки до торцов головок нижних поршней при помощи приспособлений, представленных на рис. 83.